脱碳对真空渗碳齿面组织影响及原因探讨

2019-11-13楚大锋卞凯强曾晓蕾

楚大锋,卞凯强,曾晓蕾

(上海汽车变速器有限公司,上海 201822 )

0 引言

汽车变速器厂家对齿轮牙脱碳均有明确的规定,脱碳可能会造成牙齿表面硬度偏低、牙齿表面产生非马氏体组织等问题,严重影响齿轮的正常使用。所以在进行齿轮热处理(渗碳-淬火,回火)时需对齿轮脱碳程度进行控制。与常规可控气氛渗碳淬火热处理[1]不同,此零件为真空热处理,采用低压真空渗碳,高压N2淬火工艺[2],零件一直处于真空状态下,不会产生内氧化,避免了渗碳过程中由于氧化气氛造成的非马氏体等不良组织。另外真空热处理渗碳温度高[3],零件具有高的表面活性,进而降低渗碳时间,高压N2淬火;同时可合理控制残余奥氏体含量[4],获得良好的齿面组织;不排放废气,环保节能。

1 原材料及零件基本信息

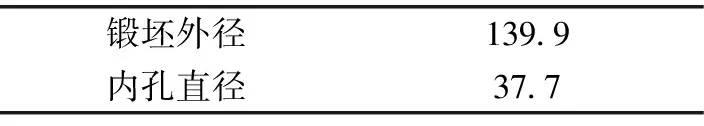

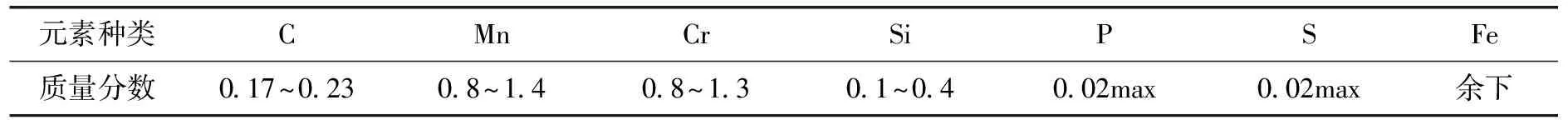

此自动变速箱从动一挡齿轮,形貌见图1(a),图1(b)为剖视图;材料为SAE5120H-M,基本尺寸见表1,主要元素含量见表2。

图1 零件形貌及剖视图

表1 零件基本尺寸mm

表2 化学成分(各元素含量仅供参考) %

零件锻坯采用热锻+冷精整工艺。锻造成型后结合齿不再进行机加工,待轮齿及端面加工完成后整体进行低压真空渗碳+高压N2淬火,所以在锻造过程中结合齿牙产生的脱碳问题将直接影响渗碳淬火后轮齿的组织和使用性能。

2 热处理工艺

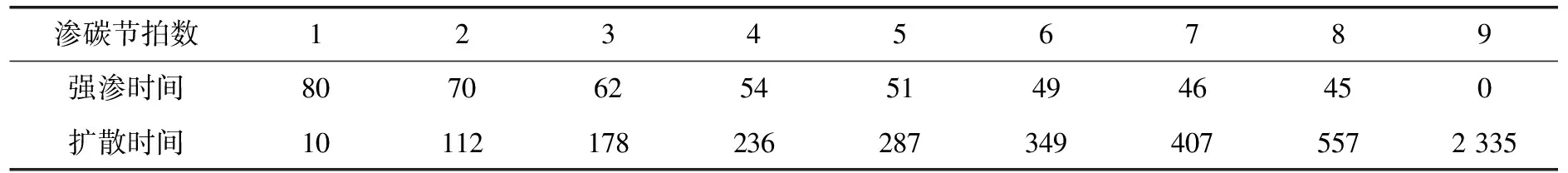

为了得到脱碳深度对零件热处理后轮齿组织的影响,本文作者针对不同脱碳深度的试件进行热处理跟踪试验。选取不同脱碳深度的零件3件,分别标示为A、B、C。对3个零件分别用砂轮片割开,一半用于热前脱碳情况监测,另一半随正常零件进炉进行热处理(渗碳温度:940 ℃),热处理工艺见表3(数值仅供参考),出热后进行金相检测。

表3 此零件随炉热处理工艺(参数仅供参考) s

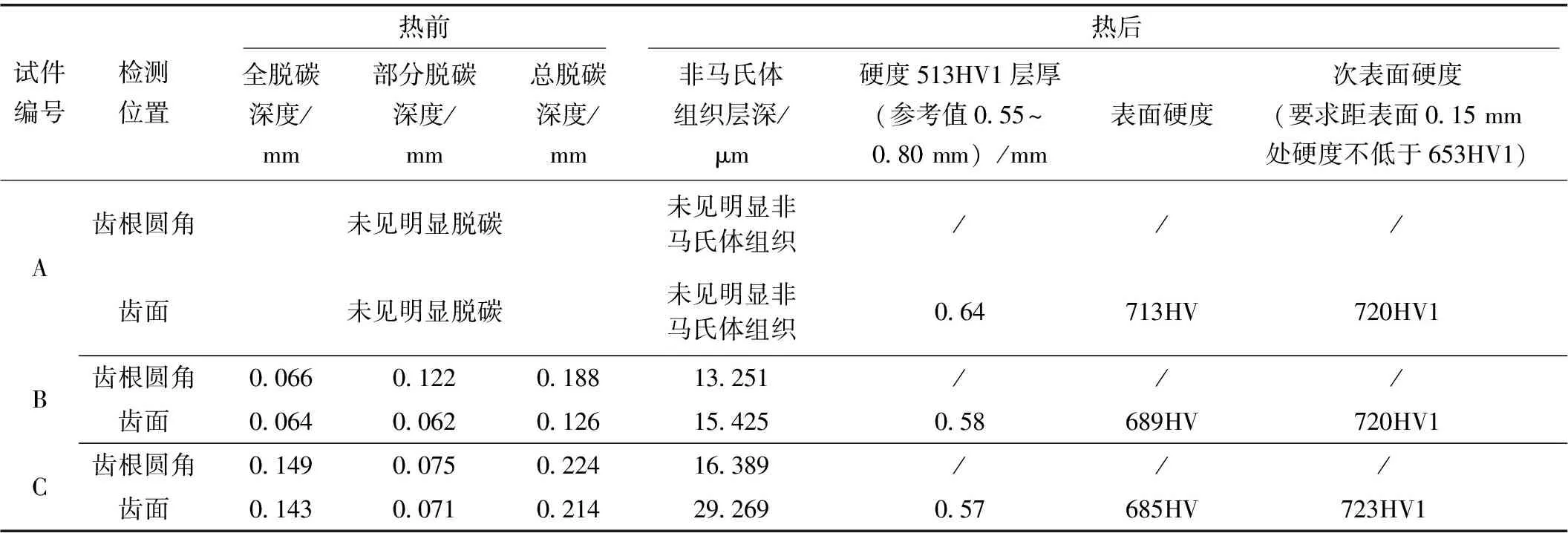

热前锻坯件结合齿脱碳情况检测数据汇总于表4,齿面经4%硝酸酒精腐蚀后金相组织照片见图2。另半块试件随炉(随正常生产零件一起)进行热处理。

表4 试件A、B、C热前脱碳及热后检测数据汇总表

图2 热前齿面金相组织照片

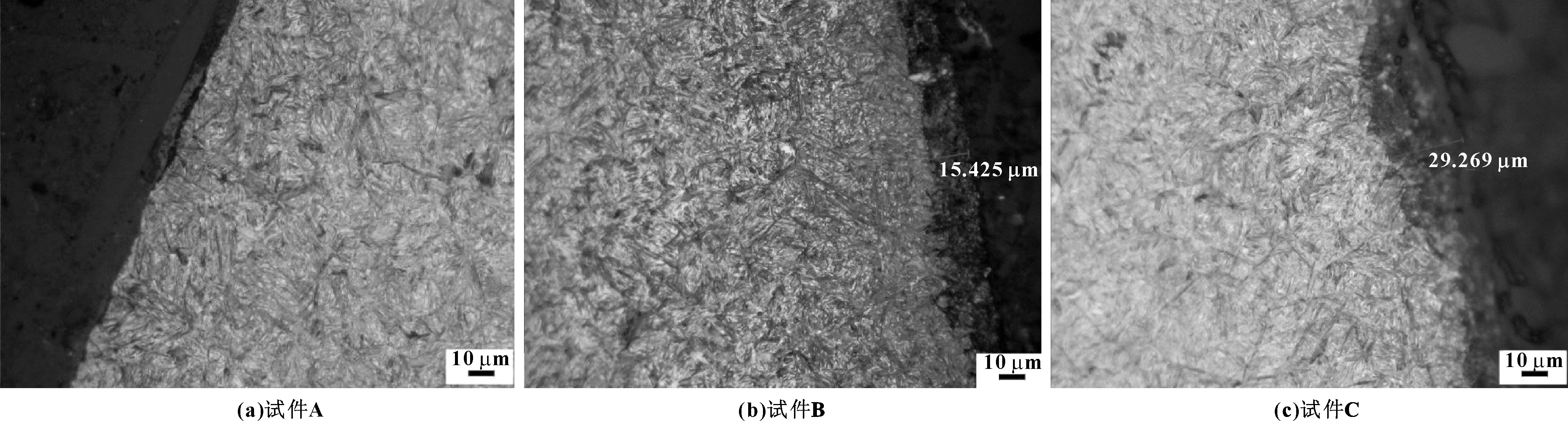

试件的装架方式及热处理工艺完全与正常零件一致。出热后表面硬度、有效硬化层深度等检测结果统计于表4中;经4%硝酸酒精腐蚀后齿面组织照片见图3,齿面表层位置非马氏体组织深度统计见表4。

图3 热后齿面渗碳组织及齿面非马氏体组织金相照片

3 实验结果及分析

3.1 零件齿面位置热前脱碳及热后组织观察

试件A热前金相照片见图2(a),组织为均匀分布的珠光体,未见明显脱碳。真空热处理后齿面组织金相照片见图3(a),齿面为马氏体和少量残余奥氏体组织(含量约为10%),未检测出明显非马氏体组织;热后有效硬化层深度为0.64 mm(硬度513HV1),位于中差附近,次表面0.05 mm处硬度为713HV1(约为60.6 HRC),均符合产品要求。从试件A的结果可见:对于真空渗碳、高压N2淬火工艺,热处理过程中是不会产生齿面非马氏体组织的,这也是真空炉的优势之一。

试件B热前金相照片见图2(b),芯部组织为分布较均匀的珠光体,牙齿表面可见较为明显的脱碳。齿面存在深度为0.126 mm的总脱碳深度,其中全脱碳深0.064 mm,部分脱碳层深0.062 mm;齿根圆角位置同样存在一定程度的脱碳,数据统计于表4中。真空热处理后齿面组织金相照片见图3(b),齿面表面存在较为明显的非马氏体组织,厚度为0.015 mm,次表面为马氏体和少量残余奥氏体组织(含量约为15%);热后有效硬化层深度为0.58 mm(硬度513HV1),偏技术要求下差,次表面0.05 mm处硬度为689HV1(约为59.7HRC)。可见牙齿表面脱碳对热后齿面非马氏体组织的产生有直接影响,对齿面有效硬化层深度和次表面0.05 mm处硬度值影响不明显。

试件C热前金相照片见图2(c),芯部组织为分布较均匀的珠光体,牙齿表面可见严重的脱碳。齿面存在深度为0.214 mm的总脱碳深度,其中全脱碳深0.143 mm,部分脱碳层深0.071 mm;齿根圆角位置同样存在一定程度的脱碳,数据统计于表4中。真空热处理后齿面组织金相照片见图3(c),齿面表面存在非常明显的非马氏体组织,厚度为0.029 mm,次表面为马氏体和少量残余奥氏体(含量约为15%)组织;热后有效硬化层深度为0.57 mm (硬度513HV1),同样偏技术要求下差,次表面0.05 mm处硬度为685HV1(约为59.6HRC)。

对比试件B和C试件热前和热后齿面组织可知:脱碳层深度直接影响热后齿面非马氏体组织的深度;对齿面有效硬化层深度和次表面0.05 mm处硬度值同样存在影响,但不明显;非马氏体组织的产生主要由于表面淬透性的下降,除了碳元素的作用外,主要为合金元素的影响[5]。下面运用扫描电镜(Scanning Electron Microscope,SEM。设备厂家Zeiss,型号为Sigma-04-82。)及能谱仪(Energy Dispersive Spectrometer,EDS)分析热前和热后齿面脱碳表层合金元素的含量。

3.2 齿面脱碳层合金元素分析

金相分析显示,齿面脱碳层深度直接影响到热后齿面非马氏体组织的深度。热前C元素的流失会在真空渗碳(渗碳温度940 ℃)过程中得到一定的补充,但如果合金元素(主要为Cr、Mn)流失,将直接降低齿面淬透性。下面选取试件C分析脱碳层及基体合金元素含量。

3.2.1 热前合金元素含量分析

首先对热前试块进行能谱分析,结果见图4所示。图4(a)为距齿面0.02 mm(±0.005 mm,下同)处能谱结果,可知Cr元素质量分数为1.0%,并没有发现Mn的波峰,可见Mn元素已完全流失。图4(b)和(c)分别为距齿面0.10 mm处和牙齿芯部的能谱图,结果显示合金元素Mn、Cr、Si质量分数符合材料化学成分质量分数要求,可见在距齿表面0.10 mm处,只是脱碳严重并未出现合金元素的流失,所测合金元素含量统计于表5中。

图4 热前状态C试块齿面及芯部能谱图

表5 试件C热前和热后合金元素含量数据汇总表

3.2.2 热后合金元素含量分析

热后能谱分析结果见图5所示。图5(a)为距齿面0.02 mm处能谱图,可知Cr元素质量分数为1.1%,同样未发现Mn的波峰,与热前检测结果吻合。齿面的表层位置Mn元素已完全流失。图5(b)和(c)分别为距齿面0.10 mm处和牙齿芯部的能谱图,结果显示合金元素Mn、Cr、Si质量分数符合材料化学成分质量分数要求,所测合金元素质量分数统计于表5中。

通过对试件C热前和热后不同位置EDS数据分析,距齿面0.02 mm处Mn元素已经完全流失。可见齿面表层非马氏体组织[见图3(b)及图3(c),齿面表层非马氏体组织深度为0.015 mm及0.029 mm]产生的原因主要为合金元素Mn的流失。

图5 热后状态C试块齿面及芯部能谱图

4 结论

(1)未脱碳的齿轮齿面经真空渗碳热处理后不会产生非马氏体组织;

(2)齿面脱碳深度对真空热处理后齿面非马氏体组织的产生有直接关联,对齿面次表面(0.05 mm)处硬度值及齿面有效硬化层深度影响不明显;

(3)脱碳层区域热后非马氏体组织的产生主要是由于合金元素Mn的流失;

(4)文中试验所得脱碳层深度与齿面非马氏体组织深度之间数据关系可为热前齿面脱碳层深度控制提供一定的参考。