大庆油田埋地管道完整性管理的应用

2019-11-12张宝良姬宗江张飞鹏何树全刘博昱

张宝良 姬宗江 张飞鹏 何树全 刘博昱

1大庆油田工程有限公司

2新疆油田公司采油二厂

埋地管道完整性管理是管道现代化安全管理的重要手段,它是一种以预防为手段,以管道运行安全为目标的系统管理体系,主要通过对管道面临风险因素的识别和评价,针对性地实施风险减缓措施,将风险控制在合理、可接受的范围内,使管道始终处于可控状态,预防恶性事故发生,保证管道安全经济的运行[1-2]。本文主要针对大庆油田地面生产系统已建埋地管道的建设现状,研究分析了管道主要腐蚀因素,概括性地论述了大庆油田埋地管道完整性管理技术的应用现状及取得的主要成果及认识,分析了油田埋地管道完整性管理技术应用过程中需要解决的技术问题。

1 埋地管道的建设现状

据统计,大庆油田油气田地面工程领域金属管道(主要为碳钢)占埋地管道总量的86%,非金属管道占总量的14%;单井管道比例69%,站间及其他类型管道比例31%。从运行年限上看,运行15年以上管道占29%,20年以上管道占17%,25年以上管道占9.5%,30年以上管道占5%。

2 管道腐蚀因素及使用寿命分析

众所周知,埋地钢质管道使用寿命主要取决于腐蚀作用与防腐措施的有效性。腐蚀作用主要为内腐蚀和外腐蚀。

2.1 内腐蚀

从管道输送介质分析,大庆油田原油的腐蚀性很小,油井采出液中硫化氢和二氧化碳等腐蚀性气体含量很低,油井采出水的矿化度(5 000 mg/L 以下)和氯离子质量浓度(1 000 mg/L 以下)也比较低,因此介质的腐蚀性较小。其典型介质腐蚀性监测与测试数据见表1。

表1 大庆油田典型介质腐蚀性测试结果Tab.1 Corrosivity test results of typical media in Daqing Oilfield

由表1可见:除了高含CO2天然气采出区块外,清水、水驱注入系统介质腐蚀性都相对较弱,腐蚀速率在0.05 mm/a左右。

2.2 外腐蚀

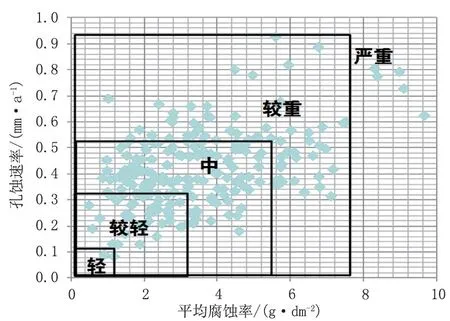

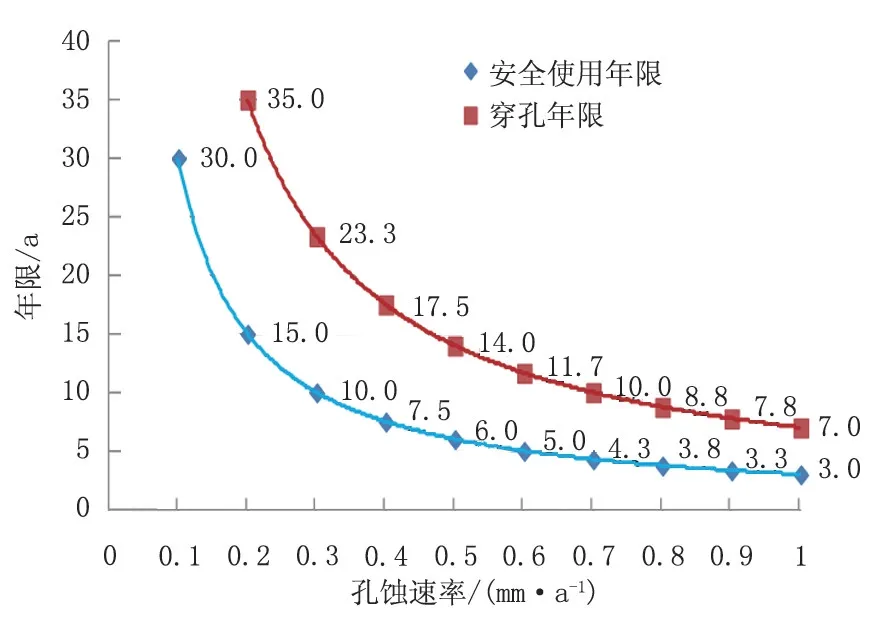

从土壤的腐蚀性分析,大庆油田以典型的苏打盐碱化土壤为主,土壤的含盐量和含水率较高,腐蚀性较强,其土壤腐蚀性测试结果见图1,外腐蚀对管道使用年限的影响见图2。

由图1和图2可见:土壤腐蚀性在中度及以上占79.3%,较严重以上占37%,严重占4.4%。孔蚀速率最大0.93 mm/a,平均为0.50 mm/a。管道外部土壤腐蚀速率是管道内部输送介质腐蚀速率的6~11倍,腐蚀主因为土壤腐蚀。按照全油田腐蚀速率平均值0.5 mm/a、腐蚀裕量3 mm 计算,由于外腐蚀导致的管道穿孔年限是14年,安全使用年限是6年。

理论使用寿命分析:若确保外防腐保温层完好无损,阴极保护系统运行达标的情况下,基本上可以消除土壤腐蚀的影响,按照介质腐蚀速率为0.05 mm/a、腐蚀裕量为3 mm 计算,其理论使用寿命为60年。

图1 大庆油田土壤腐蚀性(碳钢)分布Fig.1 Distribution of soil corrosion(carbon steel)of Daqing Oilfield

图2 外腐蚀对管道使用年限的影响(按照腐蚀裕量3 mm,管道壁厚7 mm计算)Fig.2 Influence of external corrosion on service life of pipeline(when corrosion overmeasure is 3 mm and wall thickness of pipeline is 7 mm)

假设油田每年新增的埋地管道数量和更换的埋地管道数量均为一个不变的常数,则可以依据管道数量累积比例为50%的年份判断其平均使用寿命。考虑到埋地管道更换和新建产能埋地管道建设管道数量的变化,可以初步判断大庆油田埋地管道的平均使用寿命约为15年。

3 完整性管理技术研究取得的成果

针对油田埋地管道腐蚀主因的分析,结合管道管网密度大、口径小、环境复杂的特点,大庆油田从2013年开始,开展了以确保外防腐层完整性和阴极保护系统有效性为主要手段的完整性管理的探索实践。通过多年的技术攻关研究,结合油田现有的管理体系取得了如下几方面的技术成果,有效地推进了完整性管理技术的应用。

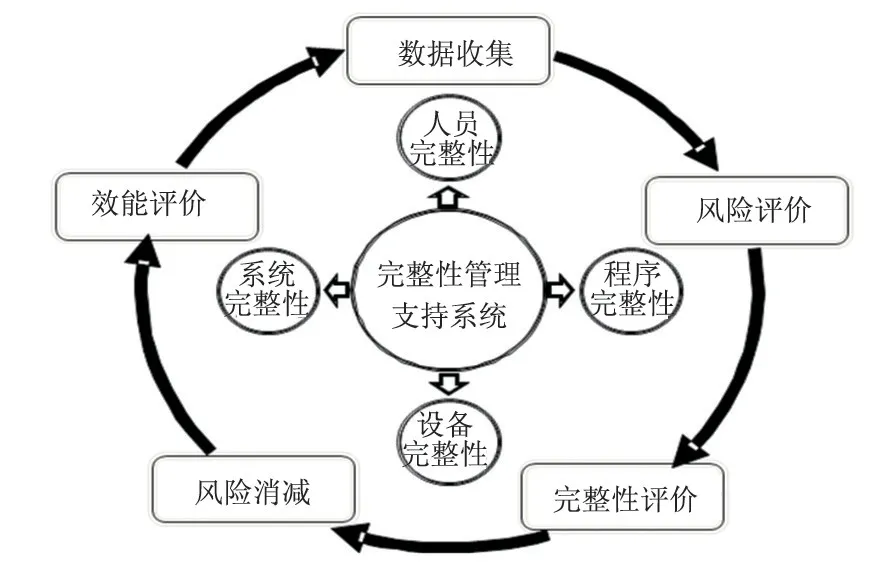

3.1 建立了完整性管理流程

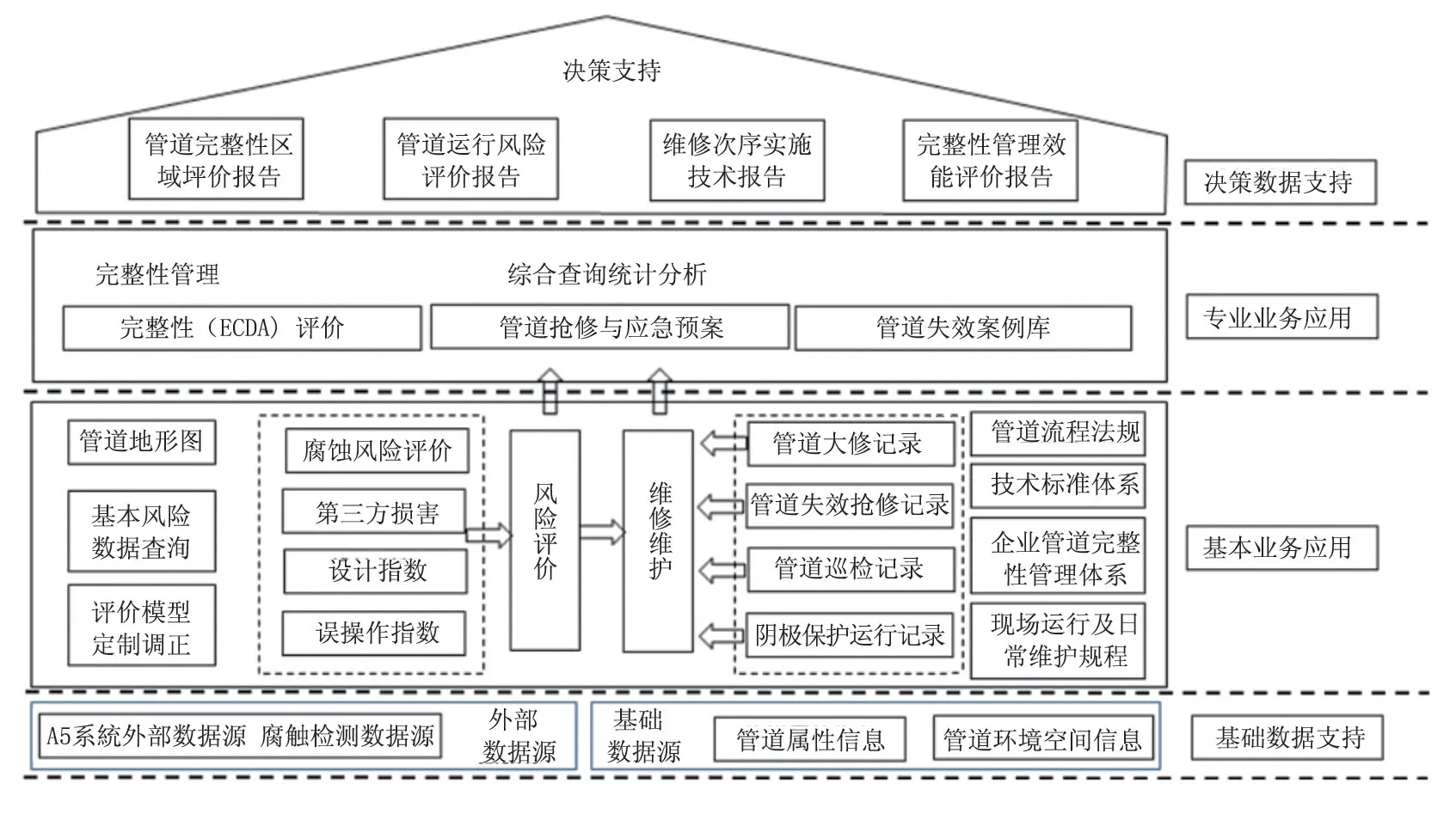

遵循完整性管理风险管理理念[3-4],融合现有的管理模式,建立了适应油田生产特点的完整性管理流程(图3)。

图3 油田埋地管道完整性管理流程示意图Fig.3 Schematic diagram of integrity management process for buried pipeline in oilfield

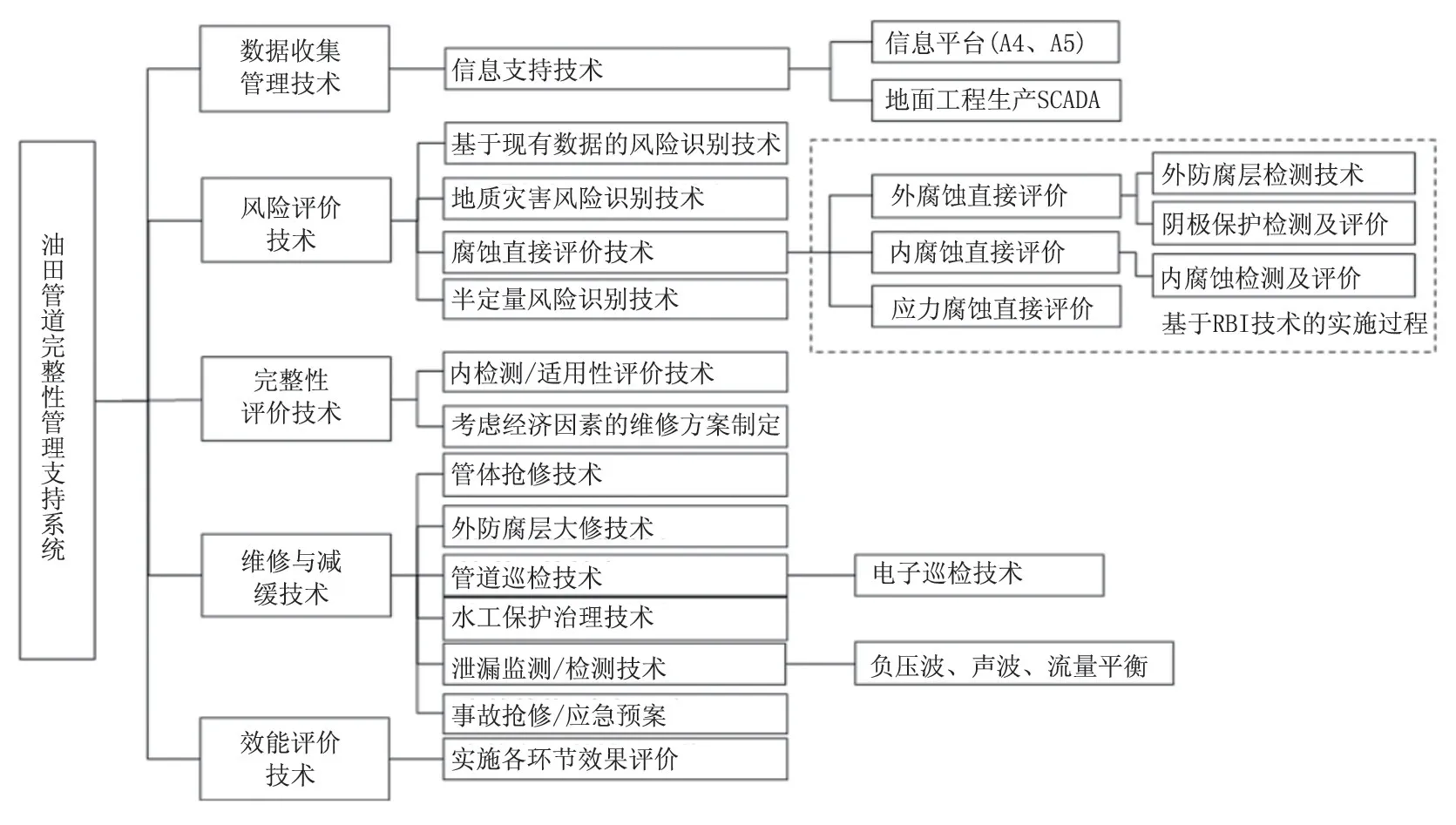

3.2 开发了油田管道完整性管理平台

以中国石油统建的A4、A5数据管理系统为基础,形成一个集完整性数据采集、数据管理为一体的数据支持平台,具备风险评价、完整性评价、维护维修管理、效能评价等主要分析功能(图4、图5),确保了完整性管理技术的有效开展[5-8]。

3.3 优选出了适宜的管道外检测技术

(1)外防腐层的检测与评价[9-10]。分别采用皮尔逊法、交流电流衰减法、直流电位梯度法实施了管道的外防腐检测,并采用现场开挖验证的方式检验方法的准确性,综合考虑检测技术的实施效果、操作难度、实施费用以及油田管网特点(数量大、管径小、距离短、造价低),确定了适用于油田埋地管道的检测方法。对于单井管道、无阴极保护或牺牲阳极保护的站间管道的外腐蚀检测采用皮尔逊法(PCM 探测路由,2098定位破损点);对于有阴极保护的站间管道的外腐检测宜采用直流电位梯度法(DCVG)。

(2)不同类型管体缺陷检测。针对油田管道管径小的特点,采用超声波测厚仪和腐蚀坑深测试仪进行壁厚、腐蚀深度测量。对于重要的站间、外输管道,增加超声导波、超声波相控阵测试。对于具备内检测条件的外输管道,进行智能内检测。

3.4 规范了埋地管道外防腐(保温)层和管体缺陷的修复技术和修复原则

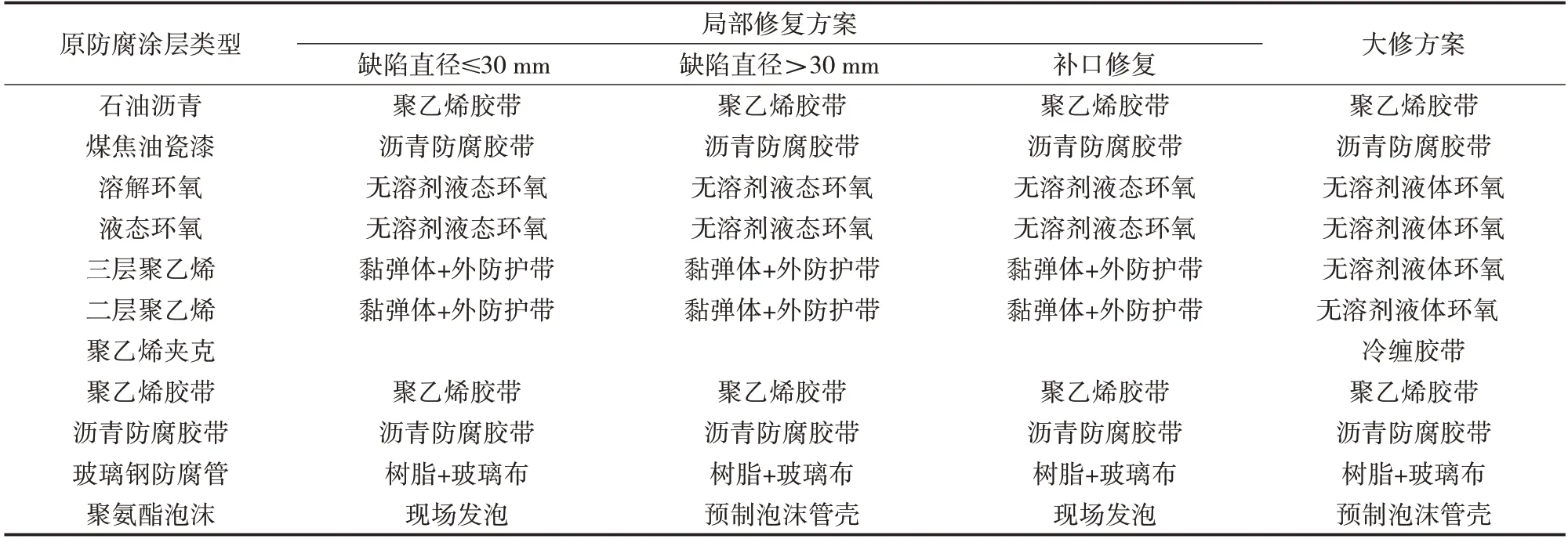

(1)确定了埋地管道外防腐(保温)层的修复技术。遵循相关标准规范,根据外防腐保温层类型,缺陷类型和施工条件,确定了外防腐保温层修复技术(表2)。

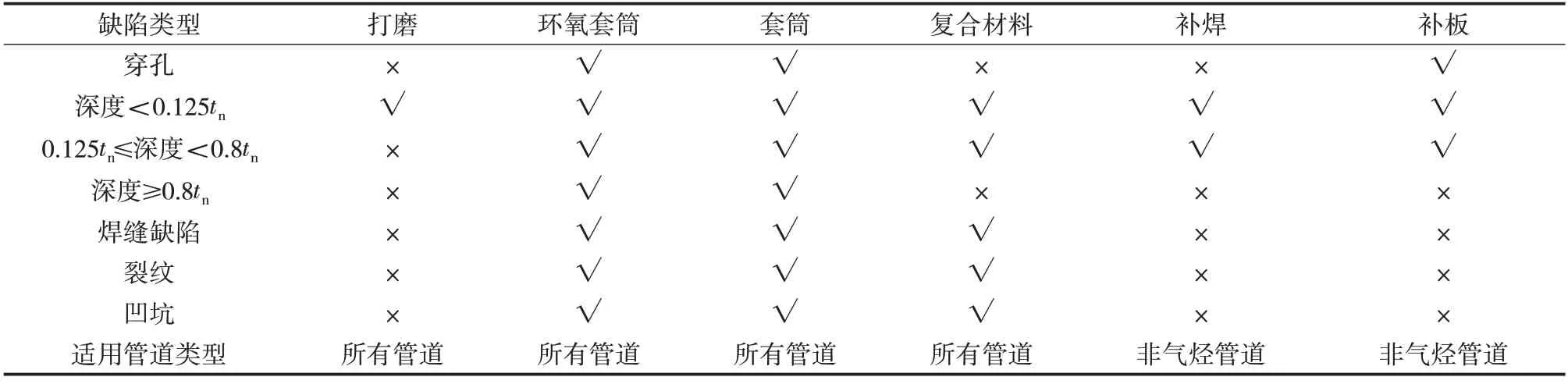

(2)确定了埋地管道管体缺陷的修复方法。遵循相关标准规范,根据管道本体缺陷类型,确定了适宜的修复技术(表3)。

图4 油田埋地管道完整性管理体系平台内容示意图Fig.4 Platform content diagram of oilfield buried pipeline integrity management system

图5 油田埋地管道完整性管理体系平台结构示意图Fig.5 Platform structure diagram of oilfield buried pipeline integrity management system

表2 埋地管道外防腐(保温)层的修复技术推荐方案Tab.2 Recommended technical plan for repairing external anticorrosive(insulating)layer of buried pipeline

表3 不同管体缺陷的修复技术推荐方案Tab.3 Recommended technical plan for repairing defects of different tubes

(3)制定了管道本体修复的实施原则。对于油田埋地管网综合考虑技术、经济、安全等因素,其管体修复技术的实施原则如下:对于输送介质风险较小或可以停产的管道,可以采用焊接、套筒修复技术;对于输送介质风险大,且不可停产的管道,可采用环氧套筒或复合材料修复技术;对于较长距离的腐蚀管段,当维修成本高、管道可停产时,可采用局部更换管段的方式。

4 完整性管理技术应用

目前,完整性管理技术已经在大庆油田全面展开,按照完整性管理的工作流程,已完成全油田十几万条总长超过10×104km管道的风险评价。评价出高风险管道1×104km以上,中风险管道8 000 km以上,完成了1×104km 以上高风险的检测评价,发现破损点5×104多处,修复管体和外防腐保温层缺陷1×104多处,投入产出比1:5.16。通过对修复管道持续跟踪,仅发生4次穿孔,失效率0.001km-1·a-1,取得良好的经济效益和社会效益。

5 结论及认识

(1)大庆油田埋地钢制管道的腐蚀主因为外腐蚀,管道外部土壤腐蚀速率是管道内部输送介质腐蚀速率的6~11倍。因此,确保管道外防腐层的完整性和阴极保护系统的达标运行是油田完整性管理的重点。

(2)对于单井管道、无阴极保护或牺牲阳极保护的站间管道的外腐蚀检测采用皮尔逊法(PCM探测路由,2098定位破损点);对于有阴极保护的站间管道宜采用直流电位梯度法(DCVG)。

(3)管道检测与修复是控制管道腐蚀穿孔的重要技术措施,通过跟踪分析发现,检测修复后管道的腐蚀穿孔事故大幅度降低。

(4)还需要进一步完善检测维修管理制度,按照相关标准规范要求,形成定期检测、专业维修的管理流程。