地铁干扰对埋地管道的外腐蚀影响及风险评价方法研究

2019-11-12张文艳傅江王小平

张文艳 傅江 王小平

1中国石油西南油气田公司输气管理处

2中国石油西南油气田公司勘探开发研究院

近年来,随着我国城市建设的不断推进,对城市轨道交通和能源的需求越来越大,城市地铁和油气管道得到了大规模发展,地铁系统与埋地油气管道在线路选址上出现并行或交叉不可避免,致使动态直流杂散电流干扰腐蚀的可能性和危险程度不断增加,干扰腐蚀的防护变得越加迫切和重要[1-3]。如西南地区某管线与重庆市地铁一号线和地铁六号线等多条城市轨道交通、铁路平行或交叉,轨道交通产生的杂散电流干扰导致130 km 左右的管道受干扰电流影响,强制电流法阴极保护的恒电位仪电流无法正常输出,对管道的阴极保护系统造成了严重的影响,甚至使施加在管道上的阴极保护功能基本失效。地铁杂散电流干扰不但会导致管道阴极保护电位发生高频波动,在电流流出点加速管道的腐蚀,在电流流入点可能导致管道防腐涂层的剥离,还会影响恒电位仪的正常运行,加速管道牺牲阳极的消耗速率[4-6]。张玉星、杜艳霞[7-8]等通过室内模拟试验,研究了动态直流杂散电流对管道的腐蚀行为影响规律;翁永基等[9-10]通过理论和实验分析,探讨建立了埋地管道直流干扰腐蚀检测指标,但关于动态直流杂散电流干扰下的腐蚀机理仍不清晰,同时也缺乏杂散电流干扰下管道的腐蚀风险评价方法。

为了掌握地铁直流杂散电流对管道的腐蚀危害影响,给管道腐蚀原因的识别诊断及地铁杂散电流干扰的排流设计提供依据,本文以某段遭受地铁杂散电流干扰的输气管道为研究对象,开展了地铁杂散电流对埋地管道的腐蚀危害影响研究。该段输气管道与地铁交叉,交叉处两端管线干扰影响较为严重。为了弄清该段管道的地铁杂散电流干扰腐蚀风险,在该段管线交叉处附近选取3处试验点进行腐蚀检查片现场试验和理论分析,其研究结果可为后期相关研究提供借鉴。

1 试验过程及方法

1.1 腐蚀检查片的制备

本文采用的腐蚀检查片是直径分别为7.98、11.3、28.8、35.7、50.5 mm,高度为10 mm 的圆柱形试样,在试样的一个底面中间钻一个螺纹孔,用钢制螺钉与其电连接,同时用铜导线与钢制螺钉焊接,并用环氧树脂将其密封,留出另一个底面(面积分别为0.5、1、6.5、10、20 cm2)作为工作面。

1.2 腐蚀检查片的埋设

每个试验点包含30个检查片,每种裸露面积(0.5、1、6.5、10、20 cm2)的腐蚀检查片均设置2个平行样。分别于管道同深位置、管道1/2深度位置以及距离地面0.3 m 处埋设不同面积的检查片,如图1所示。检查片靠近管道中心线对称布置,垂直于地面埋设,裸露面背对管道,相互间距宜为0.3 m。每个试片附近预埋设1根PVC 参比管(参比管的位置不应妨碍电流的流动),试片埋设完毕后,将其与管道进行电连接。

图1 腐蚀检查片现场埋设情况Fig.1 Site buried conditions of corrosion coupons

1.3 腐蚀检查片的测试开挖及实验室处理

1.3.1 试验点检查片断电电位测试

为了探索检查片干扰测试参数与腐蚀风险间的对应关系,分别在检查片服役初期、中期、末期用GPS 试片断路器和UDL1数据记录仪对检查片通断电位进行测试。

1.3.2 试验点检查片的失重分析

待检查片服役约6个月后,将其取出,图2显示了腐蚀检查片的现场开挖情况。然后将其运回实验室进行腐蚀失重分析和腐蚀形貌测试。

图2 腐蚀检查片现场开挖照片Fig.2 Site excavation conditions of corrosion coupons

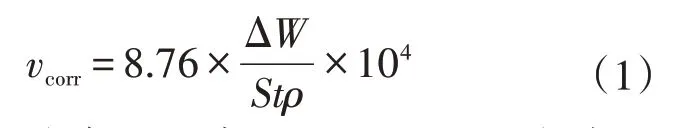

在进行腐蚀失重测试之前,先用光学电子相机对检查片除锈前的腐蚀形貌进行拍照,然后用150 g柠檬酸铵(NH4)2HC5H5O7加蒸馏水配置成1 000 mL 的除锈剂对腐蚀检查片进行除锈处理,处理温度为70 ℃。除锈后,对腐蚀检查片进行再次称重,计算其腐蚀失质量,然后用公式(1)计算其腐蚀速率,同时用光学电子相机对其除锈后的腐蚀形貌进行测试分析。

式中:vcorr为检查片腐蚀速率,mm/a;ΔW为检查片的失质重,g;S为检查片暴露的面积,cm2;t为检查片腐蚀时间,h;ρ为检查片的密度,g/cm3,本次检查片为普通碳钢,密度为7.85 g/cm3。

2 试验结果与讨论

2.1 腐蚀检查片断电电位测试结果

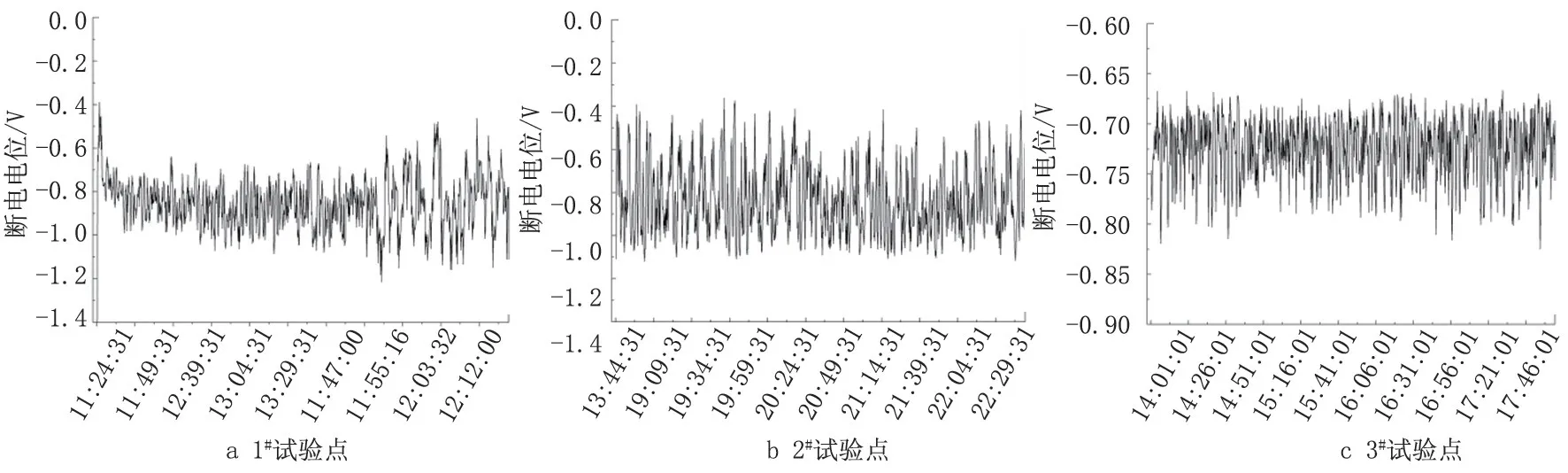

分别在腐蚀检查片服役初期、中期和末期进行三处试验点检查片断电电位的连续测试,以6.5 cm2的检查片为例,其断电电位(CSE)测试结果见图3~图5。

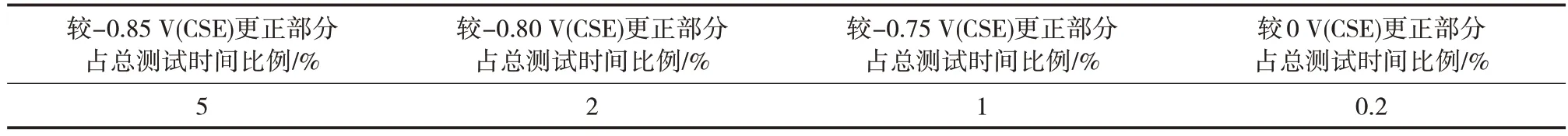

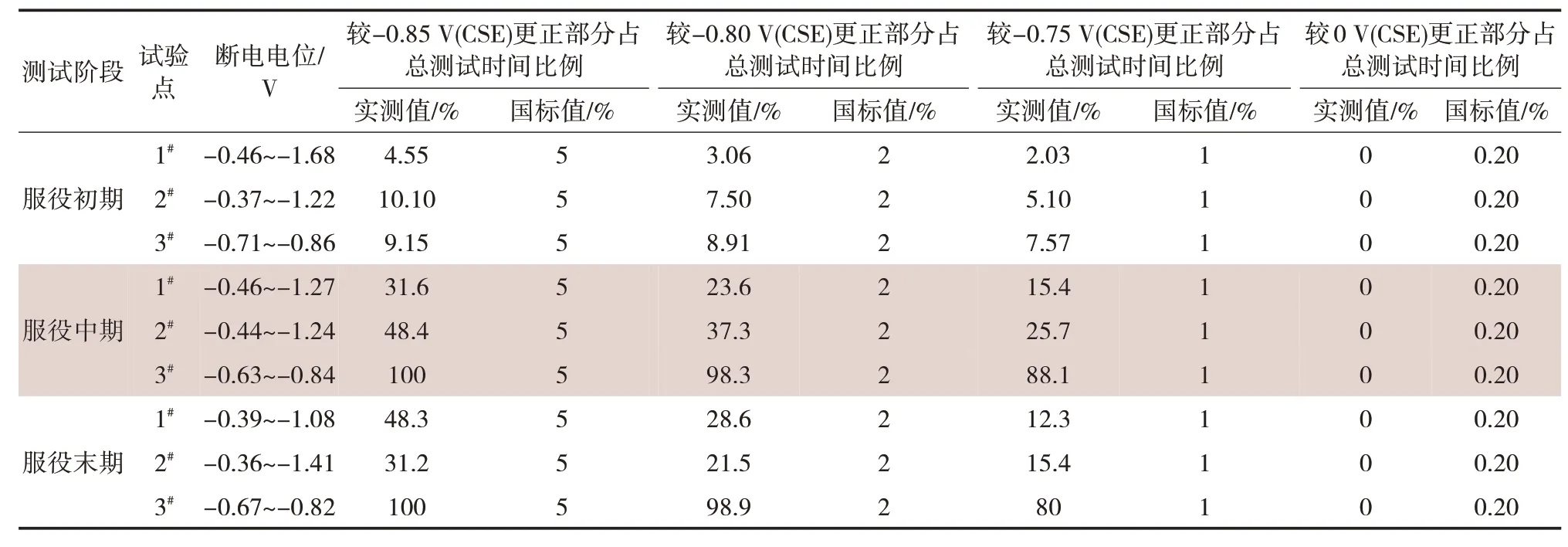

根据国标GB/T 21448—2017的规定,可以通过表1所示的方法对三处试验点管道的阴极阴保效果进行评价。若管道断电电位达到表1的要求,则可认为其阴极保护有效,否则阴极保护不达标。具体评价结果详见表2。

图3 服役初期检查片断电电位测试结果Fig.3 Switch-off potential test results of coupons in the early service

图4 服役中期检查片断电电位测试结果Fig.4 Switch-off potential test results of coupons in the middle service

图5 服役末期检查片断电电位测试结果Fig.5 Switch-off potential test results of coupons at the end of service

表1 动态直流干扰下国标要求管道断电电位达到的限值Tab.1 National standard requirements for the switch-off potential of pipelines under dynamic DC interference

表2 试验点检查片断电电位测试结果(检查片面积6.5 cm2)Tab.2 Test results of the switch-off at test points potential(coupon area:6.5 cm2)

从断电电位测试结果来看,三处试验点管道电位的偏移量和偏移时间比均超出了标准要求,管道受地铁直流干扰的影响较大,阴极保护不达标。

2.2 腐蚀形貌试验结果

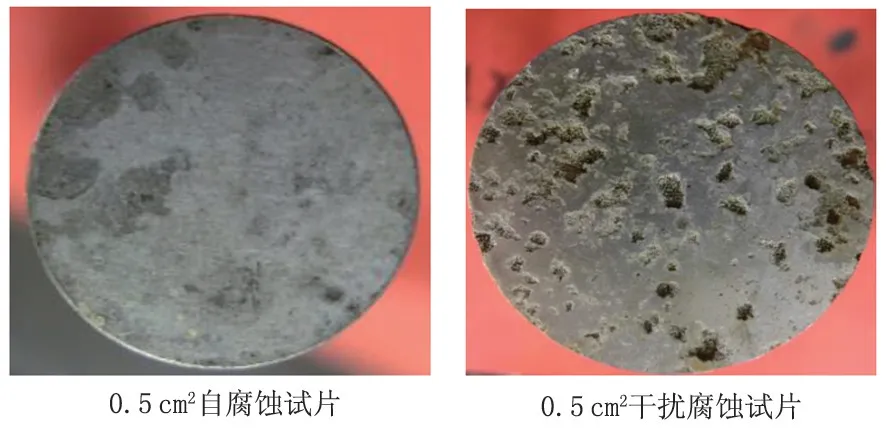

图6是动态直流干扰下腐蚀试片的腐蚀形态图。从图6可以看出,管道在地铁的动态直流杂散电流干扰影响下,其腐蚀呈现出局部点蚀的特征。

图6 腐蚀试片腐蚀形态示意图Fig.6 Corrosion morphology of corrosion coupons

2.3 腐蚀速率测试结果

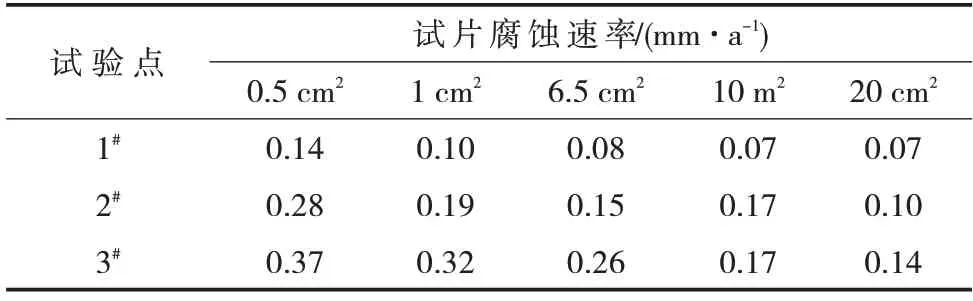

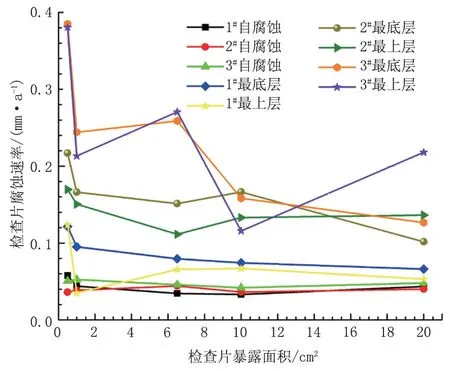

表3为三处试验点腐蚀检查片腐蚀速率测试结果。从表3可以看出,1#试验点自腐蚀速率在0.033 1~0.058 7 mm/a 之间波动。根据NACE 标准的要求,腐蚀速率低于0.025 4 mm/a 时可忽略不计。因此,在干扰情况下,检查片自腐蚀速率超过了标准的要求。此外,随着检查片面积的逐渐增大,其腐蚀速率明显降低。对于最底层检查片来说,当面积为0.5 cm2时,其腐蚀速率可达0.1~0.14 mm/a;对于最上层检查片也是如此。然而,相对于最底层检查片而言,最上层检查片腐蚀速率的规律相对较弱,这可能与杂散电流的分布有关,表层土壤杂散电流分布不均。

2.4 地铁干扰对管道的腐蚀影响特征分析

根据三处试验点的腐蚀检查片的室内处理及腐蚀速率测试结果,管道在地铁动态直流干扰影响下的腐蚀特征有如下几方面:

表3 腐蚀检查片腐蚀速率测试结果Tab.3 Corrosion rate test results of corrosion coupons

(1)动态直流干扰下,试验点的干扰试片腐蚀速率远远大于自腐蚀试片腐蚀速率,且均超过了标准要求(0.025 4 mm/a)。

表4为三处试验点自腐蚀试片与干扰试片的腐蚀速率统计结果,图7为干扰腐蚀试片与自腐蚀试片的腐蚀形貌。未与管道相连的自腐蚀试片,由于其面积小、表面无防腐层且全部裸露,遭受到地铁的杂散电流干扰影响较小,故其腐蚀速率相对较低,但仍超出标准要求;与管道相连接的干扰试片,遭受到的地铁杂散电流影响与管道一致,故腐蚀速率高,最大腐蚀速率已达0.37mm/a(3#试验点),腐蚀风险极高。

表4 腐蚀速率测试结果Tab.4 Corrosion rate test results

图7 试片的腐蚀形貌Fig.7 Corrosion morphology of coupons

(2)随着检查片面积的逐渐增大,其腐蚀速率明显降低,表明管道防腐层破损处破损面积越小,破损处管道遭受的腐蚀风险越高。表5和图8给出了三处试验点不同面积试片的腐蚀速率测定结果,对于自腐蚀检查片而言,三个试验点处检查片腐蚀速率差异不大。对于干扰试片而言,当试片面积越小时,表征管道防腐层破损处的面积越小,同等大小的干扰电流在此处造成的电流密度就越大,腐蚀越严重,故而腐蚀速率越高。

表5 不同面积试片(与管道同深)的腐蚀速率Tab.5 Corrosion rate of coupons with different areas(equal to the pipeline)

图8 不同面积阴极保护检查片腐蚀速率Fig.8 Corrosion rate of coupons with different areas of cathodic protection

3 干扰下管道腐蚀风险的评价方法

从试验结果可知,检查片面积和干扰程度均对其腐蚀速率有较大影响,而面积和干扰程度的影响均可通过检查片断电电位反映。管道阴极保护效果评价可根据国标GB/T 21448—2017的规定进行,然而,该标准只是给出了动态直流干扰下管道阴极保护的有效性评价方法,并未针对其腐蚀风险等级的不同而给出相应的评价指标。

根据美国腐蚀工程师协会NACE 标准SP0169—2013《Control of external corrosion on underground or submerged metallic piping systems》,当埋地金属管道的腐蚀速率不超过0.025 mm/a时,其腐蚀可忽略不计,根据相关文献,0.1 mm/a 也是目前研究中用得较多的一个值。不妨将腐蚀速率低于0.025 mm/a 看作是低腐蚀风险,将腐蚀速率高于0.1 mm/a 看作是高腐蚀风险,把腐蚀速率介于0.025~0.1 mm/a 看作是中等腐蚀风险。下面的腐蚀风险评价均是基于该假设之上。

3.1 断电电位与腐蚀速率的对应关系

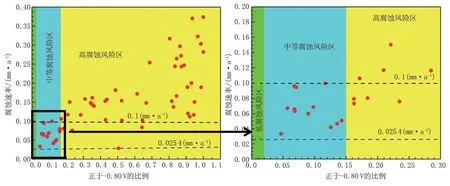

以检查片腐蚀速率为纵坐标,其断电电位相对于-0.85V(CSE)正向偏移的时间比为横坐标,绘制两者间关系图,见图9~图11。

图9为检查片腐蚀速率与断电电位正于-0.85V(CSE)时间占总测试时间比例的关系。可以看出,检查片腐蚀速率随着该比值的升高呈现出增大的趋势。当该比值不超过20%时,检查片腐蚀速率均低于0.1 mm/a,处于中等腐蚀风险区;当该比值为20%时,部分检查片腐蚀速率超过0.1 mm/a,处于高腐蚀风险区。由于本次实验测得检查片腐蚀速率不低于0.025 mm/a,故未能判断出低腐蚀风险区,但考虑国标中的相关推荐,可认为断电电位正于-0.85V(CSE)时间占总测试时间的比值低于5%时,检查片处于低腐蚀风险区。

图10为检查片腐蚀速率与断电电位正于-0.80V(CSE)时间占总测试时间比例的关系。可以看出,与图9相似,检查片腐蚀速率随着该比值的升高呈现出增大的趋势。当该比值不超过15%时,检查片腐蚀速率均低于0.1 mm/a,处于中等腐蚀风险区;当该比值超过15%时,部分检查片的腐蚀速率超过0.1 mm/a,处于高腐蚀风险区。类似地,可以认为断电电位正于-0.80 V(CSE)时间占总测试时间的比值低于2%(国标规定的比值)时,检查片处于低腐蚀风险区。

图11为检查片腐蚀速率与断电电位正于-0.75 V(CSE)时间占总测试时间比例的关系。可以看出,与前面两个图相似,检查片腐蚀速率随着该比值的升高呈现出增大的趋势,但腐蚀速率的分布较为分散。当该比值不超过1%时,检查片腐蚀速率均低于0.025 4 mm/a,处于低腐蚀风险区;当该比值不超过8%时,检查片腐蚀速率均低于0.1 mm/a,处于中等腐蚀风险区;当该比值超过8%时,部分检查片腐蚀速率超过0.1 mm/a,处于高腐蚀风险区。

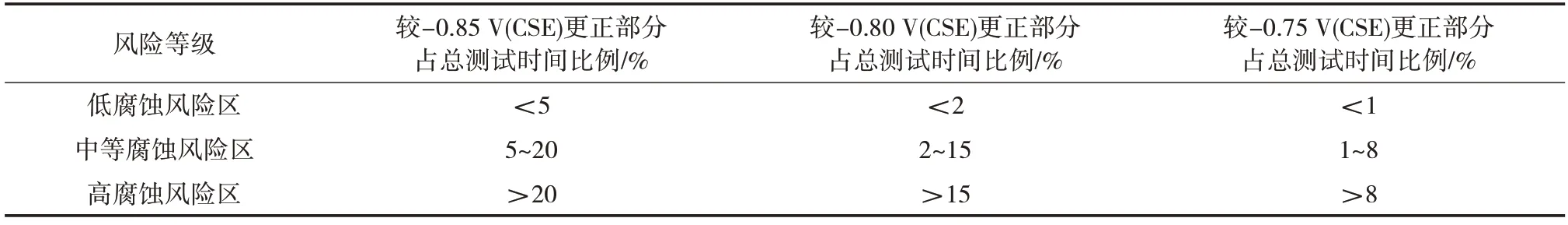

3.2 干扰下管道腐蚀风险的评价准则

基于以上的分析,可以初步获得动态直流干扰下管道腐蚀风险的评价准则,如表6所示。

从表6可知,动态直流干扰下,若管道断电电位处于以下范围内时,管道处于低腐蚀风险区(即管道腐蚀速率低于0.025 4 mm/a):管道断电电位正于-0.85 V(CSE)的时间不超过测试时间的5%;管道断电电位正于-0.80 V(CSE)的时间不超过测试时间的2%;管道断电电位正于-0.75 V(CSE)的时间不超过测试时间的1%。

图9 检查片腐蚀速率与断电电位正于-0.85 V(CSE)比例的关系Fig.9 Relation between corrosion rate of coupons and switch-off potential positive to-0.85 V(CSE)

图10 检查片腐蚀速率与断电电位正于-0.80 V(CSE)比例的关系Fig.10 Relation between corrosion rate of coupons and switch-off potential positive to-0.80 V(CSE)

图11 检查片腐蚀速率与断电电位正于-0.75 V(CSE)比例的关系Fig.11 Relation between corrosion rate of coupons and switch-off potential positive to-0.75 V(CSE)

表6 动态直流干扰下管道腐蚀风险的评价准则Tab.6 Evaluation criteria of pipeline corrosion risk under dynamic DC interference

若管道断电电位处于以下范围内时,管道处于中等腐蚀风险区(即管道腐蚀速率处于0.025 4~0.1 mm/a):管道断电电位正于-0.85 V(CSE)的时间占测试时间的5%~20%;管道断电电位正于-0.80 V(CSE)的时间占测试时间的2%~15%;管道断电电位正于-0.75 V(CSE)的时间占测试时间的1%~8%。

若管道断电电位处于以下范围内时,管道处于高腐蚀风险区(即管道腐蚀速率高于0.1 mm/a):管道断电电位正于-0.85 V(CSE)的时间超过测试时间20%;管道断电电位正于-0.80 V(CSE)的时间超过测试时间15%;管道断电电位正于-0.75 V(CSE)的时间超过测试时间8%。

4 结论

通过现场试验和测试开展了地铁直流杂散电流对埋地管道的腐蚀影响及腐蚀评价方法研究,结果发现:

(1)地铁直流干扰下,检查片的腐蚀形貌呈现出局部点蚀的特征。

(2)地铁直流干扰下,干扰试片腐蚀速率远远大于自腐蚀试片腐蚀速率,且均超过了标准要求(0.025 4 mm/a),试验点最大腐蚀速率可达0.37 mm/a。

(3)地铁直流干扰下,若干扰段管道防腐层存在破损,破损点越多、破损面积越大,同等大小的干扰电流在此处造成的电流密度越小,其遭受的干扰腐蚀风险越低,但其他腐蚀风险更高。因而建议对干扰段防腐层进行定期检测,确保检测准确性的同时慎重制定干扰段的防腐层修复方案。如无法确保防腐层质量,则应及时采取有效的排流措施,确保干扰段管道的安全运行。

(4)建立了基于管道断电电位偏移量和偏移时间比的动态直流干扰下埋地管道腐蚀风险等级判据,可实现非开挖条件下受地铁干扰管道腐蚀风险的间接评估。