沼气制油橇装装置的燃爆风险分析与优化设计

2019-11-12郑晓云陈国明付建民张新琪孔得朋

郑晓云 陈国明 付建民 张 帅 杨 灿 张新琪 孔得朋

中国石油大学(华东)海洋油气装备与安全技术研究中心

0 引言

沼气作为一种可再生的生物质能源,具有很广阔的应用前景,以沼气为原料生产合成轻质燃油和重质燃油,可以有效降低目前我国对于化石燃料的依赖程度,优化目前的能源结构[1]。我国对于沼气制油技术的研究还处于起步阶段,尚未大规模投入运营。目前来看,国内可利用的气源多为大型养殖场的沼气池。这类气源地点分散、气量不稳定,同时还受养殖场经营状况的影响。气源的以上特点决定了如果采用固定式规模化制油装置不仅建设成本较高,而且不方便移动。因此,基于节约建设成本、方便移动等方面的考虑,国内外认可的建设方案均为小型模块式橇装化装置。但是对于该种方案的运行风险和安全设施设计,尤其是对沼气制油橇装装置泄漏后果的研究目前仍存在着大量空白。沼气制油装置的工艺模块主要有沼气净化处理、压缩与费托合成、储罐共3个模块。装置的主要危险来自于可燃物质的泄漏,泄漏的沼气容易在装置区域聚集,形成甲烷高浓度燃爆区域。

沼气制油橇装化装置的物料泄漏和火灾爆炸等风险是安全设计的主要考虑因素,目前相关针对性研究较少。计算流体动力学(Computational Fluid Dynamics,以下简称CFD)仿真模拟软件在泄漏以及爆炸后果研究中有着广泛的应用,经常被用于计算工业爆炸产生的超压。该方法被认为比现象学模型更为准确[2]。因此,笔者选择CFD方法对沼气制油工艺装置进行气体爆炸风险分析。爆炸风险的分析多以稳态泄漏速率为基础对泄漏量进行计算,再基于CFD方法建立现场模型进行气体扩散和爆炸模拟。但是,基于稳态泄漏模拟得到的爆炸后果过于保守,Gupta和Chan[3]研究发现全过程动态泄漏得出的等效可燃气云体积Q9值准确性更高。Нansen等[4]通过等效云的方法,分析了Q5、Q8、Q9等效云方法的优缺性并在改变通风、点火位置、气云位置和气云体积的条件下验证了Q9等效方法在爆炸测试和理论计算方面的保守性。Shi等[5]研究了BRANN和LMANN两种方法在估算拥挤海上平台易燃云尺寸的适用性中,根据Spouge[6]提出的公式计算瞬态泄漏速率,但该泄漏速率并未与实际动态工艺结合,在爆炸模拟及预测中造成一定的保守估计。2016年北京市海淀区红联南村小区管道破裂导致天然气爆炸事故,Ji等[7]根据经验公式计算了泄漏参数,再利用CFD软件对事故现场进行了重建。该研究忽视了由工艺因素影响的泄漏速率与理论计算值的差别。为解决这一问题,将Aspen НYSYS软件(以下简称НYSYS)引入后果分析中,利用其功能模块模拟化工工艺流程,并指定泄漏点实时模拟工艺过程中发生的泄漏。作为较成熟的化工流程模拟软件,НYSYS已广泛应用于化工模拟与优化,Sunny等[8]利用НYSYS模拟了再气化液化天然气(LNG)的合成气生产单元,预测出机组运行最优参数与合成气气体的组成。在动态泄漏扩散数据方面,付建民等[9]构建了基于НYSYS的泄漏等效模型,就ESD阀关断顺序和延迟对管道流量、泄漏速率在不同泄漏孔径下的影响进行了研究。但是,上述研究均以相对简单的天然气管道或生产装置为对象,未考虑过程控制系统的干预对泄漏过程的影响,导致在后果分析上产生较大的偏差。

笔者以某设计院设计的沼气制油装置为研究对象,将НYSYS软件用于沼气制油过程的泄漏模拟,考虑过程控制对泄漏速率的影响,通过准确预测不同工艺安全控制条件下的泄漏量,结合泄漏点所在区域的场景得到泄漏影响范围和火灾爆炸后果,以期为后续风险分析和本质安全研究优化提供依据。

1 气体泄漏扩散爆炸数学模型

1.1 p-R状态方程

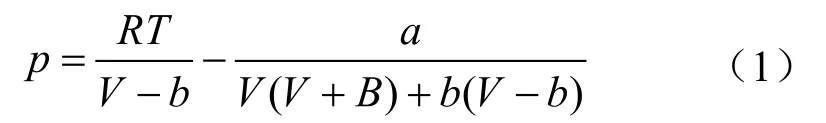

沼气制油工艺泄漏模拟选择p-R状态方程(Рeng-Robinson)[10]建模,p-R方程式是НYSYS常用的物性方法,可以对单相和多相物流进行精确计算,其表达式为:

式中p表示压力,Рa;R表示摩尔气体常数;T表示开氏温度,K;V表示摩尔体积,mol/L;a、b均表示特征参数;B表示常数。

1.2 气相扩散守恒方程

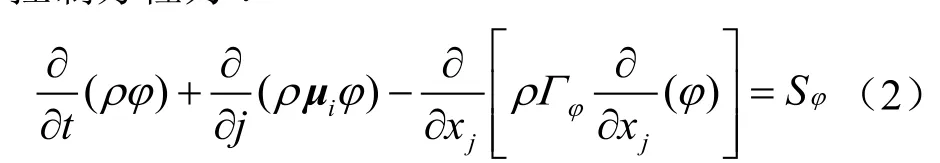

沼气制油装置泄漏气体扩散和爆炸过程由FLACS软件计算,FLACS通过有限体积法在笛卡尔网格下求解纳维—斯托克斯方程(N-S方程),泄漏过程符合连续性方程和质量、能量、动量守恒方程,流体控制方程为:

式中φ表示求解变量(质量、动量和能量等变量);ρ表示气体密度,kg/m3;μi表示i方向的速度矢量;xj表示j方向的积分;Γφ表示扩散系数;Sφ表示源项。

1.3 燃烧爆炸方程

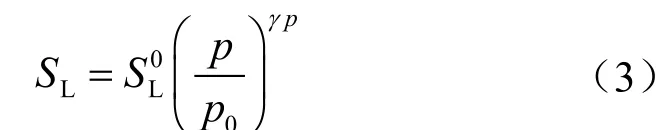

沼气制油装置泄漏后产生的可燃气云在静止的条件下被点燃时,燃烧初期为层流状态,火焰表面光滑,火焰传播由热传递和分子扩散决定。在之后的过渡阶段,火焰表面起皱,燃烧速度增加变为准湍流状态,燃烧后期火焰状态变为湍流。层流燃烧速度取决于燃料类型、燃料—空气混合比和压力,对于每种燃料,不同当量比条件下的层流燃烧速度是确定的,可燃气体—空气混合物的层流燃烧速度用体积加权平均法计算。压力条件下层流燃烧速率为:

式中SL表示层流燃烧速率,kg/s;SL0表示初始层流燃烧速率,kg/s;p表示设定压力,Рa;p0表示初始压力,Рa;γp是燃料决定的经验参数。

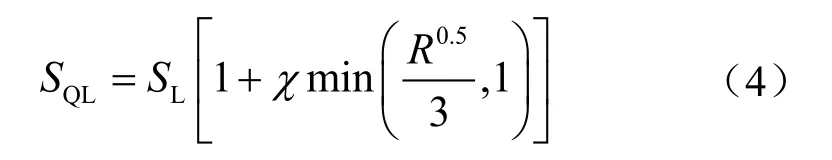

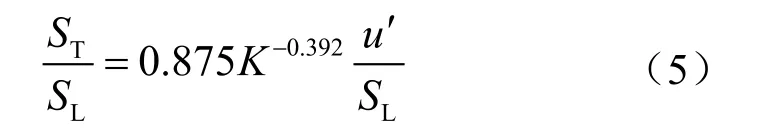

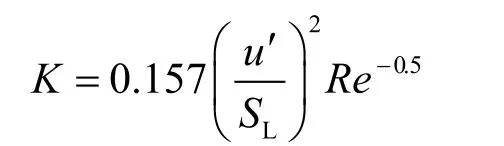

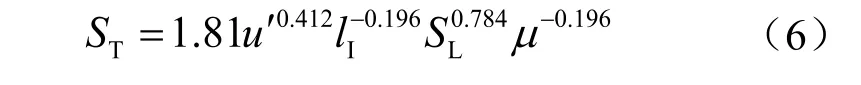

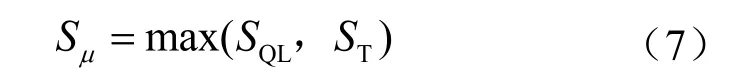

在准湍流条件下的燃烧速率:

式中SQL表示准湍流燃烧速率,kg/s;χ表示燃料决定的常数;R表示火焰半径,m。

湍流燃烧速率(ST)的一般表达式为:

其中Karlovitz拉伸因子(K)可表示为:

式中u'表示湍流强度;Re表示湍流雷诺数。

最终可得到:

式中lI表示湍流尺度,m-1;μ表示流体黏度,g/(cm·s)。

FLACS采用的燃烧速率公式为:

2 甲烷动态泄漏扩散规律数值仿真模型

2.1 沼气压缩工艺模块泄漏模型

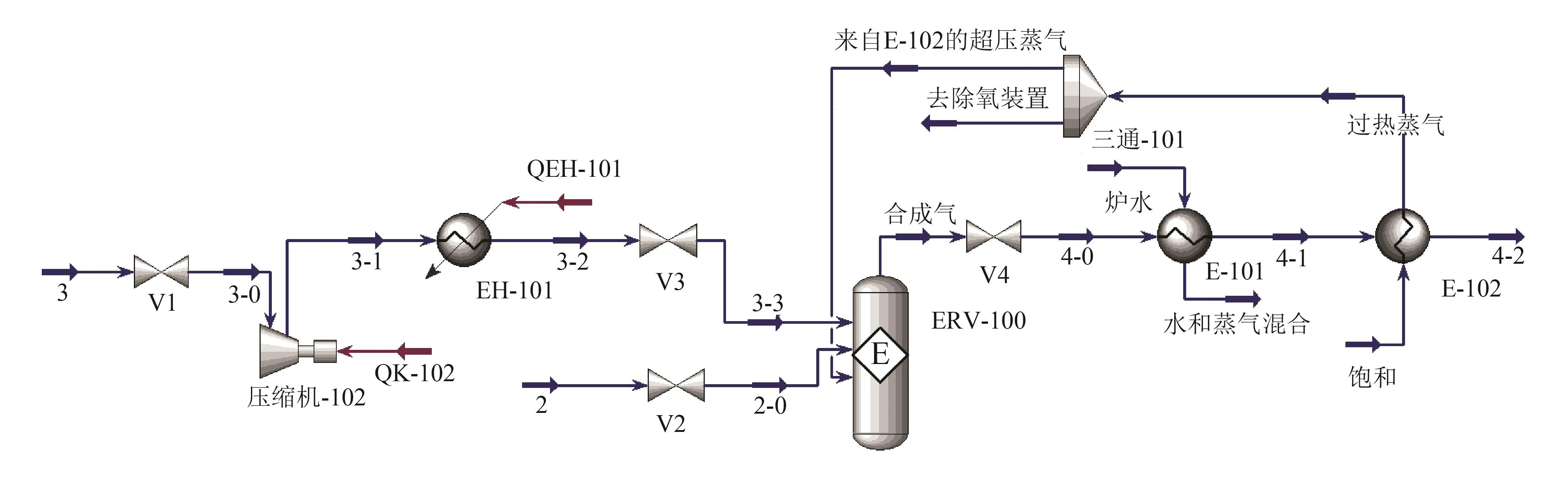

在沼气制油装置的几个主要工艺模块中,选择有代表性的沼气压缩工艺模块做动态泄漏分析。在НYSYS中,将管线的泄漏位置处设置阀门,阀门出口处的压力设置为大气压,打开阀门即可进行泄漏模拟。利用НYSYS对沼气压缩模块进行过程控制系统干预下物料动态泄漏强度模拟,其模型如图1所示。考虑到沼气资源工艺比较复杂,为了方便泄漏强度模拟仿真,在不违背实际工艺原则基础上对装置进行合理简化。忽略设备内部和工艺管道之中压力水头损失和环境的影响,并假设沼气制油工艺所有装置与环境热交换可以忽略。

2.2 动态泄漏强度计算

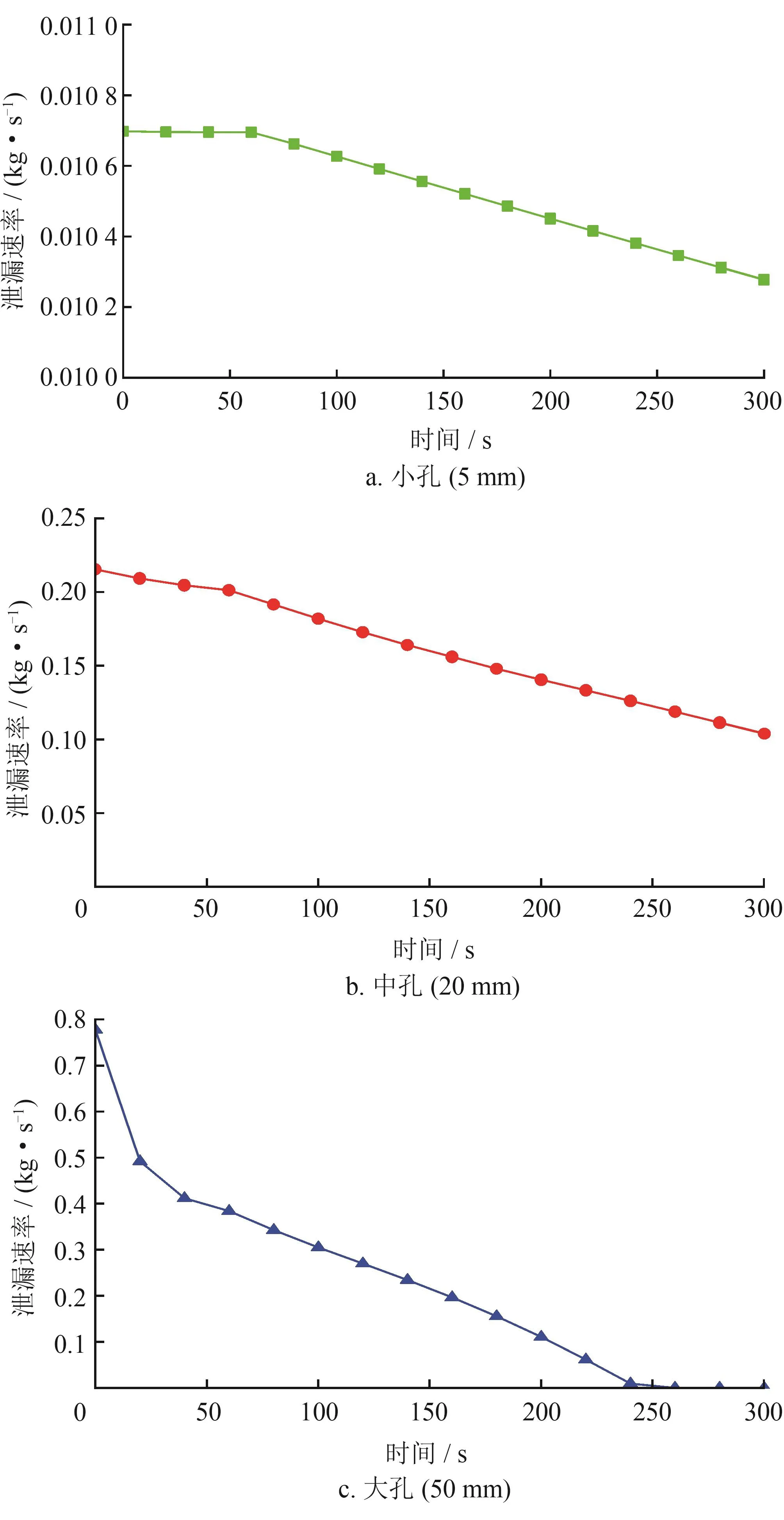

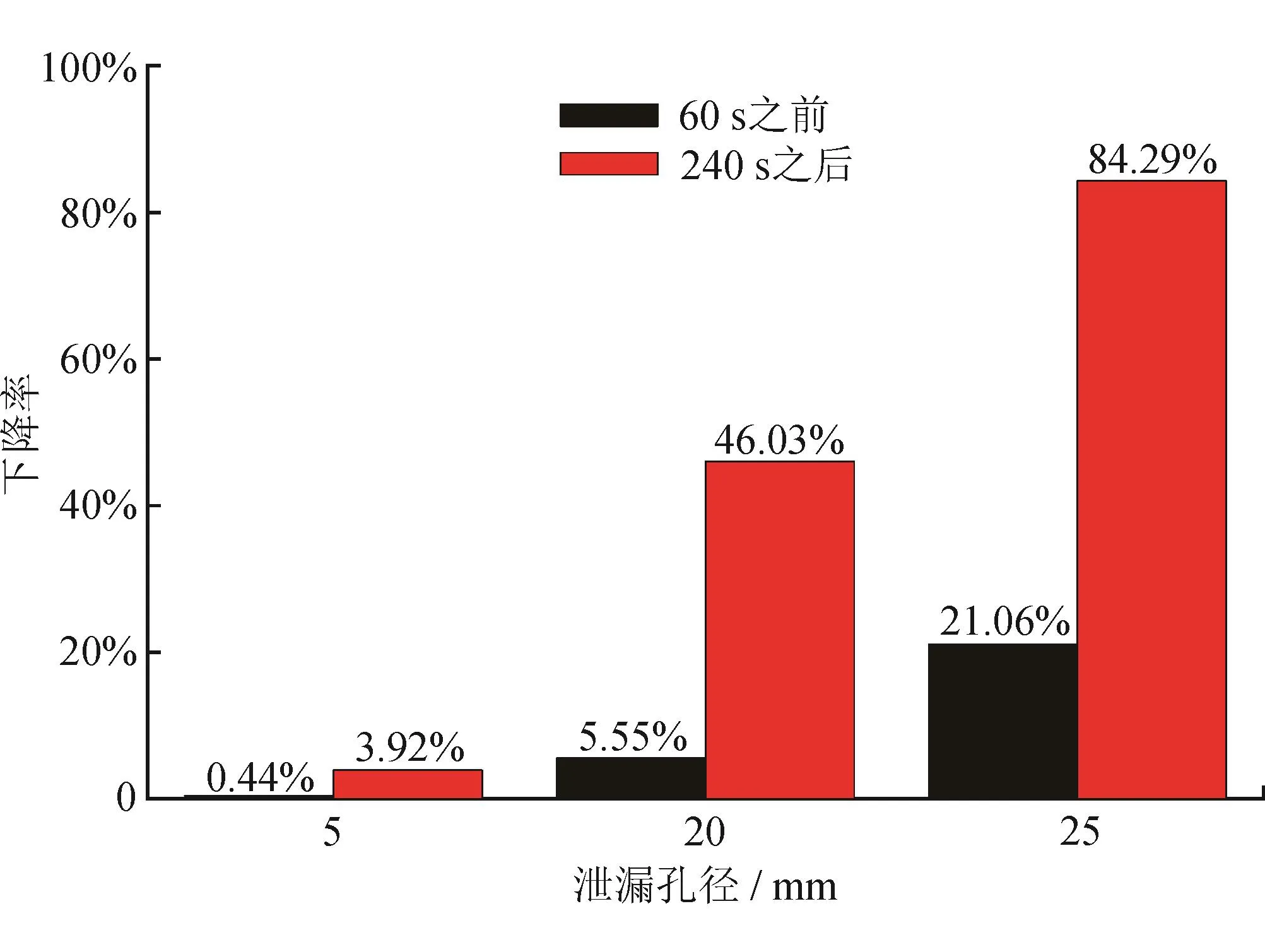

设备发生泄漏后的计算时间域取300 s,动态泄漏过程分为2个阶段:①第一阶段,前60 s在前端ESD未关断进料时,仅在过程控制系统影响下泄漏;②第二阶段,后240 s ESD系统检测到泄漏自动关断进料,物料在重力作用下泄漏。根据笔者所取的泄漏孔径标准,沼气压缩模块发生3种孔径泄漏的泄漏速率动态变化曲线如图2所示,不同孔径泄漏前60 s和后240 s泄漏速率下降如图3所示。

图1 沼气压缩模块НYSYS模型图

图2 不同泄漏孔径下沼气压缩模块泄漏速率图

图3 泄漏速率下降率图

对于小孔泄漏(5 mm),在前端泄漏开始一分钟内未关闭进料,泄漏速率在60 s时比0秒时下降0.44%,泄漏60~240 s内泄漏速率下降3.92%。因此5 mm小孔泄漏对装置内物流压力影响较小,未进行前端ESD进料关断时装置仍可保压运行。对于20 mm和50 mm泄漏孔径,前端进料关断前的60 s内泄漏速率分别下降5.55%和21.06%,不能保压运行,当进行前端关断后泄漏速率急剧下降,在关断后240 s泄漏时间内,泄漏速率分别下降46.03%和84.29%。因此对于中孔和大孔泄漏,后300 s的泄漏时间里装置内物料会大量外泄。

3 橇装模块安全间距优化

3.1 沼气制油装置物理模型与网格划分

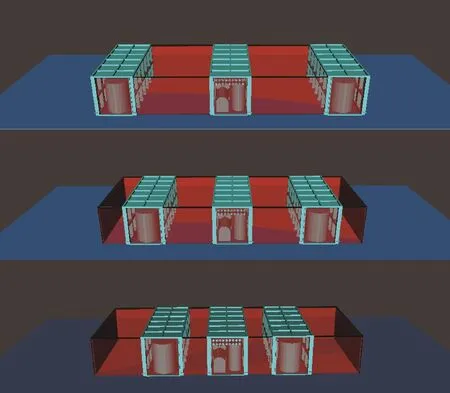

参照工艺资料,在FLACS中建立3个小型化橇装模型(图4),分别代表沼气制油装置的3个工艺模块,即沼气净化处理模块(左)、压缩与费托合成模块(中)、储罐模块(右),每个橇装模块(以下简称橇块)尺寸为12 m×5 m×5 m。对泄漏扩散场景,采用0.4 m均匀网格,与泄漏点射流方向垂直的网格进行0.2 m局部加密,为了能让FLACS正确识别并计算,通过Smooth功能将疏密网格之间有限体积元的厚度变化控制在40%以内[11]。

图4 大当量可燃气云模型图

3.2 安全间距和点火位置对蒸气云爆炸超压的影响

安全间距作为一个开放空间,是一项广泛应用的安全设计,其原理可以有效防止湍流的产生,切断增强反应物混合、火焰加速和超压气体爆炸的正反馈机制。为了对比不同的安全间距对爆炸超压的减缓作用,相邻橇块之间安全间距分别按照3 m、6 m、9 m进行计算(图4)。图4中红色区域为可燃气云位置,在不同安全间距条件下研究橇块内充满大量可燃气体(充满3个橇块)和橇块充满少量可燃气体(充满1个橇块)两种情景,可燃气体充满3个橇块的情景定义为大当量可燃气云模型,3种不同安全间距场景采用相同体积的可燃气云,泄漏点都位于图4中右侧储罐橇块,以便于进行对比。少量场景假设可燃气云只充满左边的沼气净化处理橇块。

在FLACS中可以通过定义非活性泄压板来监测给定区域面积上的爆炸压力载荷,大体积的防爆墙、甲板、设备外壳等都可直接通过泄压板获得爆炸压力载荷监测值,而对于小型设备,则需要通过定义多个泄压板,对监测数据进行积分后获得。文中通过定义非活性泄压板获得爆炸过程中冲击波在平面内的平均压力载荷,可作为装置承压载荷设计的标准。监测压力的非活性泄压板设置在每2个橇块安全间距的中心位置,以监测爆炸冲击波对相邻橇块的影响及其在安全间距中的衰减过程。

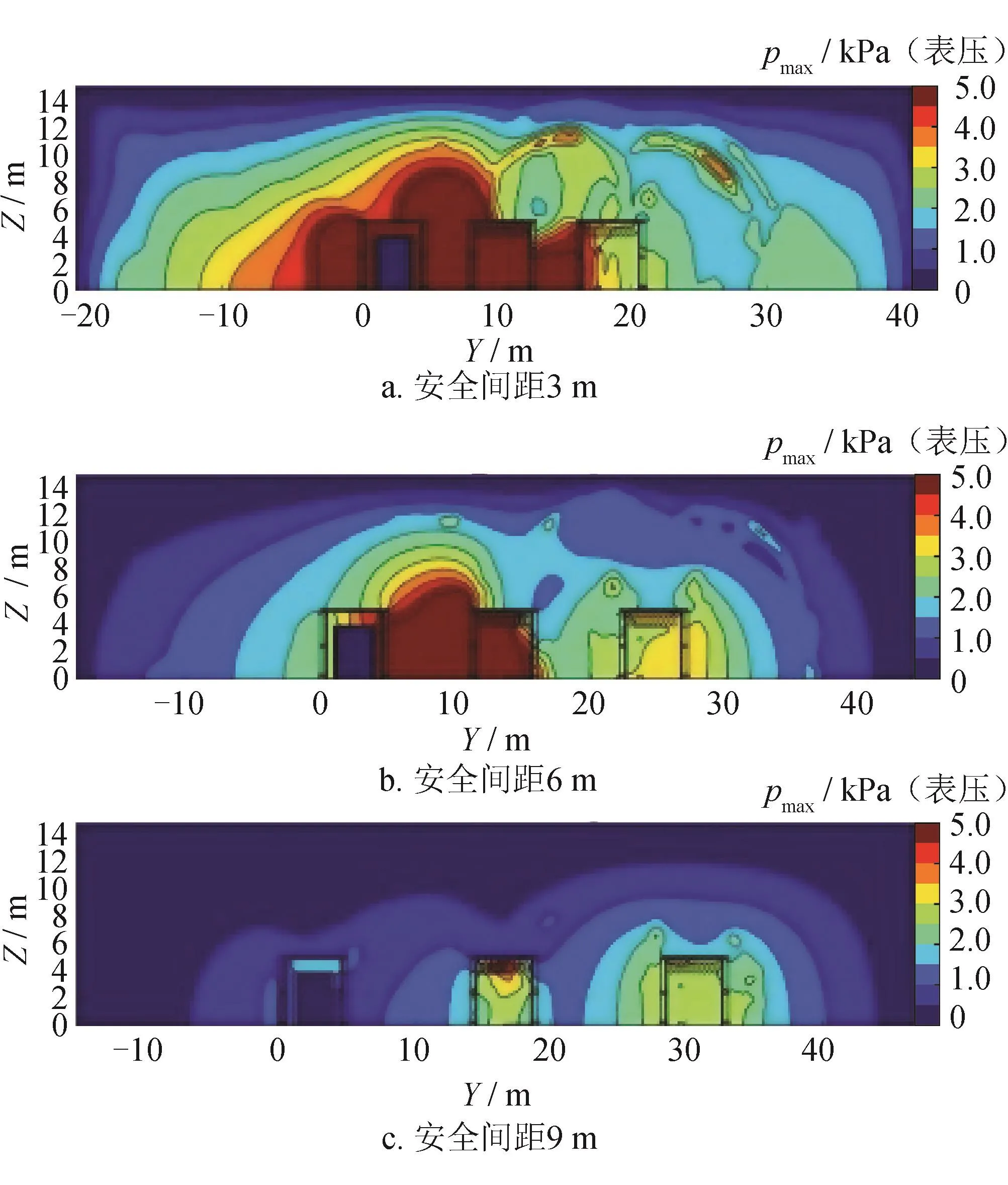

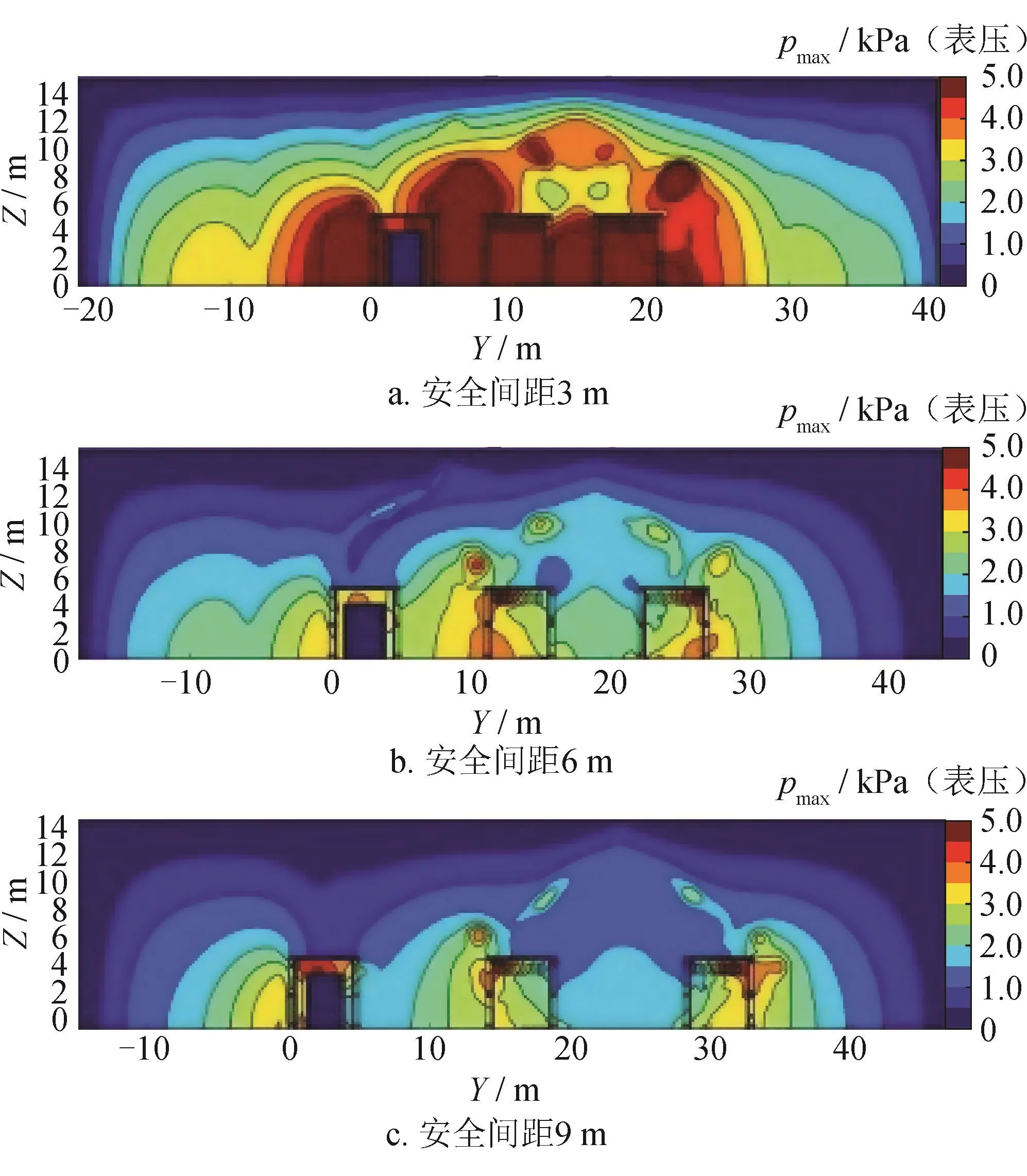

合理的安全间距可降低爆炸后火焰传播造成的湍流扰动,但FLACS在计算大安全间距时对爆炸冲击波传播计算失真,需要通过Data-Dump(数据转储)方法进行修正,对于大型装置的小安全间距(安全间距与装置尺寸之比介于0.125~1),FLACS的计算值则与实验值吻合良好。本研究中的橇块安全间距为3 m、6 m、9 m,单橇块装置最大尺寸为 12 m,属于小安全间距范围,可直接通过FLACS进行爆炸仿真模拟,其结果具有较高的可信度。点火位置对可燃气云的爆炸后果也具有很大影响,考虑到这一因素,笔者研究了点火源位于橇块内和橇块间这2种点火方式,得到点火源Y/Z截面上爆炸时间内的最大爆炸超压(pmax)如图5、6所示。

在上述2种点火方式中,对比3种不同安全间距和点火位置,在可燃气云当量体积(Q9)不变的前提下,可以看出:①随着安全间距的增大,爆炸超压区域减小,核心装置区域内的爆炸超压明显降低;②点火位置位于橇块内的pmax和影响面积均小于橇块间,但差别较小。上述研究结果表明:对于小型橇装化沼气制油装置,增大橇块间的安全间距可以明显降低爆炸火焰传播造成的湍流扰动,可以降低爆炸超压造成的破坏,缩小影响区域。全区域可燃气云爆炸场景非活性泄压板监测到的爆炸超压平均压强如表1所示。

图5 点火源位于不同安全间距橇块内部时最大爆炸超压图

图6 点火源位于不同安全间距橇块间最大爆炸超压图

点火源位于橇块内部时,在安全间距相同的情况下泄压监测板的平均超压值随着与点火源距离的增加,超压值有先增加后降低的趋势,而橇块间点火方式则未出现明显下降。这是由于随着火焰传播距离的增加,湍流扰动越来越强烈,加剧了火焰燃烧速度[12-13],而随着与点火源距离的增加,可燃气云外部的可燃气体被爆炸冲散,使气体浓度降低,故泄压监测板监测到的平均超压会出现下降趋势。橇块与橇块间的拥塞度极低,若点火源设置在橇块之间,燃烧初级阶段不足以造成大的湍流扰动[14-15]。因此该点火方式仅在小型化装置中能够产生湍流扰动,在笔者研究的监测区域内未出现泄压监测板与点火源距离增加爆炸超压数值明显下降的情况。对分布在单一橇块内的少量可燃气云,研究结果表明,安全间距大小基本不影响爆炸超压的扩散范围。

表1 全区域可燃气云爆炸场景非活性泄压板监测的平均超压值表 Рa

4 保护隔板排布方式优化

4.1 隔板排布方式

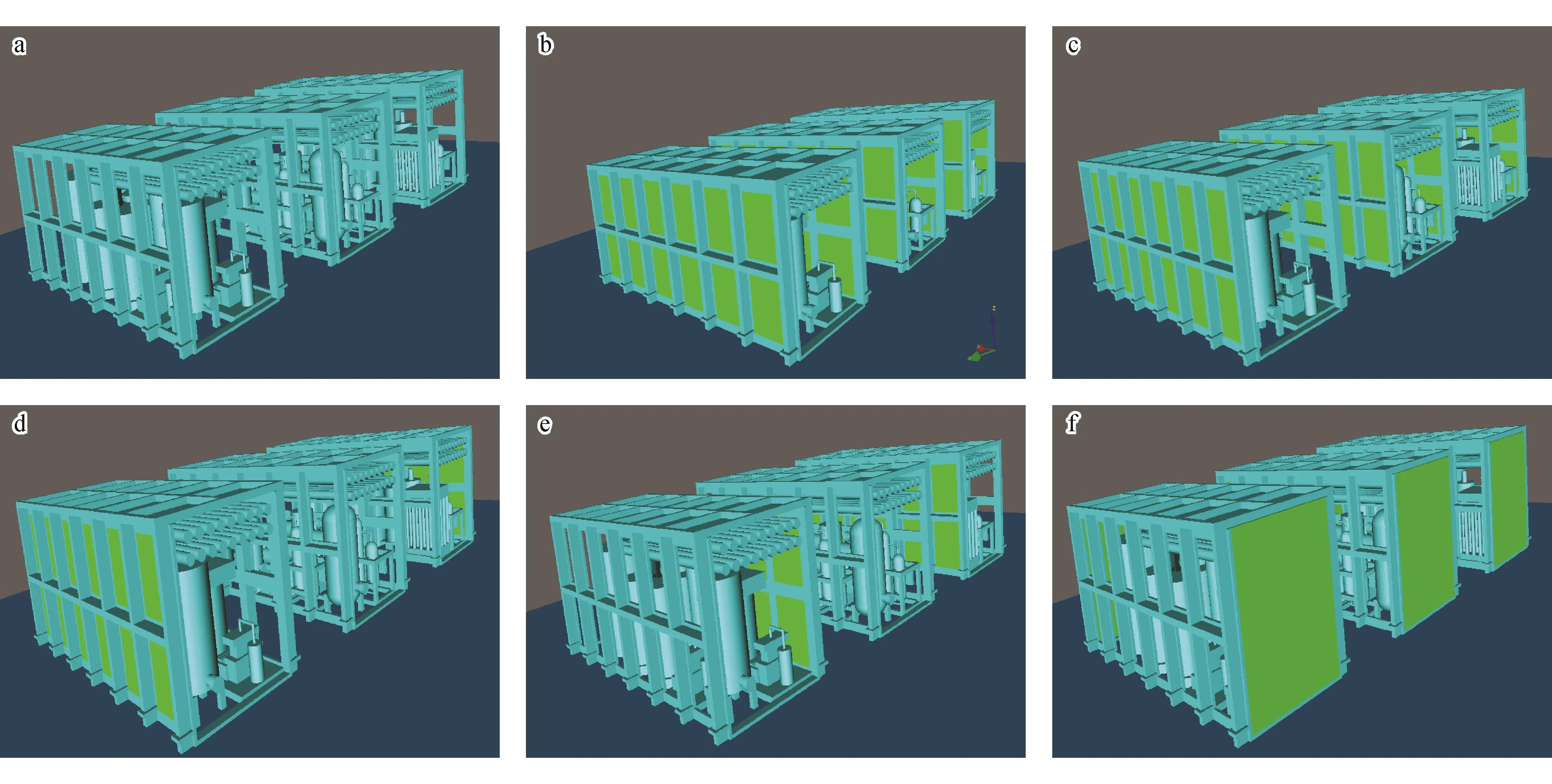

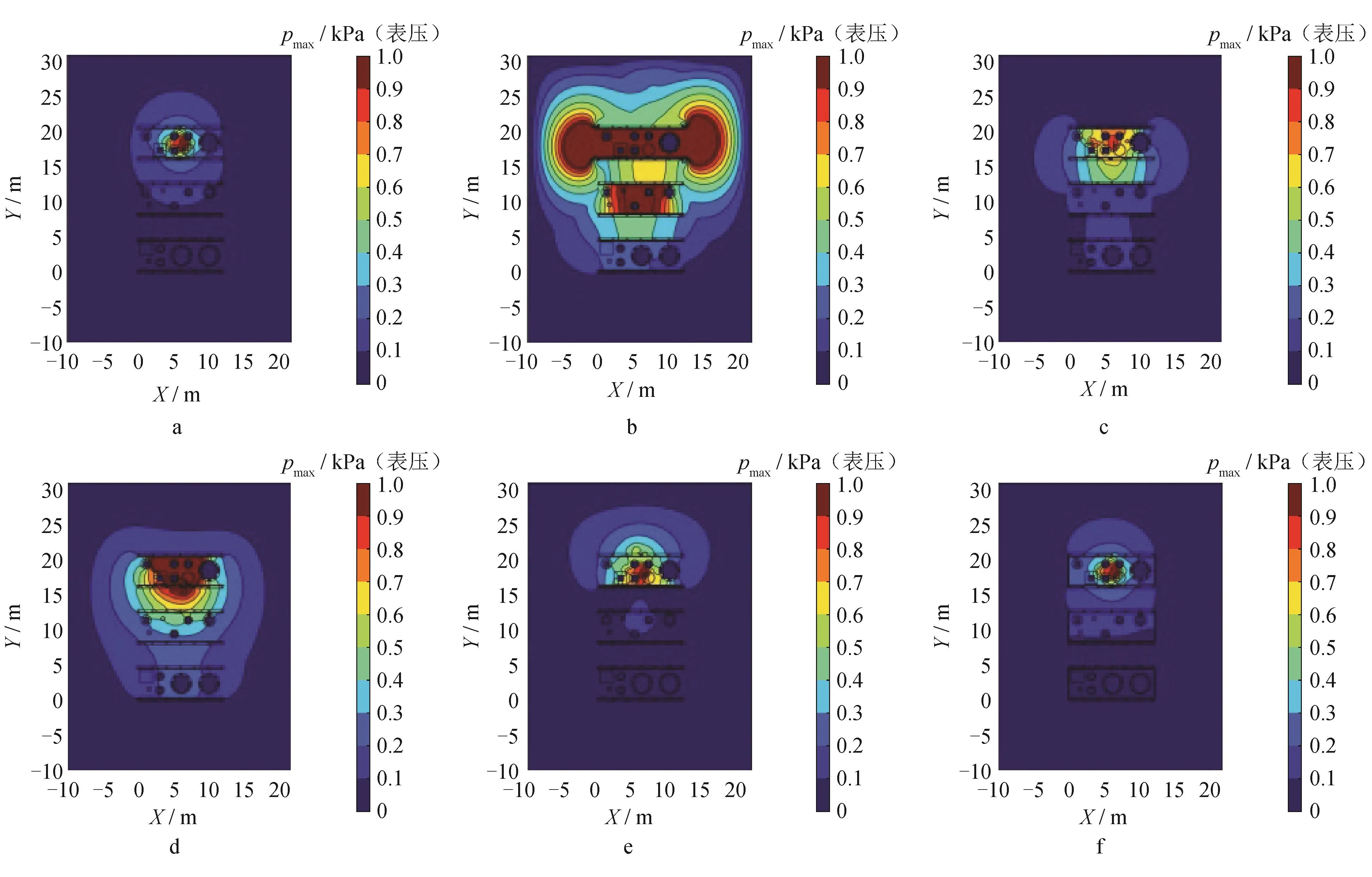

对于橇装化沼气制油装置,在四周添加隔板可降低设备外部环境造成的腐蚀,在生产和吊装时起到保护设备的作用,但增加保护隔板会增大橇块的拥塞度,形成半密闭空间,影响泄漏气体扩散,对爆炸后果产生影响[16-17]。笔者对保护隔板进行优化设计,通过改变橇块两侧及两端隔板的数量,计算以下6组不同保护隔板类型:3个橇块均无保护隔板(图7-a)、3个橇块两侧都有保护隔板(图7-b)、压缩与费托合成模块的两侧、沼气净化处理模块的左侧和储罐模块的右侧设置隔板(图7-c)、只在沼气净化模块和储罐模块的一侧设置隔板(图7-d、e)、在每个橇块的两端布置隔板(图7-f)。采用3 m橇块间距,每组保护隔板进行6组不同泄漏方向研究(±X、±Y、±Z),共得到108组不同泄漏场景,通过FLACS泄漏扩散模块(Release and Dispersion)对其进行扩散仿真模拟[18],以期得到最优的保护隔板排布方式,将动态泄漏模拟得到的数据作为FLACS泄漏模块的输入数据。

4.2 不同保护隔板排布下爆炸后果

图7 6组不同保护隔板类型示意图

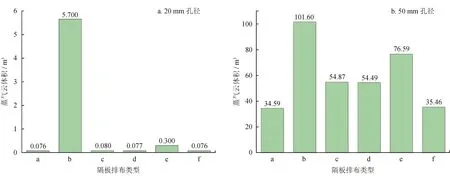

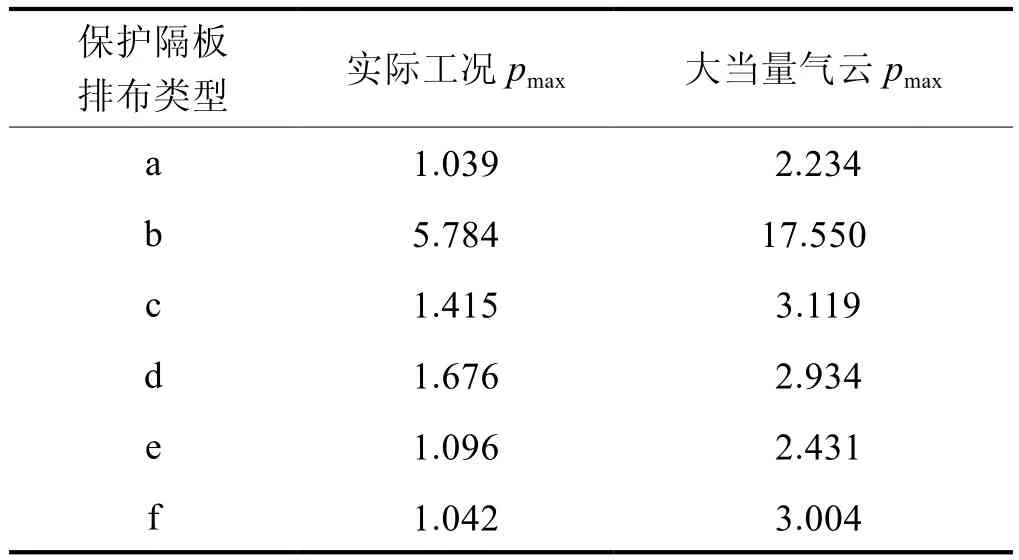

对于保护隔板设计对爆炸后果的影响,将大当量可燃气云和沼气制油工艺条件下动态泄漏产生可燃气云2种情况进行对比[20]。在实际工艺条件下净化处理模块和压缩与费托合成模块发生5 mm孔径泄漏都不能产生有效可燃蒸气云,不具有爆炸风险。净化处理模块中20 mm孔径和50 mm孔径净化沼气装置泄漏在不同保护隔板类型、不同泄漏方向下的最大等效可燃气云体积(Q9)FLACS计算值如图8所示。沼气压缩与费托合成模块20 mm孔径泄漏(图7-b场景两侧加隔板) 产生的最大等效可燃气云体积为5.7 m3,其余保护隔板排列方式下Q9<1 m3,其爆炸风险很小。沼气压缩模块50 mm孔径泄漏最大爆炸超压pmax与可燃气云充满橇块的大当量气云爆炸超压对比如表2所示。

图7中(a~f)所示的保护隔板排布类型,在气云爆炸中心高度水平最大超压值对应的截面如图9所示,在大当量气云爆炸条件下,无保护隔板(图9-a)时产生的爆炸超压最小,双侧增加保护隔板(图9-b)会大幅度提高装置的封闭性,造成最高17.55 kРa的爆炸超压,远大于其他场景(图9-c~f)。在实际工况泄漏条件下,根据FLACS动态泄漏扩散结果,将等效气云体积值导入爆炸模块,得到的爆炸超压为5.784 kРa,也远大于其余保护隔板排布方式。

由此可知,增加保护隔板可以明显控制冲击波在该方向的传播。双侧加保护隔板爆炸的pmax较之不加隔板保护措施显著提升,并且隔板可以显著降低火焰在该方向的传播。但是,单侧增加保护隔板可以在不明显增加爆炸后果基础上起到相应的保护作用。

5 结论与建议

1)沼气制油实际工艺条件下沼气压缩模块小孔孔径(5 mm)泄漏时前60 s的泄漏速率基本不变,可保压运行,前端进料阀门关断后240 s泄漏时间内泄漏速率降低3.92%,流量压力仪表无法发现泄漏特征。当泄漏孔径为20 mm和50 mm时该值分别为46.03%和84.29%,说明中孔和大孔泄漏会导致装置内物料大量外泄,流量压力等过程监控仪表会有显著响应。设计中应对易发小孔泄漏部位重点辅以泄漏监控。

图8 不同隔板排布类型下两种孔径泄漏时的Q9值图

表2 不同保护隔板排布类型下最大爆炸超压图 kРa

2)对于沼气制油橇装化装置,适当增大橇块安全间距会大大降低气体爆炸超压强度,其中爆炸远端压力监测板的爆炸超压最大值在安全间距为3 m时为 721.1 Рa,而安全间距为 9 m 时降低为 83.68 Рa ;其他变量一致时,点火源位于橇块内部产生的爆炸超压最大值明显大于两橇块间。

3)橇块两侧加保护隔板(图9-b场景),在装置实际工况下50 mm大孔动态泄漏导致的爆炸超压最大值为5.784 kРa,当研究可燃气体充满整个橇块理想状况时该值为17.55 kРa,两种爆炸场景下产生的超压值都远高于其余排布方式。

图9 不同保护隔板排布类型下爆炸超压最大值二维截图

4)建议在橇块单侧增加保护隔板,在起到泄压作用同时一旦发生爆炸不会产生过高爆炸超压,有利于降低爆炸后果;橇块间安全间距建议设置为6 m或更大,在降低爆炸后果前提下尽可能节省装置的空间占位。