煤层气田节能降本增效的干管互通式管网设计新思路

2019-11-12孟凡华李晓平王子辉刘瑞娟

孟凡华 何 卓 李晓平 王子辉 刘瑞娟

1.中国石油天然气集团有限公司山西煤层气勘探开发分公司 2.中国石油天然气集团有限公司煤层气开采先导实验基地3.中国石油大学(北京)油气管道输送安全国家工程实验室/石油工程教育部重点实验室/城市油气输配技术北京市重点实验室

0 引言

在国家有关政策的激励下,“十一五”和“十二五”期间,沁水盆地已经先后开发了两大主要煤层气产气区块——樊庄区块和郑庄区块[1-3],完成了中央处理厂等建设项目,建成煤层气产能规模合计约17×108m3/a,主要采用单井位部署的开发模式。这是煤层气田“三低”(低压、低产量和低含气饱和度)地面集输工艺模式建立的基础[4-8]。随着气田开发技术的持续发展和产能建设模式的逐渐改变,当前的煤层气产能建设项目多采用多井井丛式部署。因此有针对性地研究具有管容利用率高、系统运行率高、系统扩展力强、系统适应力强的地面集输技术,便成为适应近期煤层气开发特点的迫切任务[9-13]。

1 设计理念的更新

“十三五”期间,随着气田开发技术的不断提高,煤层气开发采用多井丛式开发方式,为规避已建系统问题和开展集输系统优化技术研究提供了技术基础。

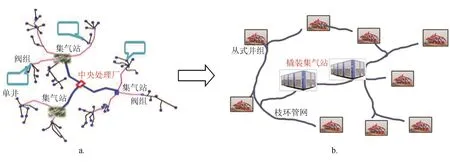

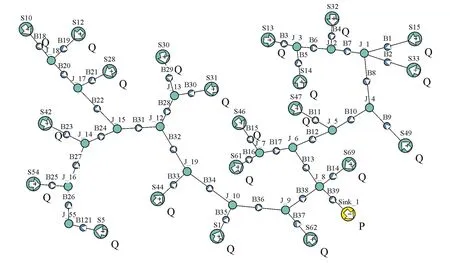

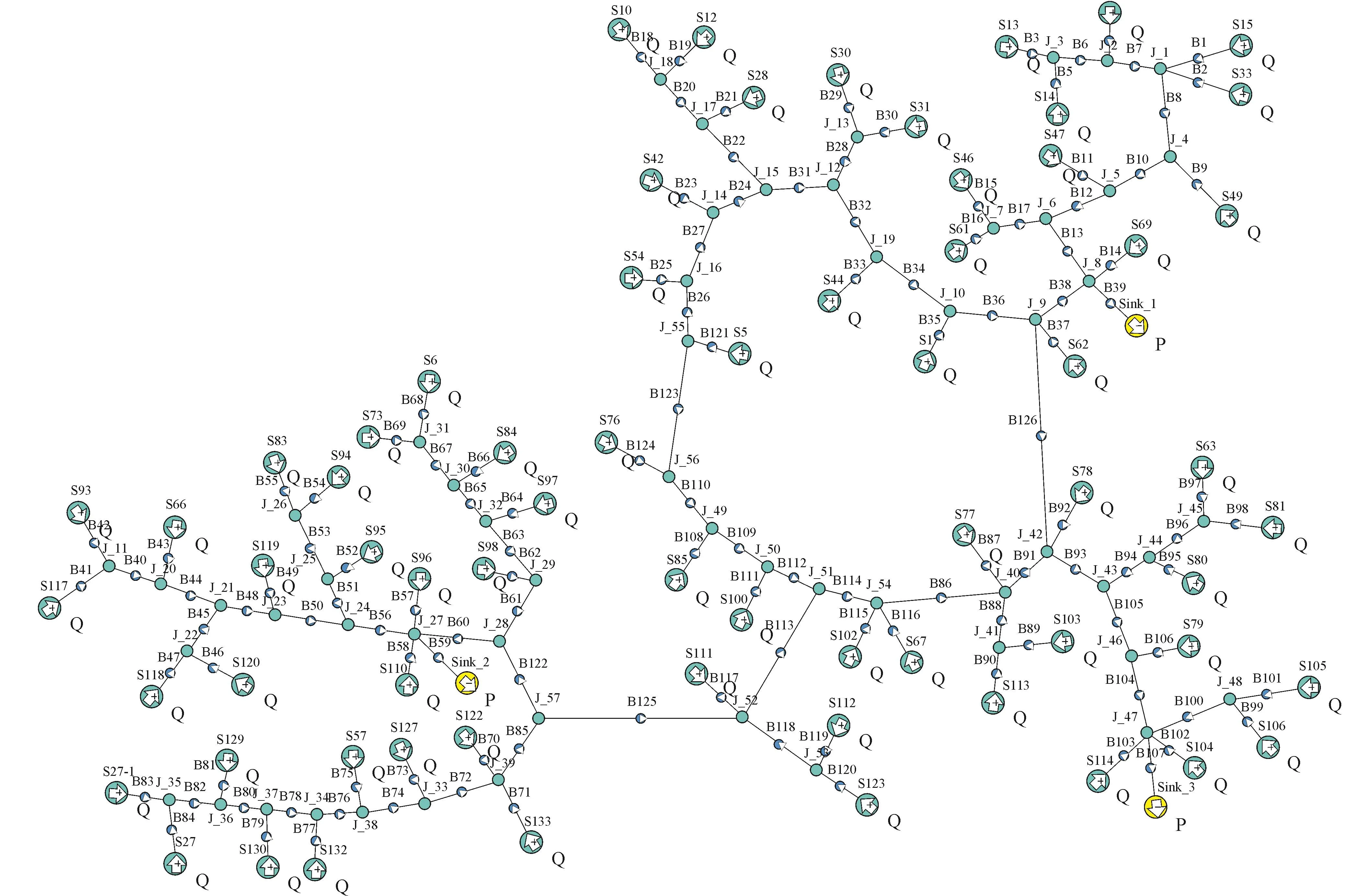

以沁水盆地某区块新建产能为例,产能建设规模约为4×108m3/a。针对新区块建设大井丛开发、建井区域集中的两个特点,实施“干管互通、橇装分期建站”的设计思路。干管互通即采用建设采气管道连通管线的方式,由原“枝状集输管网”(图1-a)变成“干管互通式管网”(图1-b),提高站场负荷率、降低设备闲置率;橇装分期建站即产能建设区域的站场均采用橇装式建设,同时根据需要一次设计、二期建设,确保区块在滚动开发和生产运行阶段都能达到效益最大化[14-16]。

图1 枝状串接管网和干管互通式管网图

2 经济模型的建立

按照区块干管互通、橇装分期式的建设方案,在滚动开发过程中,井数陆续增加,由于原有集输模式站间未实施互联互通,部分区块已钻气井只有在该区块所辖集气站建完时才能产生经济效益,建站过程中并不能产生收益;其次,在井数不多的情况下通过集气站输送,会出现“大马拉小车”的现象,站场负荷率相对较低,设备总体利用率相对较低,是运行效率低、能耗高的关键所在。因此,思考采用建设连通管线的方式,使开发过程中已钻气井通过连通管线输送到已有站场,不仅充分利用了已有集气站,提高了利用率,还可以使气井提前产生收益。

2.1 经济效益概算

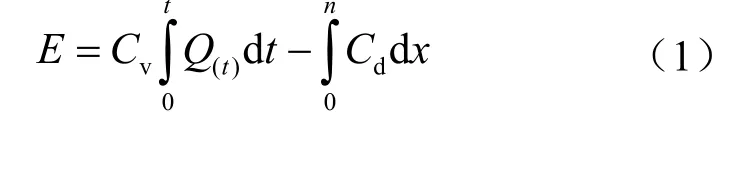

计算公式:

式中E表示经济效益,元;Cv表示单位立方米的气价,取1.65元/m3;Cd表示管线建设成本,元;Q表示气量,m3/d;x表示管线数量,条;t表示开发时间,d。

由上式可以看出,收益与产量和开发时间密切相关。

2.2 盈亏平衡分析

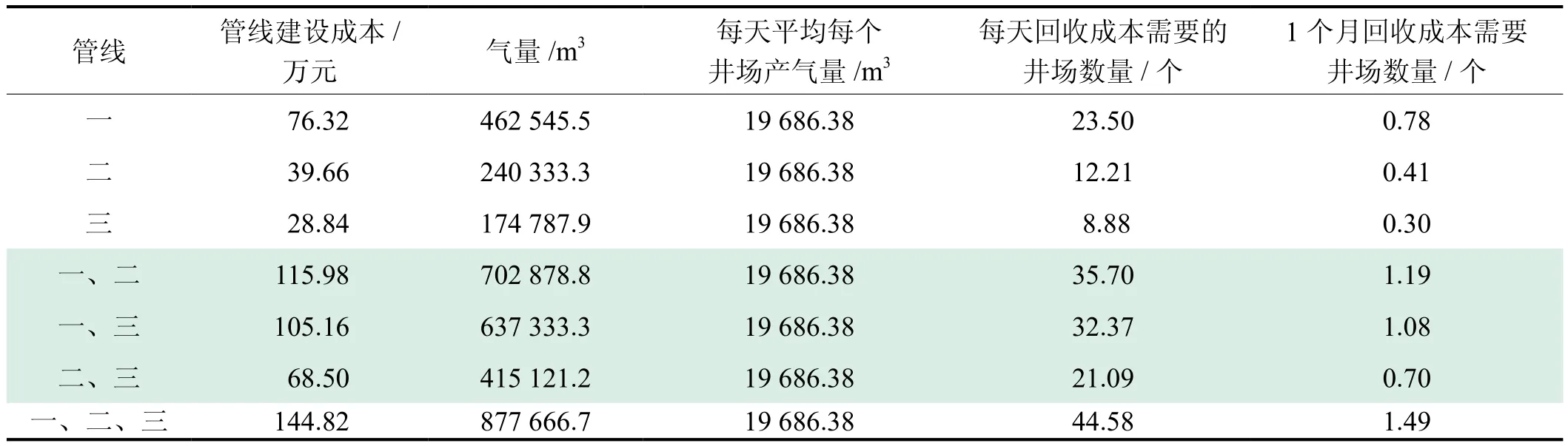

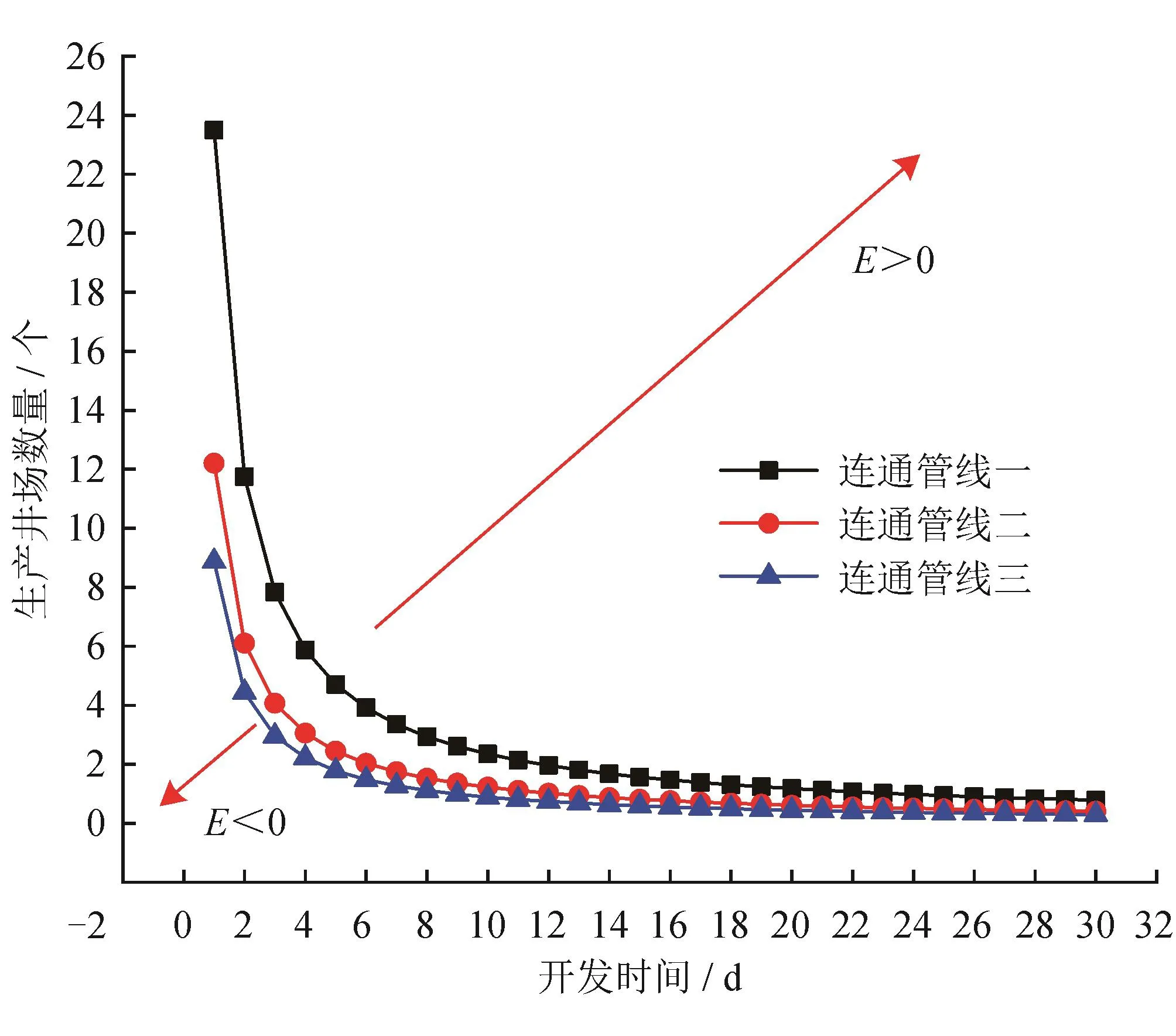

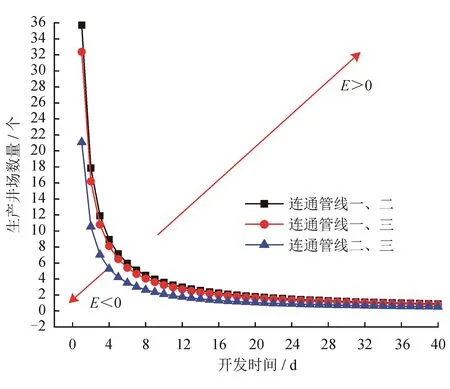

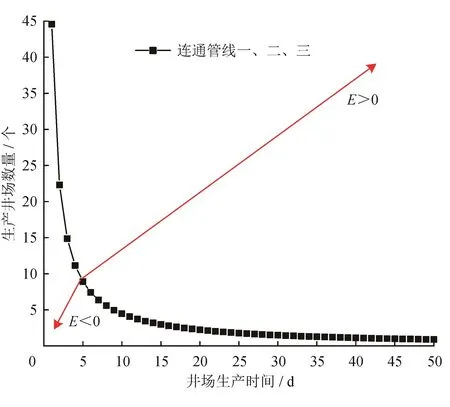

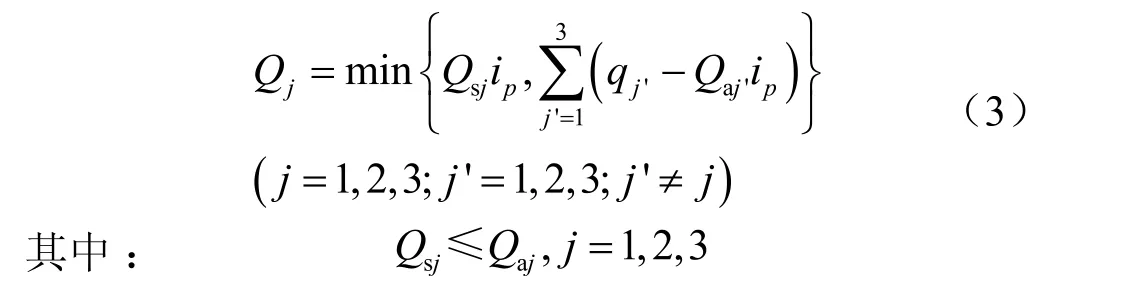

盈亏平衡分析结果如表1所示。1、2、3条连通管线的盈亏平衡分别如图2、3、4所示。

图2、3、4中曲线以上(E>0)的部分代表盈利,曲线以下(E<0)的部分代表亏本,在曲线上的点代表刚好盈亏平衡。

2.3 具体计算

根据沁水盆地某区块的分布式和分期式建设,将整个滚动开发过程大致分为12个阶段,在这12个阶段过程中井的数量在不断增加,下面将主要列举开发始末阶段的有无连通管线的管网状态。

表1 盈亏平衡分析表

图2 1条连通管线的盈亏平衡图

图3 2条连通管线的盈亏平衡图

初始状态:只有沁某1所辖井场(图5)。

最终状态:沁某1、沁某2、沁某3全部建成(图6、7)。

图4 3条连通管线的盈亏平衡图

图5 初始状态管网结构图

2.4 计算结果对比

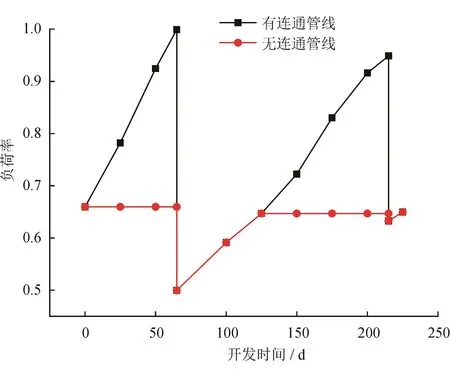

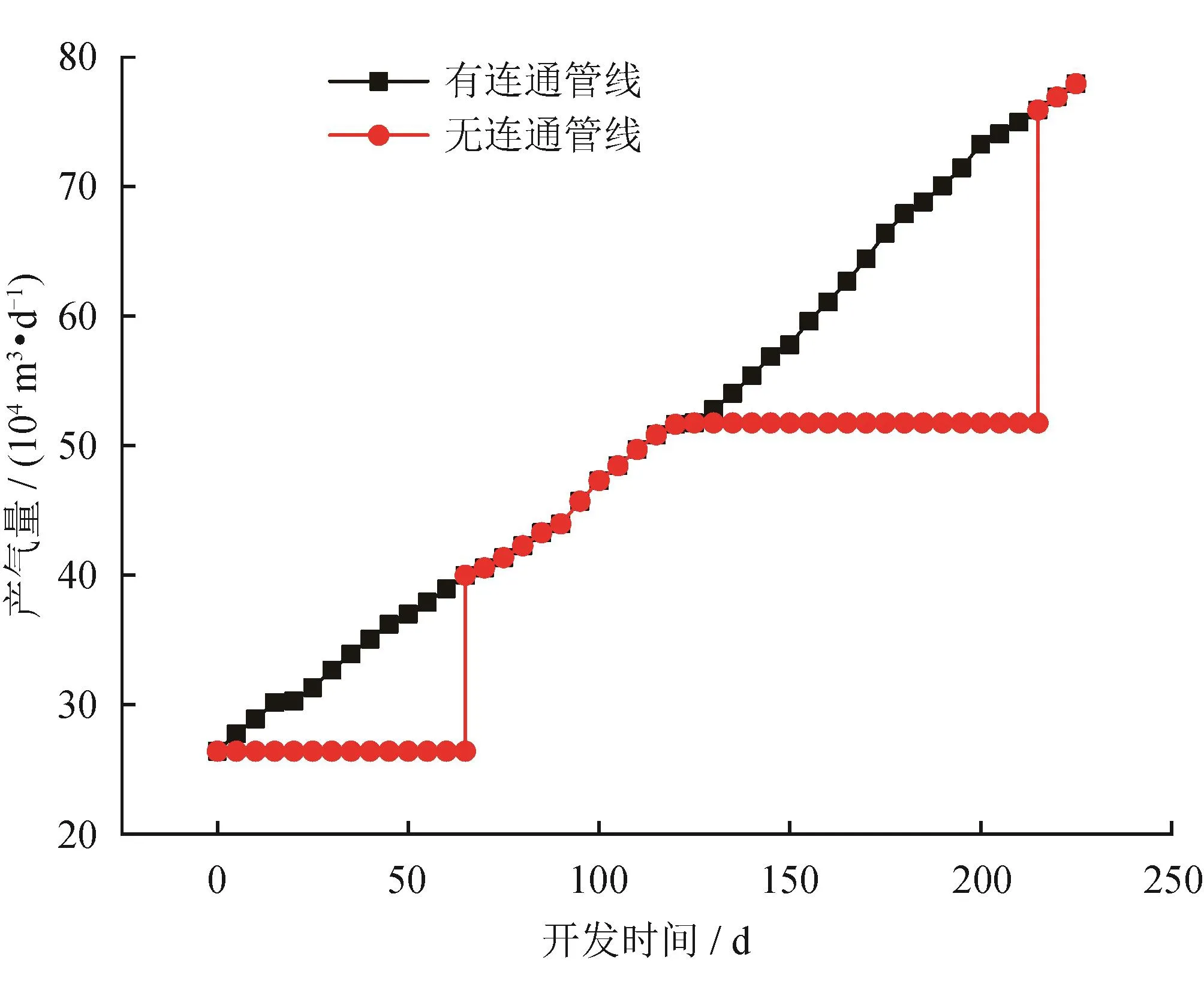

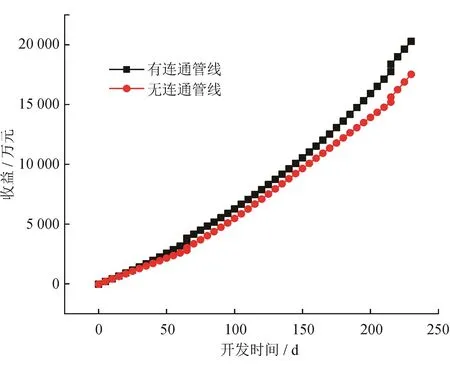

1)有无连通管线站场平均负荷率和产气量对比如图8、9所示。

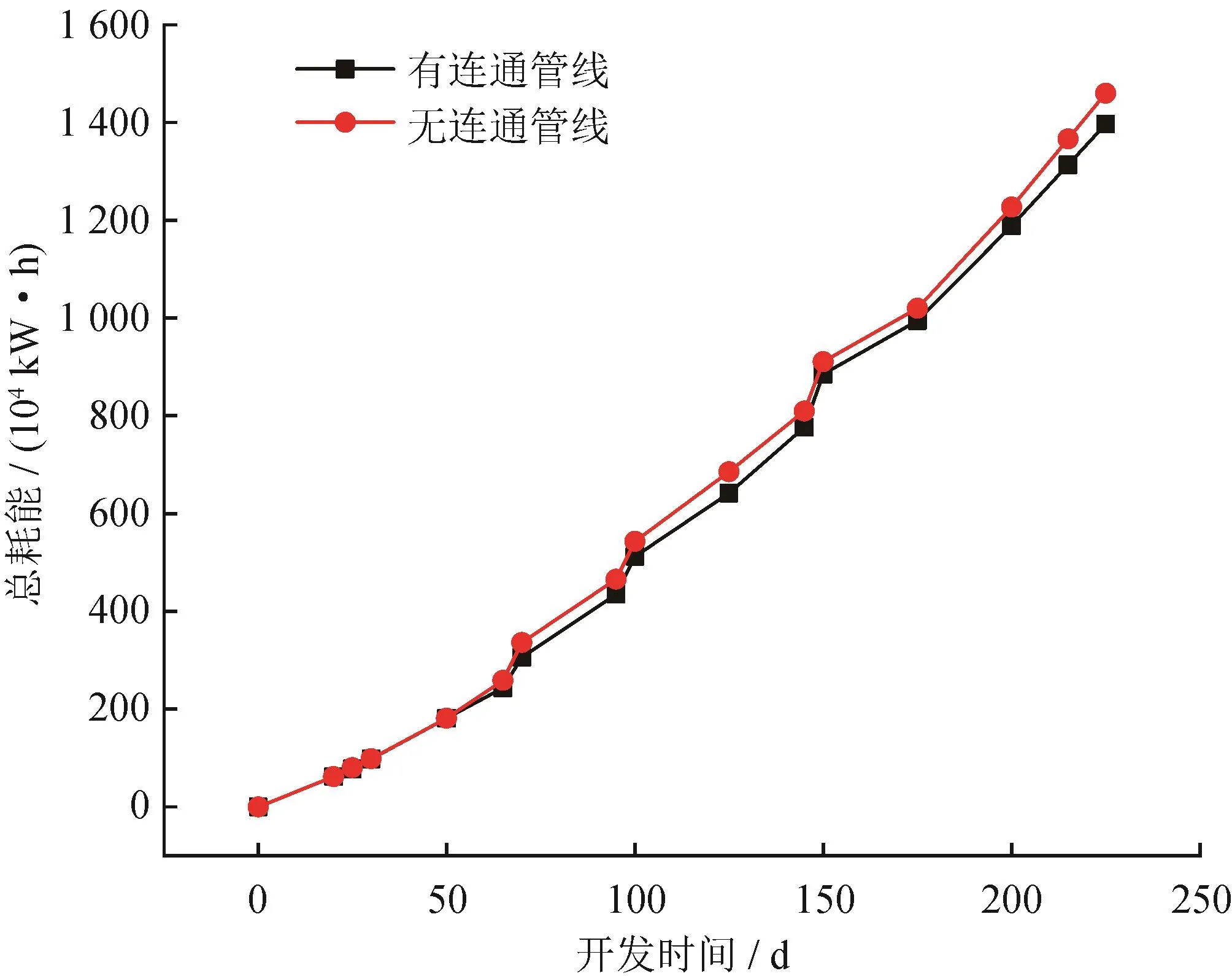

2)有无连通管线能耗和收益对比如图10、11所示。

图6 有连通管线的最终状态管网结构图

图7 无连通管线的最终状态管网结构图

图8 有无连通管线站场平均负荷率对比图

图9 有无连通管线气量对比图

图10 有无连通管线累计能耗对比图

集输系统最大的能耗消耗主要在站场内,站场内的主要能耗消耗在压缩机上,根据沁水盆地某区块集气站的压缩机台数及功率等数据,通过数值模拟和计算,得出了累计总能耗对比(图11)。

图11 有无连通管线收益对比图

从以上结果可以看出,在滚动开发过程中,这种建设方式提高了站场的平均负荷率,降低了系统能耗并且可以使滚动开发过程中的井提前产生收益,增加了效益,达到了节能降本增效的目的。

3 效益模型的建立

原有集输模式下,站场所辖区域固定,集输区域的工艺布局及主要设备固定,使站场的集输范围、集输设备等相对固定,各站场之间很难实现设备共享。当沁水盆地某集气站现场检修或停用时,该部分管网就会瘫痪,该站的所有井就会停产。而通过新的建设方式,可以通过连通管线将这些井输送到其他站,使这些井全部正常生产或部分正常生产来继续产生效益,实现了采气系统的互通互联,增加了管网灵活可变性。

3.1 建立数学模型

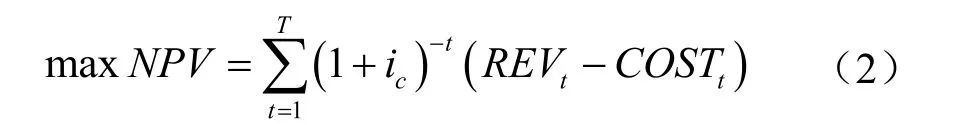

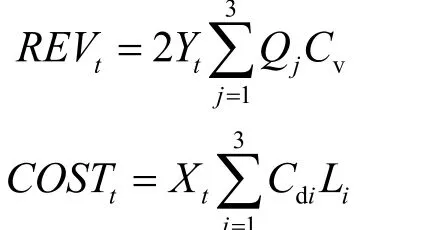

目标函数:

其中 :

约束条件:

式中NPV表示净现值;ic表示折现率,取8%;REVt表示t年收入;COSTt表示t年支出;Yt表示t年是否有连通管线;Qj表示j站停用时实际能增加的输气量;Cv表示单位立方米的气价,取1.65元/m3;Xt表示t年是否建连通管线;Cdi表示单位管线i的建设费用,km;Li表示管线i的长度,km;Qsj表示j站停用时,模拟得到的增加的输气量(j站能正常生产的所有井的产量);Qaj表示不停用时j站的设计输量;qj表示j站的处理能力;ip表示产能到位率,取60% ;T 表示年限,20 a;i=1,2,3。

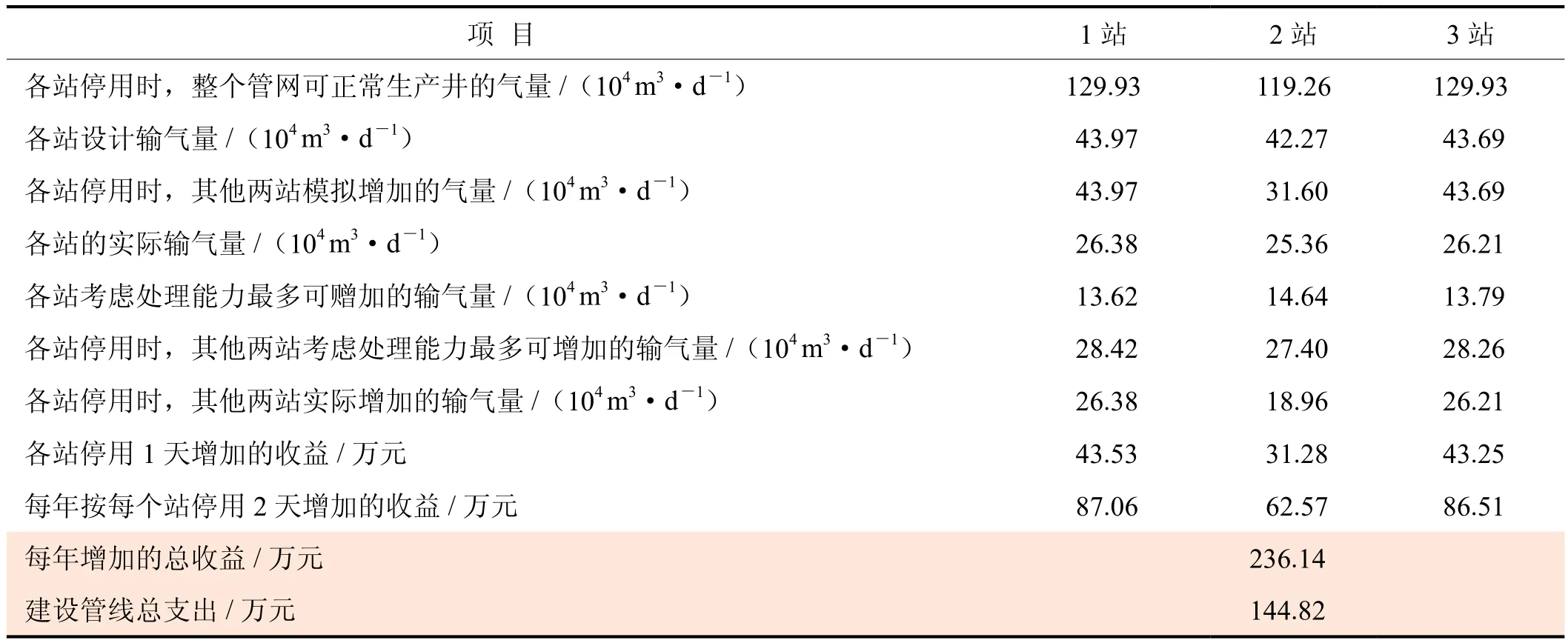

3.2 停站情况模拟

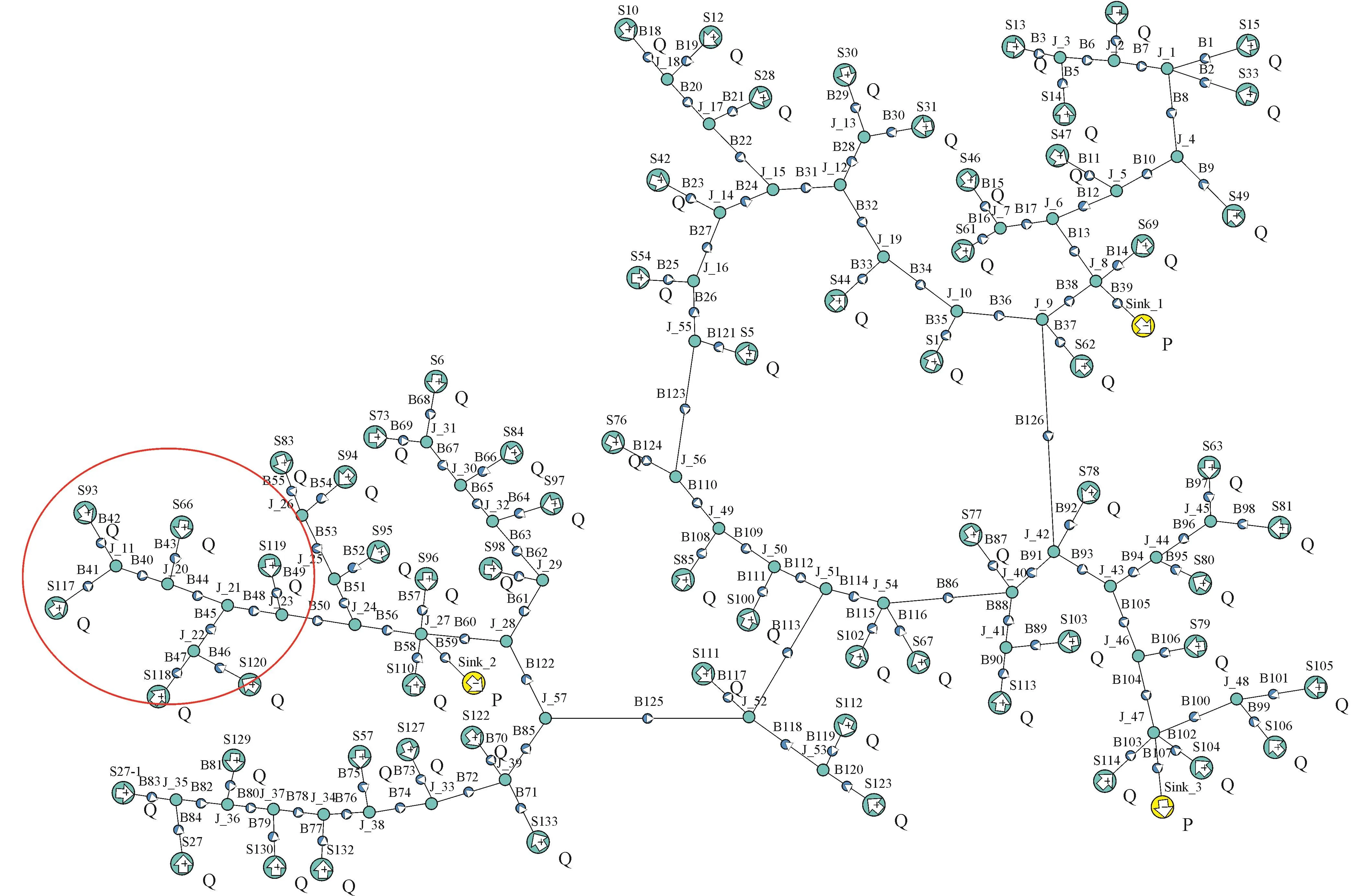

分别模拟有连通管线时3个站检修或停用时的情况。

1)沁某1集气站停用时:即在图7的管网中去掉沁某1集气站,结果显示所有井都可以正常生产。

2)沁某2集气站停用时:井不能全部生产,但可以保证大部分井正常生产(如图12所示,红色圈中的部分由于超压不能正常生产的井)。

3)沁某3集气站停用时:即在图6的管网中去掉沁某3集气站,结果显示所有井都可以正常生产。

3.3 计算结果

计算考虑的是在停站的时间内,以没有连通管线的时间内产量是零为基点,计算有连通管线比无连通管线可以增加的产量和多产生的收益(不考虑集气站正常使用的时间内两种情况产生的同等收益)。以每年每个集气站检修或停用2 d,期限20 a为例,计算20 a内有连通管线比无连通管线多产生的收益(净现值),结果如表2所示。

计算结果表明,第一年建立连通管线,20年期限内能回收成本,建连通管线的最大净现值为416 420.5万元,比不建连通管线多收益2 184.32万元。

4 现场应用

图12 沁某2集气站停用管网模拟图

表2 模拟及计算数据表

该研究成果在以沁水盆地某区块4×108m3/a新建产能中得以应用,完成了方案规划与初步设计,建设方案执行“分布式布站、标准化设计、橇装化建设、集约化控制”,系统投资降低20%,系统运行效率预计提高10% ,运行能耗预计可降低20% 。形成了以“低压集气、井丛智控、干管互通、站场互备、集中处理”为技术核心的集约化地面集输工艺模式,实现了管网“点控”到“群控”、 站场“单管”到“联动”、建设按需分期的低耗高效示范模型。

5 结束语

以最简模式实现最大集输任务是煤层气集输系统优化研究的努力方向。提高系统运行效率、降低系统能耗是集输系统优化研究的最终目标。转变产能建设模式是转变设计理念的前提与基础,针对沁水盆地某区块的产能建设模式,以“三高”(投资高、闲置高、能耗高)问题为导向,有针对性地开展新型系统模式的研究,综合考虑产能建设阶段、运行阶段的投资、效率与运行能耗,取得了良好的效果。

该设计在“十三五”期间沁水盆地某区块初步设计中进行实际应用并取得了明显的效果,对今后煤层气田新区块开发建设具有重要的工程指导意义。