新型耐高温酸化缓蚀剂XAI-180的研发与性能评价

2019-11-12唐祖兵兰沆源代俊清

李 晖 罗 斌 唐祖兵 兰沆源 代俊清

1.中石化西南石油工程有限公司井下作业分公司 2.中国石化勘探分公司

0 引言

当前油气勘探开发的热点正逐渐转向深层、超深层油气藏。这些油气藏多数表现为低孔隙度和低渗透率,同时具有高温(达到180 ℃)、高压(井底压力超过160 MPa)、高含H2S/CO2的特点,油气井开发工况异常恶劣。作为提高单井产能的重要手段,酸化作业仍将会在深层、超深层油气藏开发中得到规模应用,但在高温、高酸液浓度(盐酸浓度20%)的条件下,酸液对井下管柱的腐蚀风险将会大幅提升。国内外在开发和研究酸化缓蚀剂方面做了大量的工作[1-5],但对于适用于高温浓酸的高性能酸化缓蚀剂的报道极少,常用的酸化缓蚀剂产品在实际应用中仍存在缓蚀速率不高、配伍性差、易沉淀、易分层[6-10]等缺点,难以有效满足恶劣酸化工况井下管柱腐蚀防护的需要,因此研究提高酸化缓蚀剂性能指标实现井下管柱有效防腐尤为重要。

笔者重点聚焦提升缓蚀剂的耐温和缓蚀性能指标,同时注重与酸液其他添加剂的配伍性,以自主合成的曼尼希碱季铵盐[11-13]和喹啉季铵盐两种缓蚀剂作为缓蚀剂主剂,开展了主剂协同复配、辅剂协同优选、配方正交优化等实验研究,形成了高温酸化复合缓蚀剂XAI-180配方;采用电化学分析、动态腐蚀速率实验对XAI-180复合缓蚀剂产品的腐蚀抑制特征、缓蚀性能指标及酸液配伍性能开展了综合性能评价,以期为保障深层、超深层油气藏酸化作业安全实施提供技术支持。

1 实验部分

1.1 仪器及试剂

仪器:高温高压动态腐蚀仪、电热恒温水浴锅、PGSTAT302N型电化学综合测试系统、扫描电子显微镜、电子天平。

试剂:曼尼希碱季铵盐(自制)、喹啉季铵盐(自制)、协同增强剂(甲酸及其衍生物,分析纯)、分散剂(表面活性剂,分析纯)、助溶剂(炔醇类物质,分析纯)、增效剂(无机物)、调节剂(酰胺类物质,分析纯)。

1.2 实验方法

1.2.1 协同效率分析

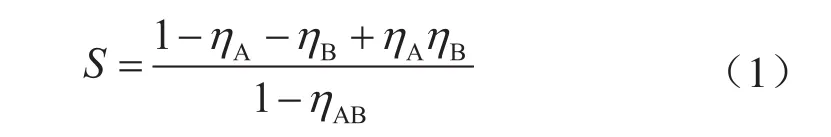

缓蚀协同效率是指因两种或多种缓蚀剂复配使用引起缓释作用加强或削弱,复配缓蚀剂的缓蚀性能与缓蚀剂主体、协同剂类型、复配比例和介质环境等因素有关,通常采用协同参数来表征缓蚀协同效率。主要考虑主剂与主剂之间、主剂与辅剂复配后形成缓蚀剂的缓蚀协同参数,用于后期优化缓蚀剂配方,设计正交实验的依据。对于复配使用的组分A与B,协同参数(S)[14]的计算方法如下:

式中ηA和ηB分别表示A与B单独使用时的缓蚀率;ηAB表示A与B混合使用时的缓蚀率。S≤1,表示A与B协同效应不明显;S>1,表示复配体系具有明显的协同效应。

1.2.2 电化学测试

电化学测试在PGSTAT302N型电化学综合测试系统上进行。实验溶液为20%的HCl水溶液,实验温度为30 ℃。试样在溶液中稳定30 min后进行电化学阻抗谱及极化曲线测试。阻抗谱的测试频率为10-2~105Hz,由高频向低频扫描,阻抗测量信号幅值为5 mV正弦波。极化曲线测试的电位范围为-0.15~0.15 V,扫描速率为2 mV/s。分别采用ZView和CView软件对阻抗谱和极化曲线进行拟合,阻抗谱的拟合结果针对高频容抗弧。

实验所用材料为N80钢片。试样为10 mm×10 mm的小方片,用铜导线连接,非工作面采用环氧树脂密封。实验前用1 500号砂纸打磨光亮,蒸馏水冲洗后丙酮除油,再用蒸馏水冲洗后吹干待用。

1.2.3 腐蚀速率测定

腐蚀速率评价参照石油天然气行业标准SY/T 5405—1996《酸化用缓蚀剂性能实验方法及评价指标》中推荐的做法进行。文中若不特别指出,高温高压动态腐蚀速率评价实验条件均为:腐蚀介质为20%盐酸溶液,缓蚀剂质量分数为4%,反应条件为4 h,钢片类型为N80,实验压力为16 MPa,搅拌速度为60 r/min;静态腐蚀速率评价实验条件均为:腐蚀介质为20%盐酸溶液,缓蚀剂质量分数为1%,反应条件为4 h,钢片类型为N80。按式(2)计算挂片的腐蚀速率。

腐蚀速率计算模型为:

式中v表示腐蚀速率,g/(m2·h);Δm表示金属失重,g;A表示试样表面积,mm2;Δt表示腐蚀时间,h。

2 结果与讨论

2.1 主剂复配及辅剂优选

首先通过曼尼希碱季铵盐和喹啉季铵盐耐温性实验,评价单一主剂的缓蚀性能,在机理分析的基础上,开展主剂复配实验确定主剂复配比例,针对分散剂、助溶剂、协同剂等组分开展协同效率实验,通过测试各组分与主剂之间的协同效率,确定高温酸化缓蚀剂的基础配方。

2.1.1 主剂复配协同效率实验及结果分析

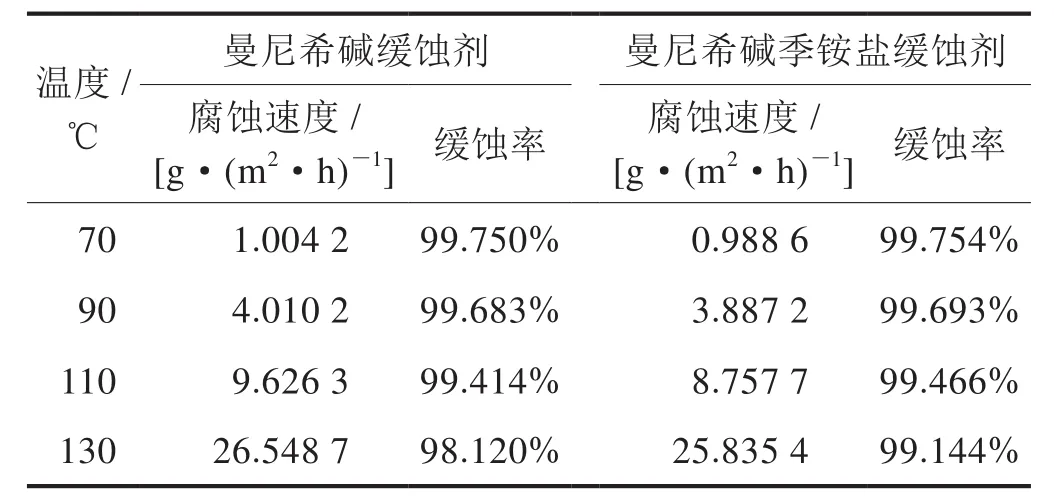

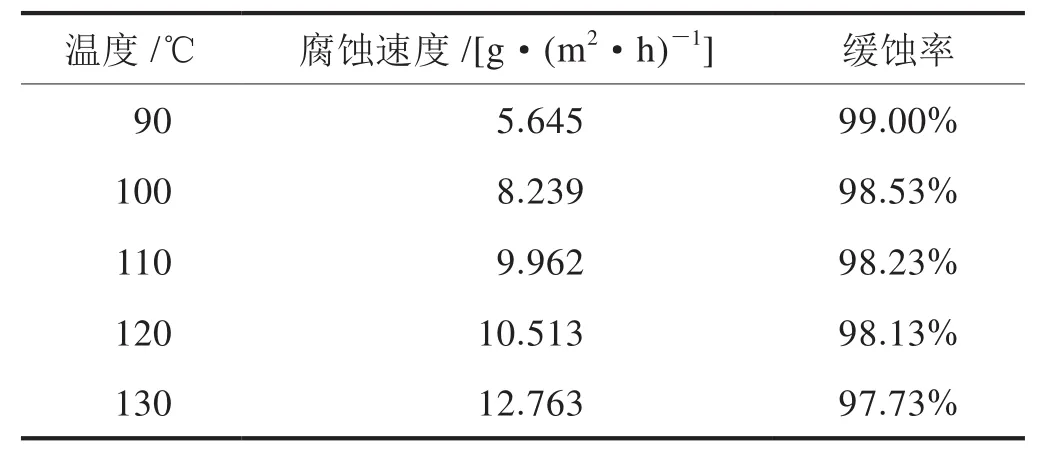

根据评价标准的要求,按照不同温度下的缓蚀剂加量进行主剂耐温性能实验,测试了70~140 ℃温度下,20%盐酸溶液中,温度对N80钢片浸泡4 h后的腐蚀速度的影响。90 ℃以下温度采用静态腐蚀速度评价,90 ℃以上温度采用动态腐蚀速度评价。

从表1、2可以看出,在70~130 ℃范围内,曼尼希碱季铵盐缓蚀剂的缓蚀效果均比曼尼希碱缓蚀剂的缓蚀效果好,但随着温度的上升,缓蚀性能呈现出比较明显的下降趋势,最高耐温温度为130 ℃。在90~140 ℃范围内,喹啉季铵盐缓蚀剂的缓蚀效果随着温度的上升,缓蚀性能呈现出比较明显的下降趋势,最高耐温温度为120 ℃。实验结果表明单一缓蚀剂不能满足更高温度的需要,但从缓蚀剂吸附机理[15-17]分析表明,带杂环基团的喹啉季铵盐缓蚀剂与曼尼希碱季铵盐缓蚀剂复配能起到明显的协同效应,从而提高缓蚀性能,因此需对两种主剂进行复配研究,发挥协同效应来提升缓蚀剂的高温缓蚀性能。

考虑曼尼希碱季铵盐缓蚀剂与喹啉季铵盐缓蚀剂在酸中的溶解性,在两种主剂复配时添加一定量的分散剂有助于准确评价缓蚀剂的缓蚀效率。根据曼尼希碱季铵盐缓蚀剂与喹啉季铵盐缓蚀剂的实际功能特性,主剂复配以曼尼希碱季铵盐缓蚀剂为主,设计加量为36%、39%、42%、45%,复配喹啉季铵盐,设计加量为8%,10%,12%,15%。采用正交实验设计优化两种主剂的配比,复配后的缓蚀剂加量为1%,在90℃条件下评价腐蚀速率。正交实验结果如表3所示。

表1 不同温度条件下的曼尼希碱季铵盐的缓蚀性能表

表2 不同温度条件下的喹啉季铵盐的缓蚀性能表

表3 曼尼希碱季铵盐与喹啉季铵盐复配实验评价结果表

从表3实验结果可以看出,曼尼希碱季铵盐缓蚀剂与喹啉季铵盐缓蚀剂复配主剂形成了明显的协同效应,当两者配比为21︰5时缓蚀效果提升最佳。

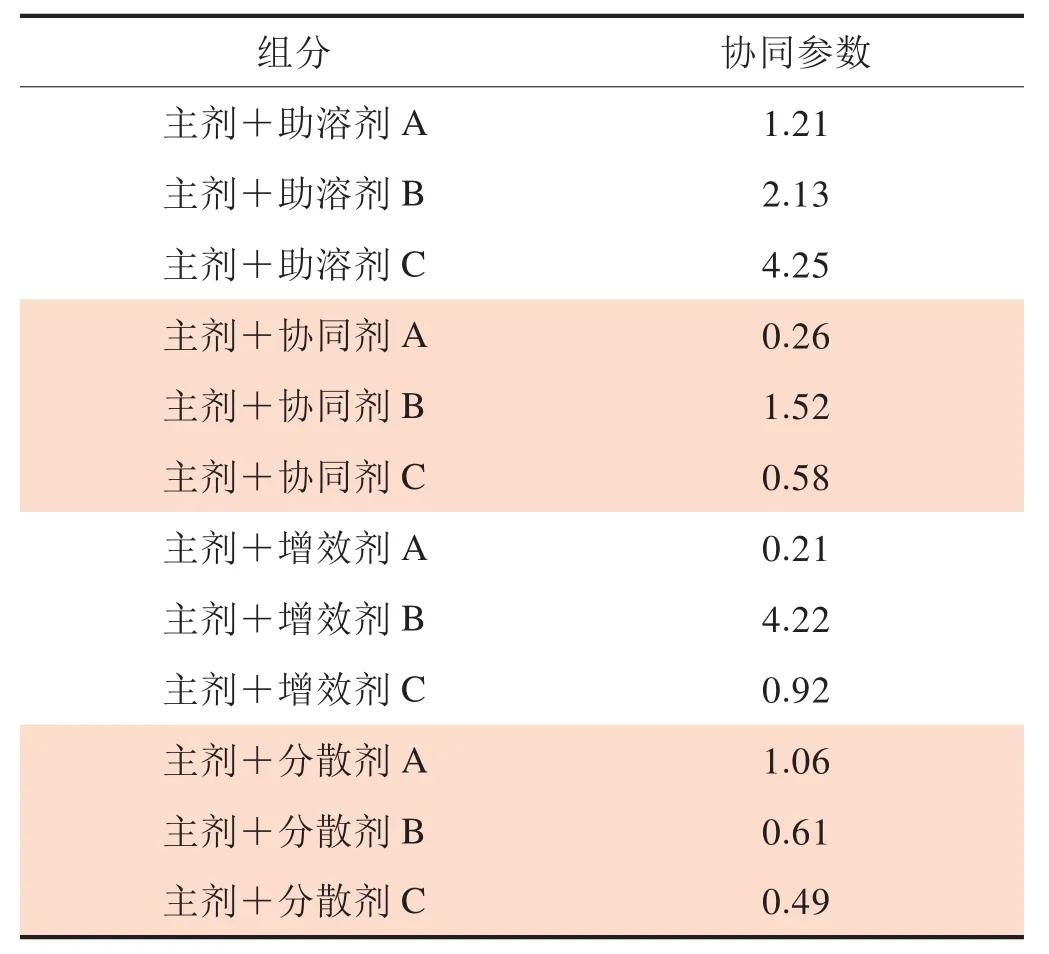

2.1.2 辅剂协同效率实验及结果分析

根据主剂复配优化结果,固定主剂的加量(60%),分别测试90 ℃下加入分散剂、助溶剂、协同剂、增效剂后对缓蚀剂主剂缓蚀效率的影响,如表4所示,按照协同参数计算确定添加辅剂的种类和比例。协同参数计算结果如表5所示。

表4 添加不同辅剂的缓蚀率测试结果表

表5 缓蚀剂主剂与不同类型辅剂之间的协同效果计算表

由表5可以得出主剂与各种辅剂之间的协同参数大于1的计算结果,即辅剂对主剂的缓蚀效果有增加的作用,从而选择主剂+助溶剂C+协同剂B+增效剂B+分散剂A作为缓蚀剂的基础配方组分。

2.2 缓蚀剂配方优化

2.2.1 配方组分正交实验

为降低实验成本,固定增效剂加量为4%,协同剂用量为10%。考虑主剂、分散剂、助溶剂加量对复配配方缓蚀性能的影响,对缓蚀剂主剂、分散剂、助溶剂加量对缓蚀性能的影响进行正交分析,采用三因素四水平,通过分析确定高温缓蚀剂主剂、分散剂、助溶剂的最佳加量,实验结果如表6所示,极差分析如表7所示。

表6 正交实验设计及结果表

表7 正交实验极差分析表

2.2.2 正交实验结果分析

从极差分析(表7)可以得出3种组分的最佳加量:主剂加量60%;分散剂加量 6%;助溶剂加量15%。得到高温酸化缓蚀剂XAI-180配方为:主剂60%+增效剂4%+协同剂10%+分散剂6%+助溶剂15%+调节剂5%。

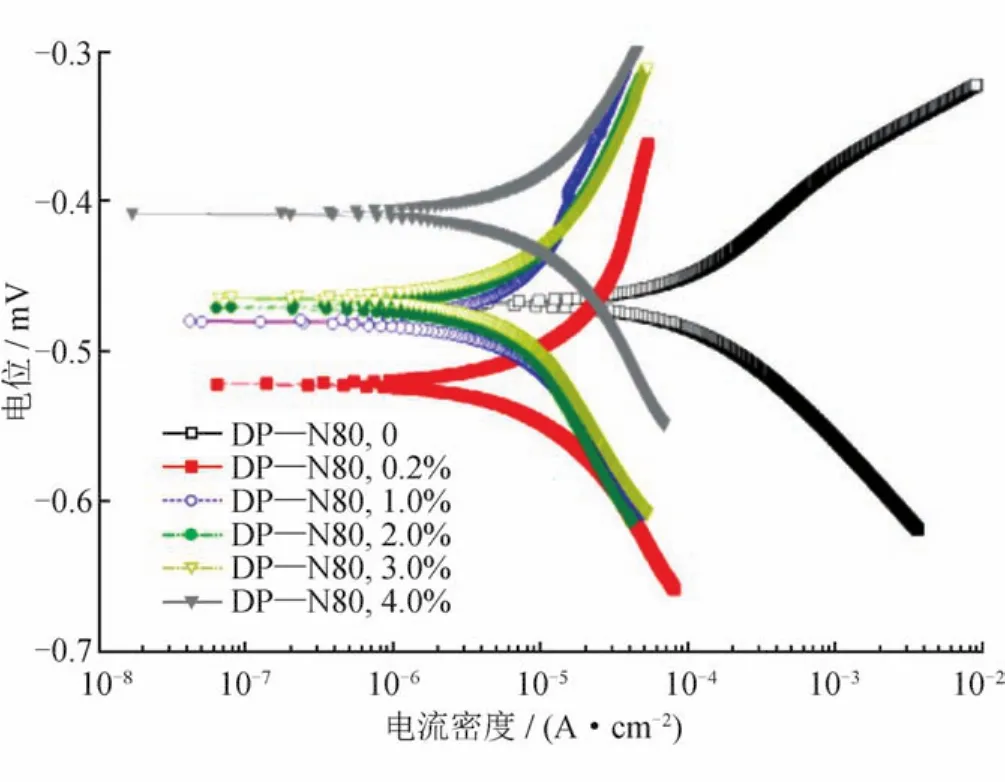

图1 复合缓蚀剂极化曲线图

2.3 缓蚀剂综合性能评价

2.3.1 电化学分析

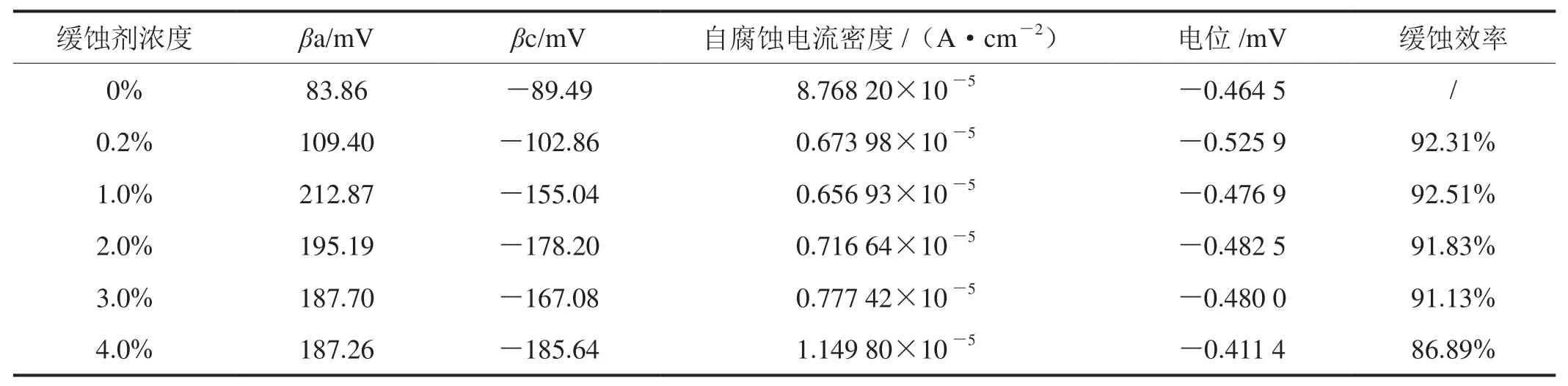

2.3.1.1 极化曲线分析

缓蚀剂加入后测试N80钢的极化曲线如图1所示,自腐蚀电流随缓蚀剂加量增加显著降低,如表8所示。由表8可知,当加入0.2%复合缓蚀剂时,其缓蚀效率为92.31%;当加入1%缓蚀剂时,材料的自腐蚀电流密度最低,为0.656 93×10-5A/cm2,其缓蚀效率最高,为92.51%,且随着缓蚀剂加量的增多, 其缓蚀效率逐渐降低,当加入4%缓蚀剂浓度时,材料的自腐蚀电流密度增加至1.149 80×10-5A /cm2,缓蚀效率又降低至86.89%,说明一定温度条件下缓蚀剂在酸液体系中存在最佳浓度。

2.3.1.2 交流阻抗分析

不同体系下测试N80钢交流阻抗图如图2所示,在第一象限高频端都出现了比较规则的半圆容抗弧,半圆直径增大即反应电阻增大,且随着缓蚀剂的加入,反应电阻增大,说明缓蚀剂的加入减缓了腐蚀的发生;另外,在低频区出现阻抗扩散现象,说明缓蚀膜致密,但致密程度还需要加强,才能更加有效地阻止腐蚀粒子的扩散行为,当缓蚀剂加量为1%时,反应电阻最大,与极化曲线拟合结果一致。

通过极化曲线及交流阻抗分析可以看出,形成的XAI-180缓蚀是以吸附成膜为主、既能抑制阴极反应又能抑制阳极反应的混合控制型缓蚀剂,其在不同的温度条件下的加入浓度与缓蚀效率不是正相关关系,存在临界最佳浓度。

2.3.2 缓蚀及配伍性评价

2.3.2.1 腐蚀速度评价

分别在20%浓度的常规酸和胶凝酸(胶凝剂0.4%、0.8%)中加入5% XAI-180酸化缓蚀剂,统一按压力16 MPa,转速60 r/min,时间4 h的条件,测试了180 ℃条件下N80钢片的动态腐蚀速率。常规酸中钢片的腐蚀速率为70 g/(m2·h),满足行业一级标准要求;在0.4%和0.8%胶凝酸体系的平均腐蚀速率均低于100 g/(m2·h),具有良好的高温缓蚀性能。

表8 N80钢在加入缓蚀剂的20%酸液体系中的腐蚀电化学参数表

图2 复合缓蚀剂交流阻抗图

2.3.2.2 与酸液体系的配伍性能

胶凝酸体系中加入缓蚀剂后酸液组分均匀、没有出现分层和沉淀现象,观察72 h后,体系仍保持稳定状态(表9)。

2.3.2.3 对酸液体系缓速性能的影响

XAI-180缓蚀剂加入胶凝酸体系中,自制岩心在160 ℃条件下实验结果如表10所示。说明体系在高温下仍具有较好的缓速性能。

表9 与胶凝酸体系的配伍性测试表

表10 自制岩心缓速性能评价表

3 结论

1)通过曼尼希碱季铵盐缓蚀剂与喹啉季铵盐缓蚀剂主剂复配以及辅剂优选,能够在主剂与主剂之间、主剂与辅剂之间产生明显的协同效应,提高缓蚀剂的高温缓蚀性能。

2)电化学分析测试表明,形成的高温缓蚀剂以吸附成膜为主,既可以抑制阴极反应又可以抑制阳极反应,实现腐蚀混合控制,能很好地适应高温酸化井下管柱腐蚀防护的需要。

3)缓蚀性能及配伍性测试表明,形成的高温酸化缓蚀剂在180 ℃,20%盐酸浓度的胶凝酸体系中具有良好的缓蚀性和配伍性,能满足180 ℃以上储层酸压施工的需要。