纳米热喷涂技术和涂层研究的进展

2019-11-11蔡峰

蔡 峰

上海宝钢股份有限公司镀锡板厂,上 海 200431

二十一世纪,随着国防科技水平的提升以及材料磨损、腐蚀造成的经济损失的加剧,人们对于涂层材料的结构设计、性能(如耐高温、隔热、耐磨防腐等)和使用寿命提出了更高的需求.热喷涂技术作为表面工程领域中一个重要的应用分支,包含大气等离子喷涂(APS)、超音速火焰喷涂(HVOF)和电弧喷涂(AS)等微米级常规涂层喷涂[1],已经广泛应用于化工、石油、机械和电力等领域中[2].而新兴的纳米材料及与热喷涂组合后形成的热喷涂纳米涂层,在性能上具有更大的竞争优势,可以有效地解决涂层具有更高性能的需求.因此,梳理了近10年热喷涂纳米涂层的喷涂工艺与研究成果的进展,为后续热喷涂纳米涂层的研究提供可借鉴的指导.

1 热喷涂纳米涂层简介

所谓热喷涂纳米涂层,是基于纳米热喷涂技术,将纳米材料与热喷涂工艺相结合,严格控制涂层材料的纳米级尺寸,在基体表面沉积形成的涂层.

热喷涂制备纳米涂层的优势:材料方面,与常规的微米级涂层相比,热喷涂纳米涂层因其突破了材料尺寸的极限,具备了纳米材料的优异性能,可实现单一性能的强化、改性,甚至实现多种性能共存的可能;工艺方面,与其它制备纳米涂层的表面制备技术相比,热喷涂工艺简单,对于喷涂涂层和基底材料的可选择范围要求更加宽泛,对工件基底尺寸和涂层厚度范围更加广阔,还能保持涂层较高的沉积率.热喷涂纳米涂层的限制因素:材料方面,因为纳米材料自身结构特点,质量轻且比表面积大,在喷涂的送粉和喷涂过程中会出现送粉不连续和沉积率低的问题,降低涂层的性能,现今通过喷涂前纳米颗粒再造粒的方法进行处理;工艺角度,伴随喷涂过程中焰流温度的升高,具备纳米晶结构的团聚颗粒在形成涂层的过程中极易生长,如何通过工艺参数的控制,来有效保留纳米晶结构便至关重要[3].

2 国内外热喷涂纳米涂层的方法及现状

热喷涂纳米涂层材料的技术虽然起步较晚,发展却十分迅速.随着纳米颗粒再造粒工艺和喷涂工艺的改进与优化,近十年来对于热喷涂纳米涂层的粉末颗粒成分及配比的选择及喷涂工艺参数的实验研究已经逐步深入且细化,初步形成了各自的体系.

2.1 热喷涂纳米涂层的喷涂工艺

为了保证涂层材料纳米结构的完整性,保证喷涂后的涂层具有纳米材料的优异性能,在常规喷涂工艺的基础上,三个新兴的方法分为为悬浮液等离子喷涂(SPS),高速火焰喷涂(HVOF)与冷动力喷涂(CGDS).

2.1.1 悬浮液等离子喷涂(SPS)

悬浮液等离子喷涂(SPS),喷涂的原料粉末为纳米陶瓷粉末的悬浮液,通过等离子喷涂方式进行喷涂、沉积,最终得到含有纳米结构的微纳级涂层.

其独特的工作原理为通过送粉器将喷涂前的悬浮液送至等离子喷嘴内部,悬浮液在高压下发生分散或者雾化后进入到等离子的焰流中,在高温高速的焰流中发生蒸发和部分烧结,并在焰流喷出的过程中发生剪切变形,进一步缩小悬浮液液滴的尺寸,同时悬浮液在飞行过程中蒸发吸热,可以保留部分氧化物纳米粉末的结构,最终形成具有纳米结构的氧化物或氧化物复合材料的涂层.由于等离子喷涂焰流温度足够高,因此适用于氧化物或碳化钨纳米粉末材料,如WC,ZrO2,Al2O3-Y2O3等.

2.1.2 超音速火焰喷涂(HVOF)

超音速火焰喷涂(HVOF),是以氧气和煤油为燃烧介质,纳米粉末材料在高压高速的焰流中分散,纳米粉末材料以半融化状态撞击基体表面形成纳米结构涂层.

工作原理是通过送粉系统将纳米喷涂粉末材料送至喷枪筒,氧气和煤油在燃烧室中点火,连续燃烧喷出的高速焰流流经喷枪筒,通过径向送粉的方式,将纳米粉末材料送入高温(3000 K)高速(700 m/s)的焰流中,纳米粉末材料在飞行过程中融化、分散,最终撞击基体表面,形成纳米涂层.因为超音速火焰喷涂的温度在3000 K附近,不适合易氧化的单一金属材料,常用于含有碳化物的金属或合金复合纳米材料,如WC-Co,MCrAlY,Al2O3-SiC等.

2.1.3 冷动力喷涂(CGDS)

冷动力喷涂,顾名思义,利用空气动力学规律,纳米粉末材料通过轴向送粉,送入到低温(600 ℃)、高压高速(300~1200 m/s)的焰流中充分混合,在完全固态的状态下直接撞击基体表面,形成具有较大塑性形变的纳米涂层.

其工作原理为将纳米粉末材料通过送粉系统送至通有高速压缩气体的德拉瓦尔喷嘴处,因被加热的喷嘴温度仅为600 ℃左右,远低于纳米粉末材料的熔点,所以纳米粉末材料在低温和高速的焰流中被加热和加速,最终以固态撞击基体,形成塑性形变较大的纳米涂层.正因为喷枪的加速温度较低,且纳米粉末在焰流中飞行时间短,因此其纳米结构得以保留,形成含有纳米结构的涂层.因为冷动力喷涂具有低温高速的特点,因此需纳米粒子必须具有较好的塑性形变能力,该法更适合单一金属或合金的纳米粉末材料,包括Al,Zn,Cu,Ag,W,Mo,Ti等[4].

2.2 喷涂纳米功能性涂层

近十年来,人们对于热喷涂功能性纳米涂层的研究已经逐渐深入,比较成体系的研究主要集中在纳米结构耐磨涂层,纳米结构防腐涂层和纳米结构热障涂层.

2.2.1 热喷涂纳米结构耐磨涂层

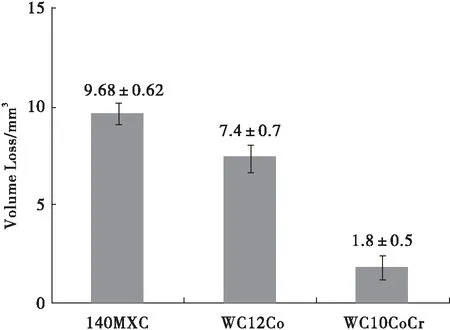

C.R.C.Lima[5]等人采用超音速火焰喷涂和电弧喷涂,在相同的喷涂参数条件下,成功制备了纳米WC-10Co4Cr和WC-12Co复合涂层,涂层厚度分别为500 μm和450 μm,并进行摩擦磨损性能的对比,其磨损损失量如图1所示.结果表明,超音速火焰喷涂制备的纳米涂层的耐磨损性能更好,其中以纳米WC-10Co4Cr的复合涂层性能最好,比超音速火焰喷涂制备的WC-12Co复合涂层的耐磨性高5倍,即其寿命约是WC-12Co的5倍.

图1 基材、纳米WC-12Co和WC-10Co4Cr复合涂层磨损体积损失量对比Fig.1 Comparison of wear volume loss of substrate,nano WC-12Co and WC-10Co4Cr composite coatings

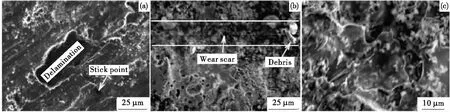

李万青[6]等人采用超音速等离子喷涂方法,在0Cr13Ni5Mo马氏体不锈钢基底上,在相同的喷涂工艺参数下,分别喷涂厚度均为(300±15)μm的WC-17Co纳米和微米级涂层,并对二种涂层的常规性能如孔隙率、结合强度和耐磨性进行了检测:从孔隙率角度,纳米级涂层和微米级涂层的平均孔隙率分别为0.64%和0.93%,即纳米涂层的孔隙率仅为微米级涂层孔隙率的2/3;结合强度方面,纳米级涂层和微米级涂层的平均结合强度分别为69.2MPa和56MPa,即纳米级涂层的结合强度性能比微米级提升了23.5%;最后,耐磨性能分析,二者涂层均属于轻微的磨粒磨损形式,如图2所示,测试表明二者的磨损量分别为基体磨损量的10.9%和14.9%,纳米涂层的磨损量仅为微米涂层的73.15%.

图2 纳米涂层(a)、微米涂层(b)和基体(c)的摩擦磨损形貌图Fig.2 Friction and wear profile of nano-coating(a), micro-coating(b) and matrixs(c)

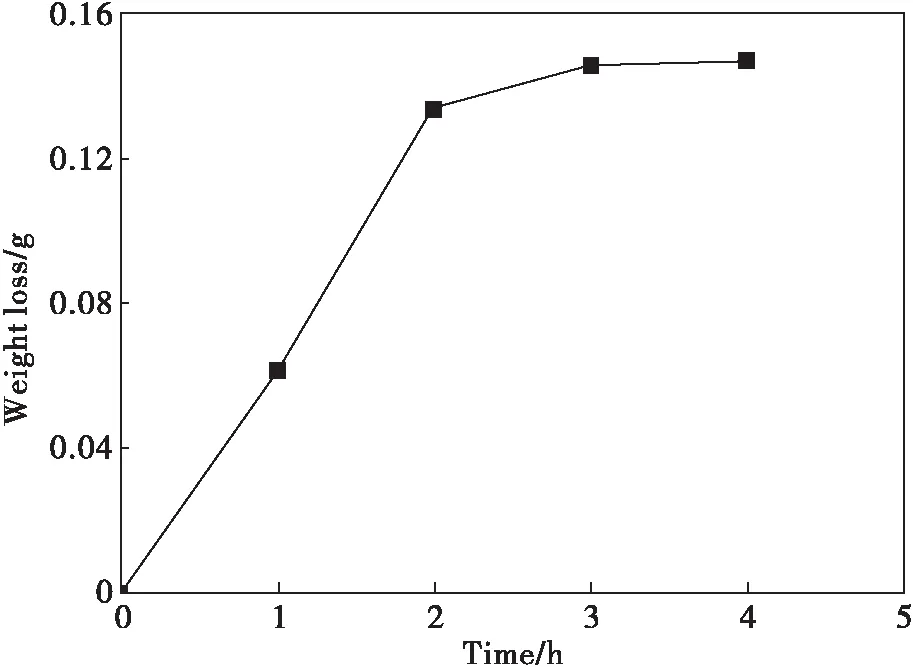

石绪忠[7]等人采用大气等离子喷涂方法,在相同的工艺参数条件下,以钢为基体进行了纳米Al2O3/TiO2复合纳米涂层和微米涂层的制备,并针对二种涂层的常规性能进行测试.结果表明,纳米级Al2O3/TiO2的在大载荷球盘模式下的摩擦磨损性能优异,4 h试验时间内,涂层的磨损率为3.68×10-2g/h(过程失重与时间的关系如图3所示),且摩擦系数的稳定值在0.37~0.40,表明纳米Al2O3/TiO2复合涂层比常规的微米级复合涂层具有更加优异的耐磨性能.

图3 纳米Al2O3/TiO2复合涂层磨损量与时间的对应关系Fig.3 Corresponding relationship between wear amountment and time of nano-Al2O3/TiO2 composite coating

Jianhui Yan[8]等人利用空气等离子喷涂,在镍基合金上制备以纳米ZrO2为添加剂的二硅化钼(MoSi2)基复合涂层.通过SEM和XRD的测试证明:ZrO2-MoSi2复合涂层中确实存在纳米ZrO2结构,并在T-MoSi2和H-MoSi2相之间相互转化;针对复合涂层的高温摩擦磨损性能,将该复合涂层与1100 ℃下的纯MoSi2涂层进行比较,ZrO2-MoSi2复合涂层的耐磨性最佳.结果表明,纳米ZrO2的加入可明显提高MoSi2涂层的耐磨性.

上海英佛曼纳米科技股份有限公司采用100 nm以下的WC-12Co粉末用超音速火焰喷涂制备的纳米结构的涂层,涂层厚度为200~250 μm, 涂层结合力为100 MPa, 其耐磨损性能从微米涂层的100万转磨损至坏提高到1000万转无损坏,使得攀钢输送辊道的过钢量从9万吨提高到了280万吨,使用寿命提高了30多倍.

2.2.2 热喷涂纳米结构防腐涂层

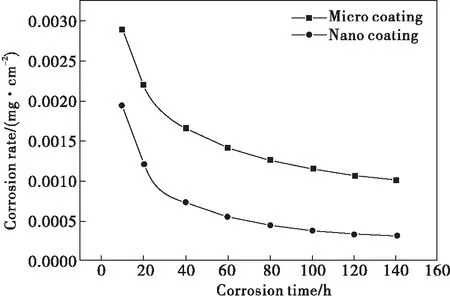

刘晓明[9]等人采用超音速火焰喷涂方法,在20G钢表面成功制备出纳米Fe-Al/Cr3C2复合涂层,为了突出涂层抗高温腐蚀的性能,分别测试了为微米、纳米级的Fe-Al/Cr3C2复合涂层的参数,并对腐蚀动力学曲线进行拟合,测算出二者腐蚀速率的差距(图4).结果表明,在经140 h的中性盐雾试验后,纳米级的Fe-Al/Cr3C2复合涂层的腐蚀速率仅为微米级的29.5%,这意味着在同样的腐蚀环境中纳米级Fe-Al/Cr3C2复合涂层的寿命是微米级涂层寿命的3倍.

图4 Fe-Al/Cr3C2复合涂层动力学曲线的拟合腐蚀速率Fig.4 Fitting corrosion rate of kinetic curve of Fe-Al/Cr3C2 composite coating

李威霆[10]等人利用悬浮液热喷涂方法,成功制备出纳米Al/TiO2复合梯度涂层.通过SEM表征涂层结构发现,微米级的团聚体中依然存在10~20 nm的TiO2纳米级结构,因此确保了实验的成功.对于防腐蚀性能的测试,经过120 h的中性盐雾试验发现,带有Al/TiO2的纳米梯度涂层几乎没有显著缺陷,整体状况良好,具有更长的使用寿命.

2.2.3 热喷涂纳米结构热障涂层

R.S.Lima[11]等人利用大气等离子喷涂,制备纳米ZrO2-7wt.%Y2O3复合涂层.在空气中、在1400 ℃下将涂层进行热处理1,5和20 h后,针对其导热性能进行了测试.结果发现,与密集区域相比,多孔纳米带表现出优异的烧结驱动力,使得纳米区以比密度更大的基质区域收缩速度加剧,从而形成了重要的网络涂层微观结构,其导热率和弹性模量值大约仅为传统涂层的一半,具有极好的隔热性能.

梁波[12]等人通过大气等离子喷涂,成功制备了ZrO2-3wt.%Y2O3的纳米复合涂层.通过SEM观察发现:涂层中存在大量微小气孔,并且能够观察到纳米结构的存在;对于其导热性能检测得知,导热系数仅为0.63~0.80 W/m·K,表明ZrO2-3wt.%Y2O3的纳米复合涂层适合作为热障涂层.

3 结 语

面对高端设备和零件对涂层的耐磨、防腐和热障等性能的新需求,纳米热喷涂技术提供了一种解决问题的新思路[13].研究表明,纳米热喷涂涂层突破了材料的尺寸限制,为涂层带来了纳米材料具有的独特性能,无论是涂层的孔隙率、强度、硬度和韧性,都较常规微米级涂层有很大的进步.同时,纳米结构对于涂层耐磨损、防腐蚀和热障性能与微米级涂层相比也有了质的飞跃,使用寿命寿命可延长3~5倍.同时,采用热喷涂的方式来沉积纳米涂层,对于环境污染小,粉体材料和基材的可调节范围大,操作简单方便.目前,纳米热喷涂技术已逐渐走向工业应用,相信在不久的将来,其必将在工业领域中的表面工程技术方向面大放异彩.