基于ANSYS 有限元分析的膨胀烟丝浸渍器压料装置设计

2019-11-11孙科雷姚科东龚剑强丁男哲

孙科雷,郑 超,姚科东,龚剑强,林 斌,丁男哲,章 敏

浙江中烟工业有限责任公司宁波卷烟厂,浙江省宁波市奉化经济开发区葭浦西路2001 号 315040

膨胀烟丝是卷烟叶组配方的重要组分[1],叶丝经过膨胀后填充能力增加,可以减少卷烟中叶丝耗用量,降低卷烟燃烧产生的焦油量[2]。因此,烟丝填充值是考察卷烟产品品质的关键指标之一,对于膨胀烟丝的掺兑使用具有较大影响[3-4]。二氧化碳膨胀烟丝是国内应用较成熟的技术[5-6],采用液态二氧化碳对烟丝进行浸渍,在烟丝内部和表面形成干冰,烟丝通过文丘里管快速进入升华管,在高温热气流中二氧化碳迅速升华,促使烟丝膨胀。浸渍器是二氧化碳膨胀烟丝生产线上的核心设备,主要完成二氧化碳对烟丝的浸渍,形成低温干冰烟丝。一般情况下,烟丝表面密度为0.4~0.8 g/cm3,液态二氧化碳在-7.5 ℃时的密度为0.968 g/cm3,在浸渍过程中一部分烟丝漂浮在液态二氧化碳上方,导致烟丝无法完全浸渍,由此对烟丝膨胀率和填充值造成影响。目前对于液态二氧化碳烟丝膨胀法的工艺原理、参数优化、系统控制等方面已有较多研究。其中,崔伟等[7]分析了膨胀热端工艺参数对膨胀烟丝内在质量的影响;廖和滨等[8]对干冰膨胀烟丝生产线热端系统进行了优化改进;张铁荣等[9]对CO2膨胀烟丝工艺浸渍器控制系统进行了改进;吴敬华[10]采用综合平衡法确定了升华温度、蒸汽流量、塔内风速、浸渍时间4 个最佳工艺参数。上述研究或改进在一定程度上提高了烟丝浸渍效果的稳定性,但对于解决浸渍器内部烟丝浮于液态二氧化碳表面而造成浸渍效果差等问题则鲜见报道。ANSYS 有限元分析软件能够与大多数计算机辅助设计软件(CAD,Computer Aided Design)对接,可用于结构、流体、电场、磁场、声场分析,在核工业、铁道、石油化工、航空航天、机械制造等领域应用广泛[11-14]。为此,通过对浸渍器工作原理进行分析,设计了一种圆锥形浸渍器压料装置,并利用ANSYS 有限元分析软件对其设计合理性进行验证,以期提高烟丝浸透率和叶丝膨胀率,改善卷烟产品品质。

1 问题分析

在实际生产中,当工艺泵将液态二氧化碳由浸渍器底部泵入浸渍器内部时,由于液态二氧化碳密度大于烟丝表面密度,一部分烟丝因浮力作用飘浮在液面上方,没有被浸泡在液态二氧化碳中,造成部分烟丝存在未浸透现象,见图1。未浸透烟丝硬度低,手感较软,这是由于烟丝细胞组织内的干冰未能达到饱和状态或根本没有干冰,当烟丝进入热端进行膨胀处理时,会造成烟丝膨胀率和填充值下降,影响卷烟产品品质。此外,未浸透烟丝进入膨胀塔内容易烧焦,导致热端除尘器、集灰小车起火,存在安全隐患。

图1 烟丝浸渍示意图Fig.1 Schematic diagram of cut tobacco dipping

2 系统设计

2.1 结构组成

为保证气态二氧化碳能够顺利通过且能完全压住上部烟丝,浸渍器压料装置设计为空心形状。空心装置的理想模型有圆柱形和圆锥形,相同底面积下圆锥所用材料少、质量轻且对上盖影响小。为此,浸渍器压料装置为两个大、小圆锥体重叠套在一起,主要由外圆锥压料板、内圆锥压料板、连接板、十字支架等部分组成,见图2。

图2 浸渍器压料装置外形示意图Fig.2 Schematic diagram of shape of pressing device in impregnator

在不改变浸渍器原有结构前提下,利用浸渍器上盖的网罩固定螺栓,将压料装置固定在上盖上,通过上盖的开启或关闭动作带动压料装置上升或下降。为了压住更多的烟丝,压料装置的圆锥直径应尽可能大,而压料装置的总高度直接影响圆锥直径,所以高度取最大值。此外,浸渍器采用伸缩溜槽来填充烟丝,浸渍器上盖与伸缩溜槽的极限位置距离为700 mm,因此压料装置的总高度不超过700 mm。由图3 可见,液态二氧化碳的最高液位即为浸渍器中间温度传感器位置,为充分浸透烟丝,压料装置的下端应尽量达到中间传感器位置。当浸渍器关闭时,最上方传感器距离上盖距离为390 mm,3个传感器之间的距离均为200 mm。

在实际生产中发现,中间传感器检测到液态二氧化碳与补液泵停止补液之间存在时间差,导致二氧化碳液位上升近10 mm。由于浸渍器关闭时上盖与中间传感器之间距离为590 mm,结合二氧化碳液位变化情况,压料装置总高度确定为580 mm。当浸渍器关闭时压料装置下端与浸渍器壁接触,根据图4 和勾股定理可求解大圆锥最大允许直径。

图3 浸渍器压料装置结构示意图Fig.3 Schematic diagram of structure of pressing device in impregnator

图4 大圆锥直径计算示意图Fig.4 Schematic diagram of calculation of larger cone diameter

大圆锥最大允许直径计算公式为:

分析可见,大圆锥最大允许直径不能超过563×2=1 126 mm,考虑到未浸透烟丝的分布情况以及压料装置的质量,选定大圆锥直径为900 mm。根据圆锥直径利用AUTOCAD 软件进行旋转模拟,上盖关闭时与浸渍器壁的最小距离为64 mm,不会发生干涉现象。将大圆锥均分为三等分,得到小圆锥直径为300 mm。

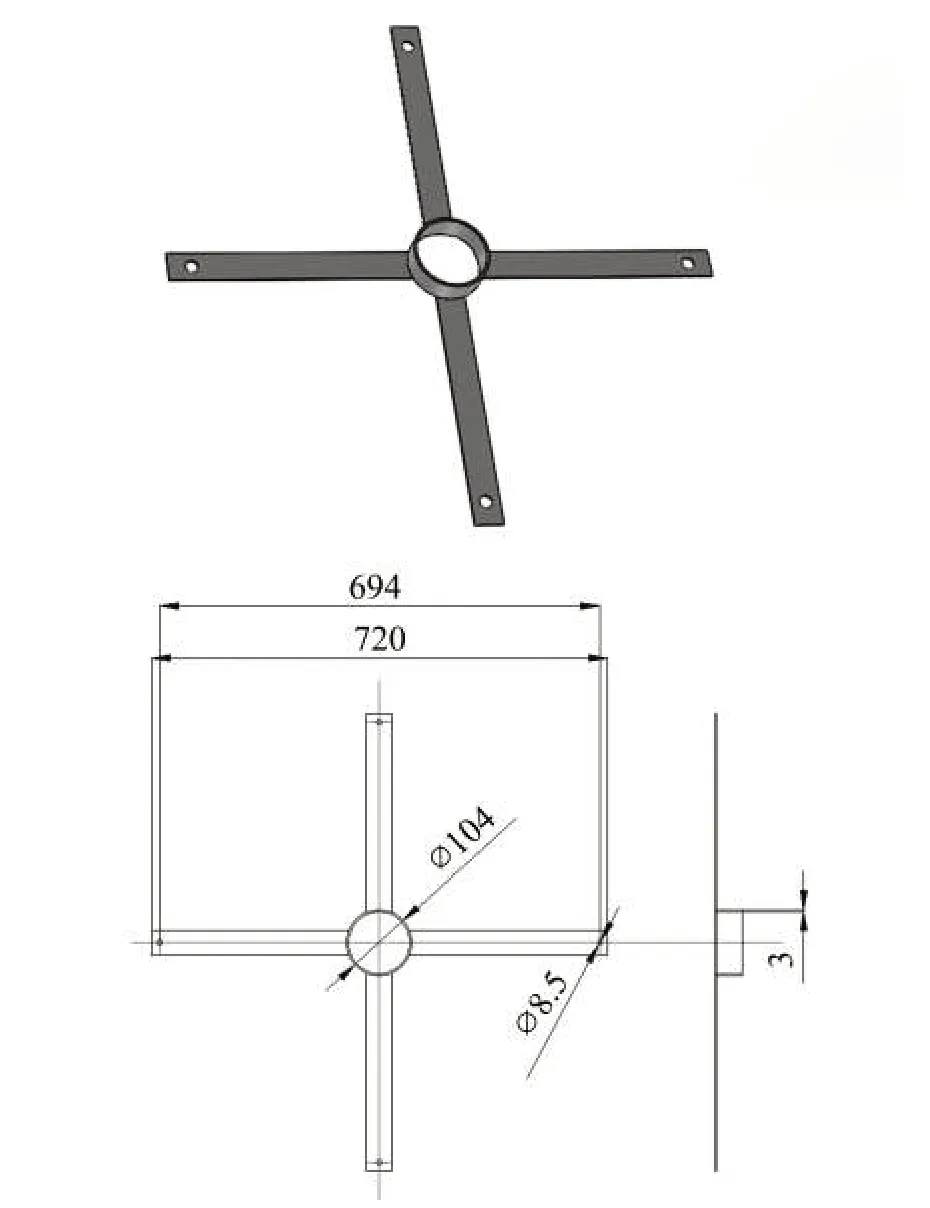

由图5 可见,压料装置的安装支架设计为十字撑形状,利用上盖网罩的4 个固定螺栓进行固定,在上盖中心有一圆孔与外部管路相连用于吹扫和加压,因此十字撑的中心部分为圆环状。经过测量安装浸渍器网罩的两对螺栓中心距为694 mm,螺栓尺寸为M8,为此在支架相应位置加工4 个直径为8.5 mm 的孔,以便将压料装置安装于浸渍器上盖上方。

图5 安装支架设计图Fig.5 Design diagram of installation bracket

2.2 强度校核

2.2.1 压料装置受力计算

在生产中烟丝同时受到液态二氧化碳浮力、压料装置压力以及自身重力的影响,通过计算液态二氧化碳浮力和烟丝自身重力,可得到压料装置对烟丝施加的压力,即压料装置受到向上的反作用力。在浸渍器内有烟丝和无烟丝两种情况下,通过测量液体二氧化碳质量变化,根据阿基米德原理[15]计算烟丝体积。无烟丝情况下,连续6 d测量制冷时泵入浸渍器内的液态二氧化碳质量,结果见表1。可见,无烟丝时泵入的液态二氧化碳平均质量为2 318 kg。

表1 无烟丝制冷时泵液质量Tab.1 Weight of pumped liquid CO2 without tobacco during refrigeration (kg)

有烟丝情况下,连续测量6 批次正常浸渍时泵入浸渍器内的液态二氧化碳质量,结果见表2。可见,有烟丝时泵入的液态二氧化碳平均质量为1 903 kg。

表2 有烟丝正常浸渍时泵液质量Tab.2 Weight of pumped liquid CO2 containing tobacco during dipping (kg)

由表1 和表2 可知,有烟丝与无烟丝的液态二氧化碳质量差为:

查阅资料可知,在-6℃、3 MPa 压力下,液态二氧化碳的密度为968 kg/m3,由此可得:

式中:V烟丝为烟丝体积,m3;Vco2为液态二氧化碳体积,m3。

烟丝受到的浮力:

式中:F 为烟丝受到的浮力,N;ρ为液态二氧化碳密度,取968 kg/m3;g为重力加速度,取9.8 m/s2。

压料装置受到向上的力:

式中:F压为压料装置受到向上的力,N;F 为烟丝受到的浮力,N;m 为每批次烟丝质量,取350 kg;g 为重力加速度,取9.8 m/s2。

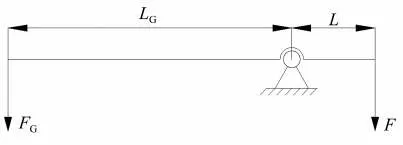

2.2.2 安装压料装置后上盖受力分析

浸渍器上盖由液压缸提供动力,通过连杆机构完成开闭。当浸渍器上盖处于水平位置闭合状态时,在开启的瞬间液压缸的载荷最大,为此需要计算浸渍器上盖水平位置时,液压缸能否提供足够的动力。已知液压缸力臂L 为300 mm,浸渍器上盖与压料装置的质心力臂LG为1 140 mm,见图6。采用厚度1 mm 的不锈钢制作大、小圆锥,十字支架选用厚度3 mm 的不锈钢焊接,圆锥与支架相连选用厚度2 mm 的不锈钢焊接,完成加工后压料装置总质量为16 kg。

图6 水平位置时浸渍器上盖受力分析示意图Fig.6 Schematic diagram of load acted on top lid of impregnator at horizontal position

查阅资料可知,浸渍器上盖质量为1 200 kg,加装压料装置后质量为1 216 kg。因此,自重力矩为:

式中:MG为压料装置与浸渍器上盖的自重力矩,N·m;FG为压料装置与浸渍器上盖的重力,N;LG为压料装置与浸渍器上盖的力臂,m;mG为压料装置与浸渍器上盖的质量,kg;g 为重力加速度,取9.8 m/s2。

根据液压缸型号C-SBB-2HRLS33MC-500,查阅资料可知,缸径127 mm,R1=63.5 mm;杆径63.5 mm,R2=31.75 mm。因此,液压缸内油液的有效作用面积为:

式中:S 为液压缸内油液的有效作用面积,m2;R1为液压缸半径,m;R2为液压缸活塞杆半径,m。

根据液压泵型号PV023R1K1T1NMFW,查阅资料可知,额定压强为35 MPa,将上盖驱动液压回路中溢流阀压强设定为8 MPa,故Pmax=8 MPa。因此,液压泵提供给液压缸的最大压力为:

式中:Fmax为液压泵提供给液压缸的最大压力,N;Pmax为液压泵提供给液压缸的压强,Pa;S 为液压缸内油液的有效作用面积,m2。

液压缸最大力矩为:

式中:Mmax为液压缸最大力矩,N·m;Fmax为液压泵提供给液压缸的最大压力,N;L 为液压缸力臂,m。

由此可见,Mmax>MG。因此,改进后液压缸能够带动浸渍器上盖动作,符合设计要求。

2.2.3 压料装置的应力计算

压料装置采用厚度1 mm 的不锈钢SUS304,其许用正应力为137 MPa,屈服强度σ0.2≥205 MPa。由图7 可见,压料装置受到的力F压可以分解为F1和F2。在F1的作用下,压料装置内部产生正应力,故压料装置载荷P=F压=637 N。

图7 压料装置受力分析示意图Fig.7 Schematic diagram of load acted on pressing device

压料装置载荷P 作用在大、小圆锥的下端面上,则压料装置的受力面积为:

式中:S大圆锥为大圆锥下端面受力面积,m2;R外为大圆锥下端面外半径,m;R内为大圆锥下端面内半径,m。

式中:S小圆锥为小圆锥下端面受力面积,m2;r外为小圆锥下端面外半径,m;r内为小圆锥下端面内半径,m。

式中:S总为压料装置总受力面积,m2;S大圆锥为大圆锥下端面受力面积,m2;S小圆锥为小圆锥下端面受力面积,m2。

压料装置内部应力为:

式中:σ为压料装置内部应力,MPa;P 为压料装置载荷,N;S总为压料装置总受力面积,m2。

查阅资料可知,不锈钢SUS304 的抗疲劳系数为1.5~3.0,抗变形系数为1.2~2.0,抗断裂系数为2~4。取最大系数进行计算,得到安全系数为:

压料装置的最大应力为:

式中:σmax为压料装置的最大应力,MPa;σ为压料装置内部应力,MPa;K 为安全系数。

计算结果表明,压料装置的最大应力小于不锈钢许用正应力137 MPa 和屈服强度205 MPa,符合设计要求。

2.2.4 ANSYS 静力学校核

利用ANSYS 有限元分析软件对压料装置进行静力学校核。静力分析载荷施加方法:将烟丝受到的液态二氧化碳浮力减去自身重力后作用在压料装置上,即压料装置内外两个圆锥受到垂直向上的力F压=637 N。压料装置网格划分见图8。

图8 压料装置网格划分图Fig.8 Diagram of grid division in pressing device

在烟丝浸渍过程中,随着液态二氧化碳的泵入,压料装置承受的载荷逐渐变大,进而产生变形和应力集中。由图9 可见,在X 轴上产生5.581 7×10-6mm 的变形量,在Y 轴上产生8.003 3×10-6mm的变形量,在Z 轴上产生5.879 4×10-6mm 的变形量。

压料装置整体受力变形分布见图10,变形部分主要位于压料装置下部,最大变形为4 个支撑的中间位置(图10 中红色部分),最大变形量为1.157 8×10-5m。

压料装置整体受到的应力分布见图11,承受的最大应力为2.657 6×106Pa(约2.66 MPa),远小于不锈钢SUS304 许用正应力137 MPa 和屈服强度205 MPa。

3 应用效果

3.1 试验设计

材料:膨胀烟丝(浙江中烟工业有限责任公司宁波卷烟厂提供)

图9 烟丝浸渍过程中X 轴、Y 轴和Z 轴方向上的变形量Fig.9 Deformations in X-axis,Y-axis and Z-axis directions during tobacco dipping

图10 压料装置整体变形图Fig.10 Overall deformation diagram of pressing device

图11 最大应力分析图Fig.11 Diagram of maximum stress analysis

仪器和设备:V-23 浸渍器(德国SCHOLZ 公司);SB16001 型电子天平(精度1 g,瑞士Mettler Toledo 公司);D61C 型填充测定仪(精度0.01 cm3/g,德国Borgwaldt 公司)。

测试方法:每批次烟丝350 kg,取浸渍处理后位于顶部的30 kg 左右烟丝进行膨胀加工处理,根据《卷烟工艺规范》[16]的方法,分别检测浸渍器加装压料装置前后各5 批次的烟丝填充值。

3.2 数据分析

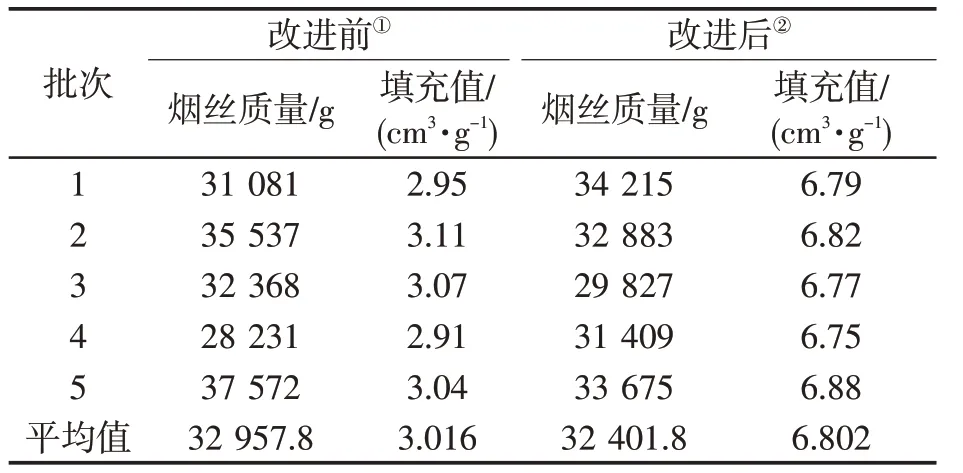

由表3 可见,改进后浸渍器内顶部烟丝的浸渍效果显著提高,烟丝填充值由改进前3.016 cm3/g增加到6.802 cm3/g,膨胀率提高125.5%,满足烟丝填充值6.4~7.4 cm3/g 的工艺要求,有效降低了卷烟生产成本。

表3 改进前后浸渍器内顶部烟丝质量及填充值对比Tab.3 Comparison of weight and filling value of upper layer cut tobacco inside impregnator before and after modification

4 结论

基于干冰膨胀烟丝的生产原理,通过对浸渍器工作过程进行研究,设计了一种圆锥形浸渍器压料装置,并采用ANSYS 有限元分析软件对压料装置的受力进行仿真分析,验证了其设计合理性。以宁波卷烟厂生产的膨胀烟丝为研究对象进行测试,结果表明:加装压料装置后较好地解决了浸渍器内顶部烟丝浸渍效果差等问题,浸渍器内顶部烟丝填充值提高3.786 cm3/g,膨胀率提高125.5%,有效降低了卷烟生产成本,进一步完善了膨胀烟丝生产工艺。