1 000 MW 超超临界二次再热燃煤机组烟气余热利用研究

2019-11-11李洪泉

李洪泉

(华电莱州发电有限公司,山东 莱州 261400)

0 引言

以煤炭为燃料进行发电转换的机组是我国电力系统能源格局中极为重要的组成部分,随着社会经济的发展,采用节能高效的燃煤发电机组成为必然趋势。据测算,燃煤机组燃烧释放热量只有约1/3 直接转化为电能,其余热量均以烟气与其他散热形式进入大气环境中,因此研究烟气余热利用对于燃煤机组节能降耗、降低发电煤耗、提高经济与社会效益具有重要意义[1]。

目前烟气余热利用研究较多,基本可以概括为利用相应的加热设备对工质进行加热,以此获取热量的再利用。上述加热设备的布置形式及装置中加热的工质不同,热量回收效率及机组经济效益也不同。同时由于燃煤发电机组烟气余热所含热量基数较大,提高其热量回收效率经济效益可观。

1 烟气余热回收装置布置

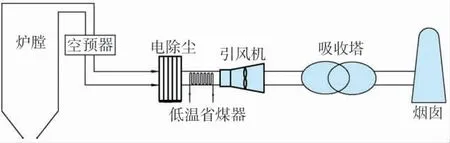

由于燃煤机组的特性及燃烧特点,一般选取低温省煤器作为烟气余热回收装置,依据其布置的位置不同,共有4 种不同方案[2]。

方案Ⅰ为电除尘器前水平烟道布置低温省煤器。方案回收装置位置如图1 所示,此种布置方式可降低电除尘入口烟温,提高除尘率,但由于烟气露点温度的限制,此种布置方式对烟气热量回收效果并不好,同时由于烟温的降低,容易造成低温省煤器堵灰,同时为保证送、引风机稳定运行,还需对相应设备进行低温防腐处理,故不推荐使用。

方案Ⅱ装置布置位置如图2 所示,此种方式虽可解决低温省煤器堵灰等问题,但无法降低烟温,无法提高电除尘率,同时此种布置方式危险系数较高,一旦低温省煤器发生泄漏,加热介质进入风机,对机组安全运行不利,故也不能使用[3-4]。

图1 低温省煤器布置方案Ⅰ

图2 低温省煤器布置方式案Ⅱ

方案Ⅲ如图3 所示,低温省煤器布置在两台引风机出口烟道汇合之后,脱硫塔入口之间,此种低温省煤器布置方式,优点在于可通过特殊结构的板材来提高热量回收效果,进行余热回收,同时由于烟气中的碱性颗粒几乎被除尘器捕捉,低温省煤器不易堵灰,但由于回收装置靠近吸收塔,电除尘入口烟温无法适当降低,与方式一相比除尘率有所下降[5]。

图3 低温省煤器布置方案Ⅲ

综合比较上述低温省煤器布置方案优缺利弊,借鉴上述方案的成功之处,将低温省煤器分两级进行布置,两级低温省煤器分别位于电除尘前与引风机后,此种布置方式视为方案Ⅳ,连接方式如图4 所示。该方案既可降烟温提高除尘率,又可对烟气余热进行充分回收[6-7]。虽然此种低温省煤器布置方式造价相对较高,但是烟气相比之前的热值有所下降,此时低温省煤器中气体通流量也会呈现同样趋势,同样由于上述低温省煤器的布置导致尾部烟气流动受到限制,风烟系统的出力会降低,可节约厂用电,与造价成本进行对冲,因此采用上述方法对尾部烟道烟气进行回收,既可提高除尘率又可充分回收烟气余热。

图4 低温省煤器布置方案Ⅳ

2 低温省煤器加热介质选择

在确定烟气余热回收装置—低温省煤器进行分级布置的方案后,为进一步研究烟气余热回收,还需对烟气余热回收装置的加热介质进行对比,以便确定最佳余热回收方案。

2.1 加热凝结水进行烟气余热回收分析

在电除尘器前余热脱硫吸收塔前的两级低温省煤器中均通入凝结水,作为加热介质,此种烟气余热回收方案比较常见。依据机组实际运行参数作为计算参考,电除尘前的一级低温省煤器,汽轮机热耗保证工况下进入一级低温省煤器的烟气温度,经过凝结水吸收热量后,电除尘出口烟温分别为116 ℃、105 ℃,在脱硫吸收塔前的二级低温省煤器,考虑除尘器温降及引风机温升后且兼顾烟气脱硫效果,一般其出口烟温控制在85 ℃。

上述两个低温省煤器均通入凝结水以进行热量传递,可提高热量回收效果,经计算,两级低温省煤器所回收热量约为136 GJ/h,可节约燃煤消耗1.2 g/kWh,同时单元机组用于脱硫耗水相比之前可节省50 t/h,如图5 所示。

图5 加热凝结水结构

2.2 水—风混合加热节能分析

布置的一级低温省煤器加热机侧给水,脱硫吸收塔前二级低温省煤器加热风烟系统,由于第二级省煤器加热锅炉进风,此时会导致汽轮机热耗保证工况下空预器出口烟温升高24 ℃。上述回收装置的第一级低温省煤器,汽轮机热耗保证工况下进口烟温约为140 ℃,出口烟温105 ℃,由于在第二级省煤器之前相应设备对烟温的影响后烟温升高为110 ℃,同时考虑脱硫效果,烟温应控制85 ℃。

此种烟气余热回收方案,在电除尘器前加热凝结水以回收部分热量,进而降低机组热耗,脱硫前二级低温省煤器加热送风机冷风,提高空预器进口冷一次风温度,锅炉顶部出烟温度在汽轮机热耗保证工况下比116 ℃升高24 ℃,这样烟气余热与凝结水热量的交换量会得到提高,进而增加能量的能级。

试验表明,吸收塔前低温省煤器交换的热能约为100 GJ/h,此部分热量与锅炉送风在进行交换可提高其温度;电除尘前低温省煤器交换的热量相比二级省煤器更高一些到达132 GJ/h,通过上述余热回收与交换可以进行一步节约机组煤耗约为1.56 g/kWh,脱硫耗水相比也会得到相应下降,此种烟气余热回收方式结构如图6 所示。

图6 加热水—风结构示意

3 烟气余热回收装置投资与收益比较

水—风混合加热相对凝结水及给水加热,节能效果较为明显。以同等发电量作为衡量标尺,此方案更加节煤。脱硫最佳效率与入口烟温是否合理有直接关系,由于上述分级省煤器对烟气的吸收与气体阻力,脱硫吸收塔的入口烟温也会呈现下降趋势,显著减少了脱硫烟温减温水的使用量,所以此方案节水,可降低机组耗水量。

3.1 脱硫系统节水比较

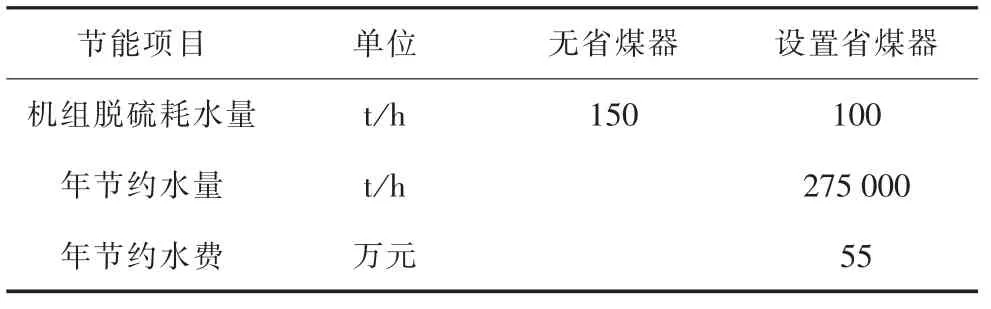

脱硫吸收塔最佳反应温度在45~50 ℃,THA 工况下,引风机出口烟温可达到116.4 ℃,因此为提高脱硫反应效果,需在烟气入口侧进行喷水降温,此过程会消耗较多用水。通过设置二级低温省煤器,降低引风机出口烟温,进而达到脱硫节水的目的,进行测算时以机组年利用小时数5 500 h 进行计算,水—风混合加热节能方案对于脱硫节水统计如表1所示。

表1 水—风混合加热方案脱硫节水统计

设置低温省煤器后,1 台机组年节水27.5 万t,可从用水方面每年节约成本约50 多万元。

3.2 水—风混合加热节能方案节煤统计

烟气余热回收后对凝结水及给水进行加热,降低了机组各段蒸汽的使用量,同时降低了机组单位煤耗。在汽轮机热耗保证工况下且对标同等发电量,机组节煤收益如表2 所示。

表2 两种不同节能方案节煤对比

从表2 对比可以看出,水—风混合加热节能方案对于机组煤耗的降低较为明显,年节煤费用600.6 万元。因此使用此方案进行烟气余热回收,机组节煤节水效果明显。

3.3 节能设备投资与成本回收

3.3.1 节能设备投资统计

由于低温省煤器的存在,增加烟气阻力约800 Pa,单位时间内引风机的耗电量同比增加,由于烟温降低,需对引风机进行防低温腐蚀处理,此部分费用为65 万元。设备花费如表3 所示。

表3 两种不同节能方案硬件初始投资

3.3.2 成本回收年限计算

烟气余热回收成本

式中:A 为年节省费用;P 为初始投资;I 为年利率;n为投资回收年限。两种不同节能方案花费与收益对比见表4,从表4 可以看出水—风混合加热技能方案从节能费用、投资回报年限均具有优势。

表4 两种不同节能方案花费与收益对比

4 结语

烟气余热利用是火力发电企业节能减排的一个重要课题。为深入研究此问题,首先确定烟气余热回收装置—低温省煤器的分级布置方案,然后通过对分级省煤器各加热介质节能分析,确定了水—风混合加热节能方案,与其他方案相比较,此方案在节水效果大致相同的情况下,更加节煤。同时投资回报年限也更短,因此水—风混合加热节能方案是火力发电企业中烟气余热利用的一个切实可行的方案。