减阻剂在输油管道上的应用试验

2019-11-11李海荣中国石油中东公司

李海荣(中国石油中东公司)

1 现状

在油田生产中,通常采用外输泵和管道输送的方式将生产的原油外输,然而随着产量的增加和所输送介质性质、管道的腐蚀结垢情况等变化,导致管路系统特性发生变化,外输泵不能按额定输量及时输送原油。为了解决这个问题,有的采用增加外输泵数量或者更换大排量高扬程泵的方法, 或者通过增加泵站数量,新建复线等进行增输;还有的依靠增加加热炉,采用升温的方式降低输送原油黏度等。这些方法不仅投资高、工期长,而且输量变化大,原油黏度随温度变化大的情况,无法维持外输泵的高效运行,导致泵损伤。目前,随着管道减阻增输技术的快速发展,油田生产中越来越多采用注入减阻剂的方式减少压降损耗,增加管输量[1]。

伊拉克某油田共有3 个集中处理站,站间距离为7 km,1#站所在位置为生产主力区块,3#站距离末站最近,生产的原油通过外输管线输送到末站。这条外输管线为老管线,总长度为57 km,20 世纪80 年代分两段建设而成,管径分别为φ 1 016 mm×14.7 mm、 φ 1 219 mm×20 mm(图1)。

由于管线老化且没有清管设施,管路系统摩阻增大,当产量增加时,外输泵不能及时外输原油,造成原油储罐液位持续升高。另外,管线埋地敷设,没有阴极保护系统和外防腐层,所经之处地下水位随着季节变化,土壤为盐碱淤泥质,造成外腐蚀严重,经常出现泄漏。由于油田集中处理站储存能力有限,当外输管线出现事故时,只能关井停产,恢复生产时则需要增大输量保证生产任务的完成。

图1 外输管线示意图

当需要增输时,现场出现的问题是:3#站和2#站同时满负荷输油时,1#站的输送背压过高,无法将生产的原油及时输送出去。冬季气温低时,原油黏度增大,1#站外输问题更为严重。由于新管线正在建设中,至少还需要3 年的时间才能投产,在这种情况下,生产部决定采用加减阻剂的方式来解决1#站的外输问题。根据药剂厂商提供的信息,伊拉克地区已有使用过减阻剂的先例,且效果很好。根据这种情况,决定借鉴附近油田的减阻剂应用经验,不再进行减阻剂种类筛选和室内评价[2],直接进行现场试验以评估药剂量及使用效果,并依实验结果指导生产[3]。

2 减阻剂的工作原理

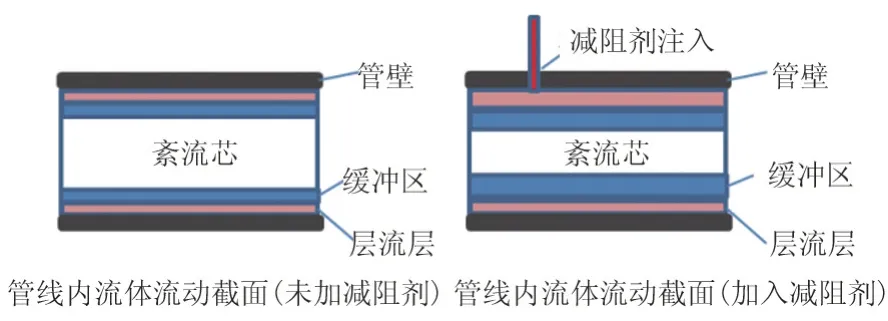

减阻剂中的有效成分是一种长链超高分子量聚合物,在流动的原油中起到减少流体紊流程度的作用。不同的减阻剂通常具有不同的分子结构、相对分子质量及分布。减阻剂的工作原理为:当加入药剂后,紧贴管壁的层流层和缓冲区增加,管道直径截面上流体的紊流芯面积减少,从而降低整个管线中流体的摩阻(图2),抑制径向脉动减阻。管线中流体的流动状态对于减阻剂是否起作用很关键。通常采用雷诺数( Re )来确定流态,当Re <2 000时,为层流状态,减阻剂不起作用[4];当2 000<Re <6 000 时为过渡流,此时减阻剂效果有限;当6 000<Re <1 000 000 时,减阻效果好;当Re >1 000 000 时,效果减弱。

图2 管线内流体流态变化示意图

当管线有增压泵时,液体通过叶轮其剪切作用会削弱减阻剂的效果,采用多点注入可增加减阻剂的效果。另外, 由于减阻剂分子储存时处于蜷曲状态,需要一定的分散时间和分散距离逐渐伸展,沿流动方向与原油充分混合后,才能起到减阻作用[5]。

拟采用的减阻剂型号为A01,是一种烃类聚合物,加入不会对油品造成污染。它不会附着在管壁上,55 ℃时可以长期保存。在原油中注入该减阻剂,对下游的原油加工以及产品无不良影响。从A01 药剂在邻近油田的使用情况来看,其具有添加剂量小、减阻效果明显、抗剪切性能好的优点[6]。

3 现场试验方案

3.1 试验条件

油田原油性质见表1。

表1 油品性质

试验管段:1#站到末站共57 km 管线。管线高程差为-3 m。

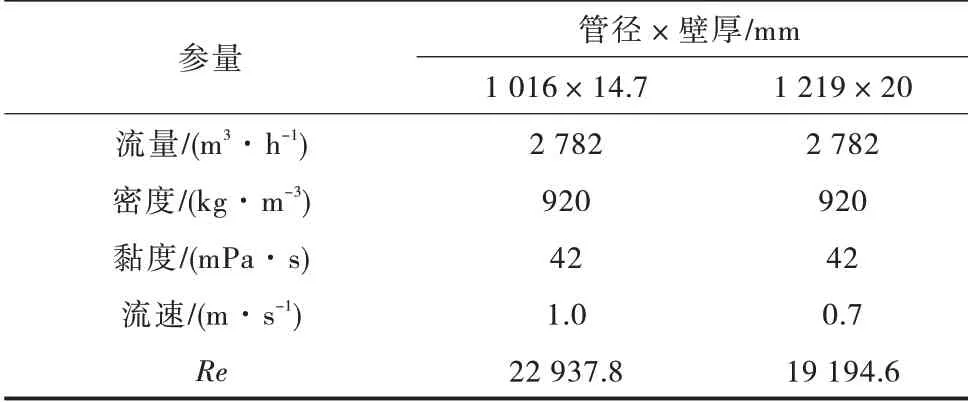

基础条件:3 座站总平均流量为61 440 t/d。计算各管段流速及Re 见表2,各管段Re 都在减阻剂高效区内(6 000<Re <1 000 000)。

表2 试验设备及基础条件

3.2 注入工艺

减阻剂为白色易扩散浆状液体,闭口闪点为62.8 ℃,相对密度为0.86(20 ℃)。注入点在1#站交接计量撬后,外输管线入地前,这样可避免外输泵叶轮的剪切和流量计的截流搅动作用,且减阻剂有足够的距离满足分散时间的要求。

药剂注入撬包括药剂注入泵、流量计和压力表等,采用气动化学药剂注入泵,就近引入仪表风作为动力源,压力为345~1 034 kPa,流量为419 L/min。按药剂厂家提供的建议,试验加药量取20 mg/L 和30 mg/L。

4 试验过程及结果

从交接计量表的压力曲线中读取当日对应时间的外输压力,时间间隔约为1 h。在总平均流量不变的情况下,从1#站开始加药。根据流速计算,药剂大约需要24 h 才能覆盖全线,该时间称为过渡段。

试验共进行了6 天,保持总平均流量变化不大的情况下,记录加药前后各站压力,每隔1 h 从交接计量表压力曲线中读取压力值。分别在加药量为20、30 mg/L 时,监测各站外输压力变化,至少保证每种剂量24 h 的连续注入时间,以得到最佳效果,从而对药剂进行评估。

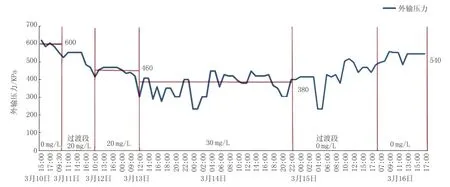

试验中整条管道输量控制在61 440 t/d 左右,分别记录1#、2#、3#各站的压力并进行分析。以1#站为例,将收集到的交接计量表压力值首先进行数据处理,剔除非正常或不稳定数据,读取合理数据,绘制压力曲线(图3)。由图3 可知,从3 月11日09:30 到3 月12 日10:00,在 加 药24 h 后, 药剂开始起作用,压力逐渐下降。在试验结果中对过渡段数据不进行分析,相同加药量下取压力平均值记为该剂量下的压力。

图3 1#站外输压力

表3 减阻剂现场试验结果

从3 月12 日10:00 到3 月13 日12:00,当 连续加药量为20 mg/L 时,外输平均压力降低到460 kPa。从3 月13 日12:00 开 始 到3 月15 日22:00,加药量增加到30 mg/L 后,出站压力降低到380 kPa。停止加药24 h 后,压力回升到540 kPa。

记录各站出站压力,采用相同加药量下压力平均值来计算减阻率,结果见表3。其中,减阻率计算方法为

压降=不加药出站压力-加药后出站压力

减阻率=(不加药出站压力-加药后出站压力)/不加药出站压力

减阻率增幅为同一药剂量加药前后减阻率,计算方法为

减阻率增幅=(同一剂量加药前出站压力-同一剂量加药后出站压力)/同一剂量加药前出站压力

由表3 可知,当输送总流量变化不大时,1#站距离末站最远,减阻效果最好;当加药量为20 mg/L时,1#站减阻率为23%;当加药量为30 mg/L 时,减阻率为37%。对比减阻率增幅,加药量为20 mg/L时,减阻率为23%,加药量30 mg/L 时仅为17%。虽然增加10 mg/L 加药量减阻率有所提升,但是增幅有限,对2#站和3#站效果更加不显著。因此,加药量为20 mg/L 时,管路背压降低能够满足外输泵的最大输量,效果明显,而且更为经济,生产中采用20 mg/L 为基础加药量能够满足要求。按照试验结果,当加药量为20 mg/L 时,3 个站每天输送原油61 440 t,能够节电9 072 kWh。

5 结论

根据现场试验结果,A01 减阻剂对油田原油外输减阻作用明显。在加药量为20 mg/L 的情况下,减阻效果显著;因此,推荐生产中采用的基础加药量为20 mg/L。根据输量的变化情况、不同季节气温的变化以及管路特性,在油田输油管道上添加A01 减阻剂,以满足减阻和增输的要求[7]。2018 年冬季10 月份开始在1#站加减阻剂,到12 月底,仅1#站就增输15.5×104t 原油,比往年同期多创造经济效益648 万美元。