偏磨治理措施研究及偏磨与能耗关系浅析

2019-11-11于海山王庆太张建大庆油田有限责任公司第八采油厂

于海山 王庆太 张建(大庆油田有限责任公司第八采油厂)

杆管偏磨是影响抽油机能耗的井下节点,但在抽油机能耗治理措施中往往从抽油机机型、平衡度、节能控制柜等角度出发,而忽视了井下偏磨造成能耗增加的治理。随着油田开发过程中定向井比例攀升、油田含水升高,油井杆管偏磨问题突出,偏磨不仅成为抽油机能耗增加的重要因素,而且成为造成油井检泵的最重要原因之一[1]。治理偏磨问题,对降低抽油机井能耗和作业维护成本具有重要意义。因此,文章通过对偏磨机理及影响因素分析,针对偏磨治理措施进行了深入研究,对油田生产降本增效具有重要的参考价值。

1 偏磨机理

偏磨是指抽油杆与油管发生滑动摩擦,造成抽油杆及油管磨损。所以,偏磨必须同时具备相互接触、相对运动及具有摩擦系数三个条件。抽油杆与油管发生相互接触,主要是抽油杆或油管变形所致;抽油杆与油管的相对运动,也是抽油机井原油举升的必要条件,不能避免;抽油杆外壁与油管内壁的摩擦系数取决于二者的材质、变形大小、产液含水程度。在抽油杆与油管材质不变的情况下,产液含水控制难度大,因此,分析杆管偏磨机理要从抽油杆与油管受力变形的角度出发,分析整个原油举升过程中变形发生的主要原因及位置。

上冲程过程中,抽油杆承受抽油杆自身、连杆、活塞、液柱的重力,抽油杆、液柱的惯性力,井口回油压力,活塞与泵筒的摩擦力,液柱对抽油杆的浮力等。在这些力的综合作用下,抽油杆被拉直伸长,一般不会发生弯曲;但油管受上载荷影响发生缩短甚至弯曲,并且发生变形使得偏磨的概率与上载荷大小成正比例关系。

下冲程过程中,抽油杆承受抽油杆自身、连杆、柱塞、液柱的重力,柱塞击打液体的冲击力、惯性力、振动力,抽油杆和液柱的摩擦力等。在这些力的综合作用下,抽油杆上下受力不均,出现速度差,使下部抽油杆发生弯曲,并且在振动力的叠加下弯曲程度加大,进而导致偏磨的发生;但油管主要受自身重力作用,向下伸长,一般不会发生弯曲。

因此,偏磨主要是受力不均引起变形的基础上叠加振动载荷导致的,大部分偏磨的位置发生在抽油杆下部[2-7]。但对于斜井而言,造斜段抽油杆和油管发生弯曲,也是偏磨发生的重要位置[8-9]。

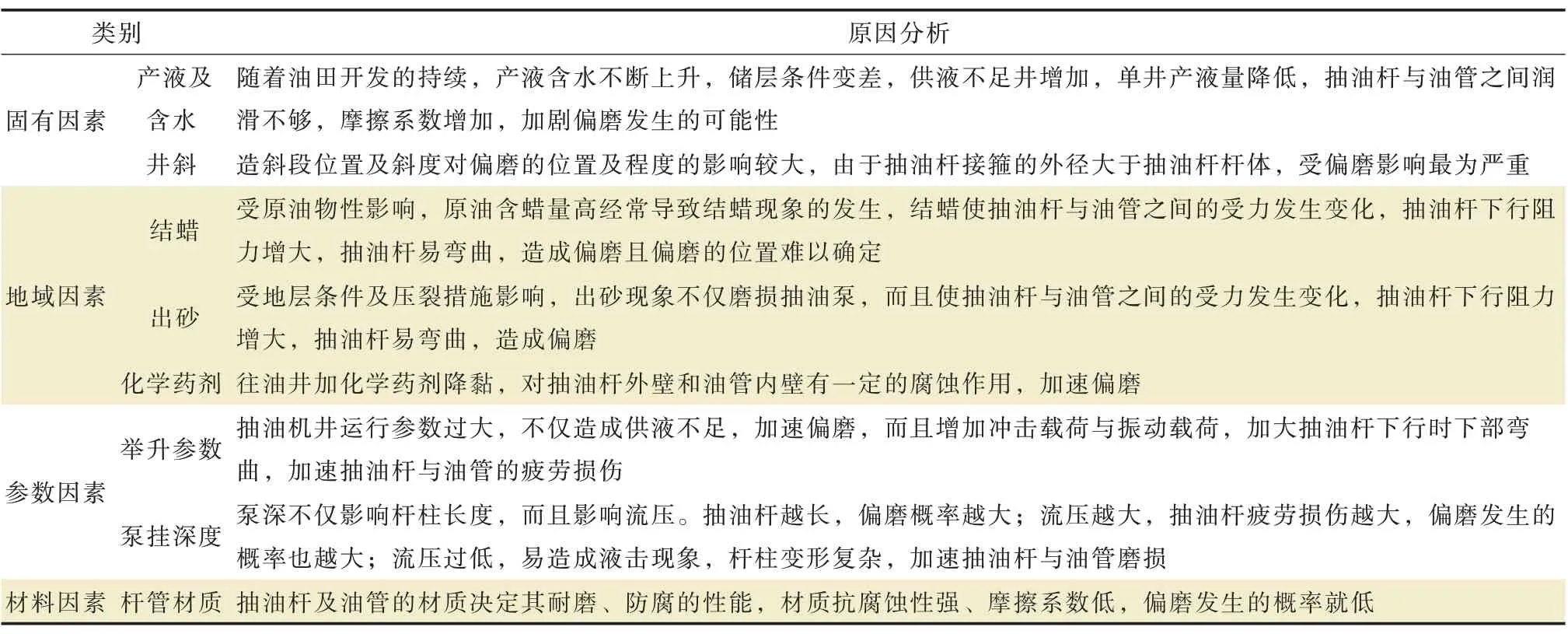

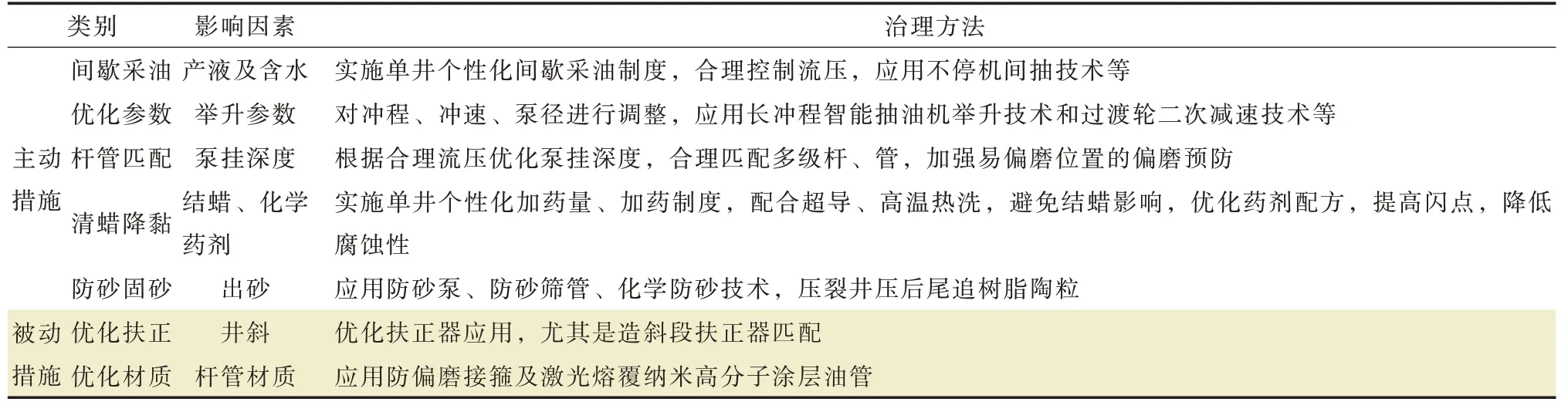

表1 油井杆管偏磨影响因素分析

2 偏磨影响因素

从油田生产的实际出发,总结出影响油井杆管偏磨主要有4 大类8 项因素(表1)。

产液及含水、井斜是影响偏磨的固有因素,产液量下降、含水上升,杆管摩擦缺少润滑,加剧了磨损;斜井比例上升,造斜段偏磨较为严重。

结蜡、出砂、化学药剂是影响偏磨的地域因素,受原油物性及储层影响,结蜡及出砂现象影响油井负荷,不仅增加运行能耗,而且加剧了杆管偏磨,影响杆管寿命;应用化学药剂降黏,在缓解结蜡影响的同时,化学药剂与杆管材质发生化学反应,溶蚀表面结构,加速了杆管之间的磨损。

举升参数和泵挂深度是影响偏磨的参数因素,举升参数的设置决定了偏磨的速度,通过举升参数的调整只能被动地减缓杆管之间的疲劳损伤;泵挂深度不仅影响杆管的长度,而且还影响井底流压,使杆管变形复杂,加速了杆管间的磨损。

杆管材质是影响偏磨的材料因素,自身的耐磨、防腐及摩擦系数,影响发生偏磨的概率及寿命。

3 偏磨治理措施

3.1 优化工作制度

由于地层供液能力差,泵充不满,液击现象导致抽油杆弯曲,加剧偏磨。针对供液不足井实施间歇采油,并优化工作制度,实现单井个性化间歇采油制度,既保证油井在合理流压下生产,避免液击现象造成的偏磨问题,又达到节能降耗目的。

3.2 优化举升参数

针对举升参数过大造成的低流压井,以“长冲程、慢冲速”为运行原则,优化举升参数,必要时采取换小泵措施,使抽油机井在合理沉没度及合理抽汲参数下生产,既保持合理生产压差,又保持较高泵效,防治偏磨。并且,针对日产液为2~3 t、运行参数无法降低的井,通过采用长冲程智能抽油机举升技术和过渡轮二次减速技术,有效防治偏磨。

3.3 优化杆管匹配

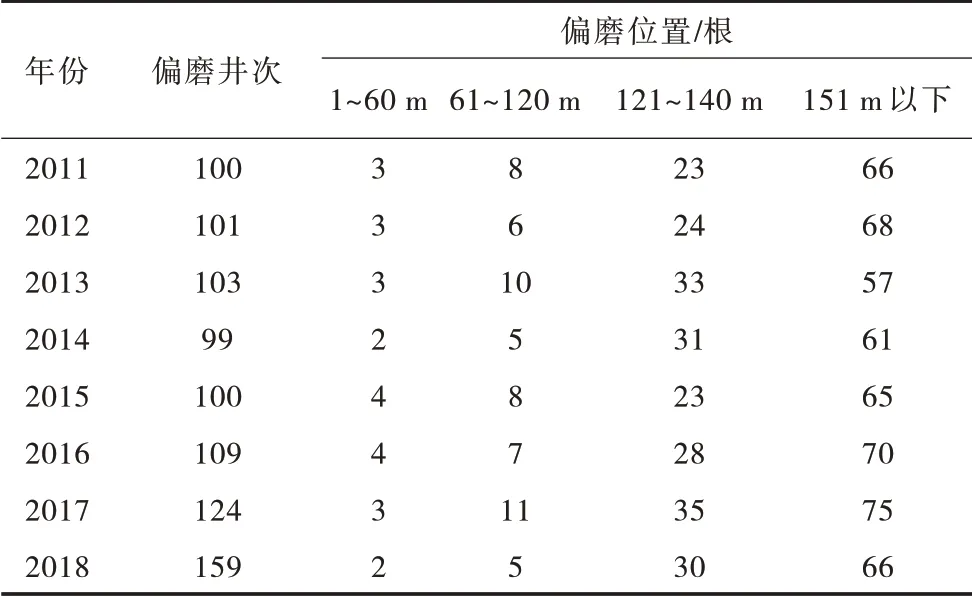

统计近年偏磨位置得出,偏磨主要发生在杆柱下部400 m 左右的区域,尤其集中在下部150 m 区域(表2)。所以,治理偏磨必须在杆管匹配的源头,加强偏磨重点位置的监测予以预防。

表2 2011—2018 年偏磨位置统计

对于抽油杆,采用四级杆组合(表3),对泵上易偏磨部位应用加重杆并匹配防偏磨接箍,加重杆的应用使杆柱中性点下移,降低杆柱的交变应力,减缓弯曲变形幅度;接箍部位是杆、管偏磨的主要发生部位,防偏磨接箍的应用强化了抽油杆连接部位的耐磨度。

对于油管,采用27/8in(1 in=25.4 mm)外加大油管挂短接+外加大油管+J55 平式油管+激光熔覆纳米高分子涂层油管组合,对1~600 m 油管应用外加大油管,增加油管抗拉强度;对泵上300 m 左右的油管应用激光熔覆纳米高分子涂层油管及多元共渗油管接箍,通过增加油管及接箍强度并改善管杆间摩擦性质,达到了加强油管耐磨性及化学腐蚀性、降低管杆磨损的目的(表3)。

表3 抽油机举升机、泵、杆、管优化匹配

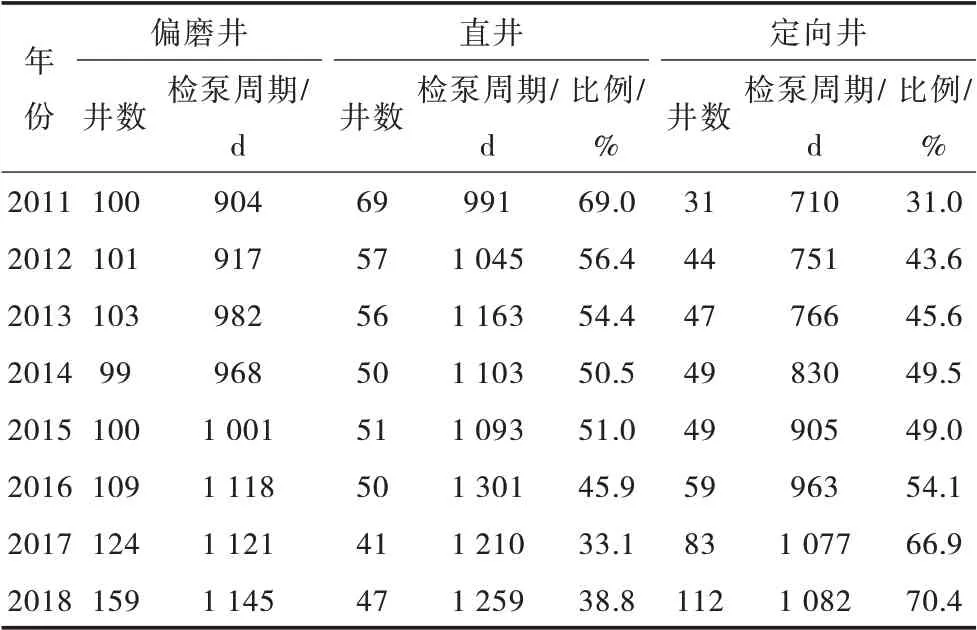

3.4 优化扶正

近年来,油田开发采用的定向井比例逐年升高,已占到应开井的50%以上,在这类定向井造斜段位置的杆管偏磨情况较为严重。统计“十二五”以来,由于偏磨发生检泵的井有839 口,定向井所占偏磨比例由31.0%上升到70%以上(表4),必须采用优化扶正器的措施予以重点治理。同时,对直井扶正措施也需加强,进一步降低检泵比例。

表4 2011—2018 年偏磨井井别统计

为有效避免杆管摩擦,对抽油杆合理匹配双作用扶正器和防滑窜扶正器,改善抽油杆弯曲轴向力的作用。一般情况下,对偏磨井200~500 m 处每根抽油杆加1 个防滑窜扶正器与2 个双作用扶正器,500~1 000 m 处每根抽油杆加1 个防滑窜扶正器,1 000~1 500 m 处每根抽油杆加1 个防滑窜扶正器与1 个双作用扶正器;对油管使用油管锚,抑制油管弹性伸缩变形,减小油管震荡造成的管杆偏磨概率。

而直井在井深与供液不足的影响下,在杆的下部同样发生偏磨。在直井的管理中,新井投产时不配套扶正器,发生偏磨时在偏磨段增加相应的扶正器。因无扶正器,抽油机长期运行会导致偏磨的发生,在新井投产时,将泵上200 m 处加扶正器,可较好地防治直井偏磨。

3.5 优化防砂

坚持高密度纤维防砂筛管的应用,并对出泥浆、出细砂井应用防砂抽油泵和防砂筛管组合;对压裂井尾追树脂陶粒防止压后吐砂。此外,对储层砂体问题造成的易出砂井,开展化学防砂技术及配套防砂举升工艺的应用,避免出砂引起的偏磨问题。

3.6 优化清蜡

为降低结蜡带来的偏磨问题,优化加药措施,单井按“含水、产量、载荷、电流”等参数分类管理,突出个性化加药量、加药制度。针对加药受效差井,实施超导热洗、高温热洗补充,避免结蜡造成杆管偏磨。同时,对化学药剂优化药剂配方,提高闪点,降低腐蚀性。

表5 偏磨治理措施

综上所述,偏磨治理措施可进一步概括为2 大类7 项措施(表5)。针对偏磨影响因素可采用对应的措施来治理偏磨,主动措施用来预防和治理偏磨,被动措施用于治理和减缓偏磨。

4 偏磨与能耗关系

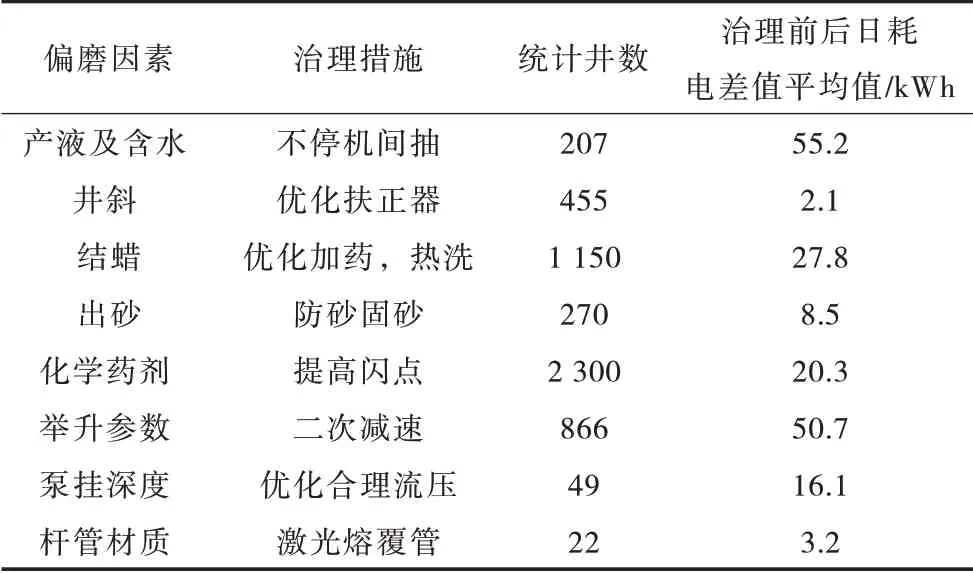

通过以上措施应用前后的能耗对比,初步分析了几种偏磨因素对能耗的影响情况(表6)。

表6 偏磨与能耗情况统计

由表6 可知,对治理偏磨,采取不停机间抽、优化扶正器、优化加药、热洗、防砂固砂、提高闪点、二次减速、优化合理流压等措施,能耗反映的不只是偏磨造成的能耗情况,单纯偏磨引起的能耗很难测算出来。而激光熔覆纳米高分子涂层油管的应用,只是对偏磨段的油管进行了更换,改变了杆管间的摩擦性质,其他井况条件并未改变。治理前后日耗电节约3.2 kWh,具有一定的代表性。

所以,初步得出单纯偏磨因素影响日耗电3.2 kWh,能耗影响不大,更重要的是偏磨问题造成的杆、管损伤结果,会大幅增加作业维护成本。

5 结论

1)从偏磨机理可以分析出,上冲程过程中油管上部和下冲程过程中抽油杆下部都是易发生弯曲而造成偏磨的部位。

2)从油田生产的实际出发,总结出影响油井杆管偏磨的4 大类8 项因素,主要是井斜、结蜡及出砂、产液及含水、化学药剂、泵挂深度、举升参数、杆管材质等。

3) 通过偏磨影响因素分析,从预防摩擦发生、减少摩擦次数、提高材质强度、降低摩擦系数等角度出发,可采取优化工作制度、优化举升参数、优化杆管匹配、优化扶正、优化防砂等针对性治理措施来防治偏磨。

4)根据22 口井的统计数据,单纯偏磨因素影响日耗电3.2 kWh,能耗影响不大,治理偏磨主要是解决杆管损伤会大幅增加作业维护成本的问题。