一种新型高速受电弓的气动性能研究及验证*

2019-11-11贾海龙徐玉峰吴荣平

贾海龙, 徐玉峰, 吴荣平

(北京中车赛德铁道电气科技有限公司, 北京 100176)

随着列车运行速度的提高,在高速下受电弓的空气动力学效应对弓网的受流影响已非常明显[1]。如果受电弓在高速运行下的空气动力学性能降低,会直接导致弓网运行质量和运行状态的恶化,增加接触网和滑板的电气磨损以及机械磨损,使受电弓和接触网的维护成本增加,严重时甚至会引起安全问题。因此受电弓的气动性能是保证弓网间具有良好接触稳定性和跟随性的重要因素,必须着重考虑[2]。

目前我国高速动车组受电弓均来源于国外技术,同时针对国外受电弓进行了大量气动性能研究,而对于国内自主研制的受电弓的研究信息少之又少。以国内受电弓制造商研制出的一种新型高速受电弓为研究对象,通过风洞试验和线路运行试验相结合的方法来对该新型高速受电弓的空气动力学性能进行研究。

1 新型高速受电弓介绍

目前国内高速动车组使用的受电弓主要有以下两种结构形式:

(1)STEMMANN公司的DSA380型受电弓和SIEMENS公司的SSS400+型受电弓,均为单下臂、框架式上臂结构;

(2)FAIVELEY公司研制的CX型受电弓,该型受电弓为单下臂、单上臂式结构。

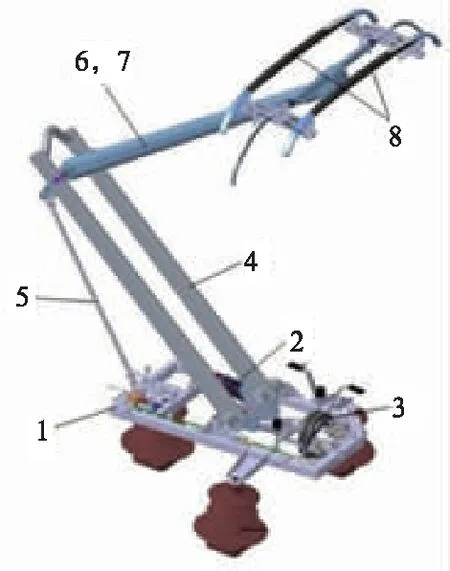

如图1所示,该新型高速受电弓的主要结构特点为单管式上臂、双框架下臂杆结构。

新型高速受电弓在结构上有很大创新,完全不同于上述两种结构受电弓,所以其空气动力学性能未知,无法以现有结构受电弓进行类比研究。

1-底架; 2-阻尼器; 3-升弓装置; 4-下臂; 5-下导杆; 6-上臂; 7-上导杆; 8-弓头。图1 新型高速受电弓结构示意图

2 新型高速受电弓的风洞试验

2.1 风洞试验设备介绍

风洞试验在中国航天空气动力技术研究院流体动力检测中心的FD-09低速风洞进行,该风洞为一座单回流闭口低速风洞,试验段长14 m,横截面为3 m×3 m的四角圆化正方形,圆角半径为0.5 m,试验段有效截面积为8.785 4 m2,风洞试验风速为10~100 m/s无级调速,气流的湍流度为0.1%~0.13%,动压偏差|ΔQ/Q|<0.3%,风洞流场品质良好。

2.2 风洞试验方案

受电弓与3组支撑绝缘子连接固定后直接通过特制工装与风洞地板转盘上的盒式天平连接(如图5所示)。受试验场地限制,本次受电弓弓头抬升力测试采用拉绳测试[3],具体方式为:在地板转盘上的盒式天平上安装有4组拉力传感器,拉力传感器通过细钢丝与受电弓弓头碳滑板连接。

图2 新型高速受电弓风洞试验布置图

目前国内速度250 km/h以上接触网标称高度为5 300 mm[4],折算到新型高速受电弓上需升高约为900 mm,此时即为受电弓的工作高度。受电弓状态分为工作高度开口、工作高度闭口、落弓开口和落弓闭口4种。由于风洞设备最高风速只能达到330 km/h,所以风洞试验从风速200~325 km/h,每间隔25 km/h风速增加一次。

2.3 风洞试验结果分析

试验检测得到的数据为在上述既定风速下和既定工况下新型高速受电弓的气动抬升力和气动总阻力的结果。

2.3.1新型高速受电弓的气动抬升力分析

图3 新型高速受电弓气动抬升力曲线图

由图3可以看出,新型高速受电弓无论处于哪种状态,其气动抬升力变化趋势基本一致,即气动抬升力随着风速的增加而增加,具体表现为:

(1)工作高度闭口状态下的抬升力要高于开口状态下的抬升力,但二者依然与标准要求的平均接触力Fm=0.000 97×v2+70[5]有一定偏差。其中工作高度闭口状态下,新型高速受电弓的气动抬升力与标准要求的平均接触力相差约15%左右,气动抬升力拟合方程为Fm=-0.002 7×v2+2.19×v-203.7;工作高度开口状态下,新型高速受电弓的气动抬升力与标准要求的平均接触力相差约10%左右,气动抬升力拟合方程为Fm=0.002 9×v2-1.19×v+ 228.7。

(2)落弓开口状态下受电弓的气动抬升力随着风速的变化不明显,但是落弓闭口状态下的受电弓其气动抬升力随风速增加出现明显增加,在试验最高风速385 km/h时达到近90 N,与该受电弓落弓保持力的最小值100 N接近。

由于该新型高速受电弓配备有主动控制阀板,所以根据风洞试验结果拟合的气动力方程式与标准规定的平均接触力进行差值比较,通过主动控制阀板的调整策略对输出气压进行相应地调整,即工作高度开口状态下增大受电弓气囊压力,工作高度闭口状态下降低受电弓气囊压力,使其抬升力在合理的范围内,满足高速运行条件下的弓网运行[6],该部分内容的验证在后续章节进行说明。

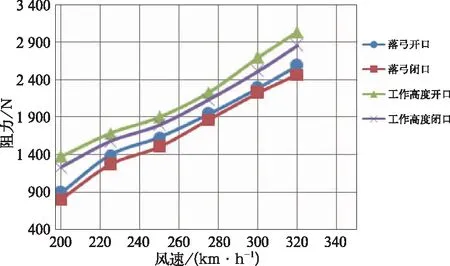

2.3.2新型高速受电弓气动阻力分析

图4 新型高速受电弓气动总阻力曲线图

由图4可以看出,新型高速受电弓的气动总阻力随风速呈正向增加的关系,且工作高度状态下的气动总阻力比落弓状态的增加约10%左右,由此可以知道,该新型高速受电弓的底架及绝缘子部分对气动总阻力贡献最大。

此外,开口状态下的气动总阻力均与闭口状态的气动总阻力相差不大,所以开、闭口状态不是影响该新型高速受电弓的风动阻力主要因素。

3 线路运行试验

3.1 线路运行试验介绍

新型高速受电弓安装在CR400BF-0305列动车组03车上进行线路运行试验。2018年新型高速受电弓在京沈客运专线某段试验区间进行了弓网线路运行试验,从80 km/h开始逐级提速试验,最高试验速度达到385 km/h。

图5 新型高速受电弓线路运行试验过程

3.2 线路运行试验结果分析

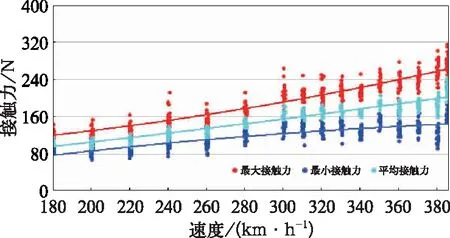

弓网线路运行试验过程中,以风洞试验数据为依据对主动控制策略进行相应调整,进而改变受电弓气囊气压来实现受电弓滑板与接触网之间的相互作用力满足要求,最终线路试验运行结果如图6和图7所示。

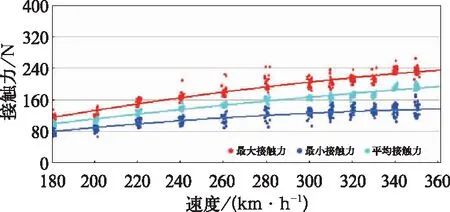

图6 新型高速受电弓动态接触力(开口状态)

图7 新型高速受电弓动态接触力(闭口状态)

新型高速受电弓开口方向运行,试验速度180~300 km/h,新型高速受电弓的动态平均接触力分布在85~145 N范围内;试验速度300~385 km/h,平均接触力分布在115~200 N范围内。

新型高速受电弓闭口方向运行,试验速度180~300 km/h,新型高速受电弓的动态平均接触力分布在90~160 N范围内;试验速度300~350 km/h,平均接触力分布在115~175 N范围内。

由于风洞试验最高只能做到325 km/h的工况,所以无法通过风洞试验对新型高速受电弓在更高风速下的气动抬升力进行研究分析。线路运行试验过程中以风洞试验数据为依据进行了主动控制策略的调整,最终实现新型高速受电弓在高速运行下接触力满足要求,结果如图8~图11所示。

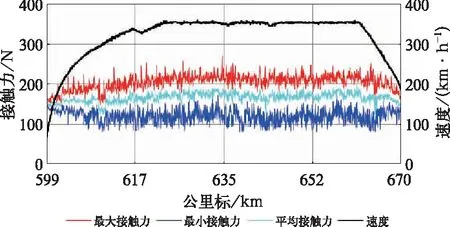

图8 闭口状态动态接触力(速度350 km/h)

图9 开口状态动态接触力(速度350 km/h)

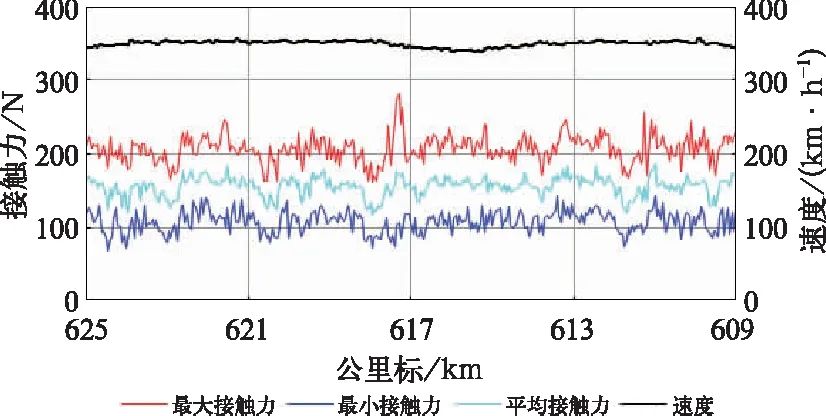

图10 闭口状态动态接触力(速度385 km/h)

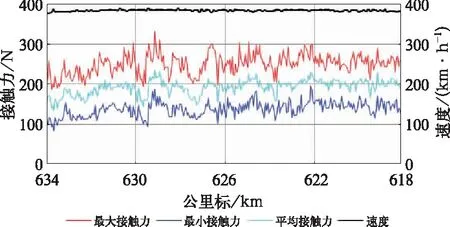

图11 开口状态动态接触力(速度385 km/h)

新型高速受电弓在开口方向和闭口方向运行弓网接触力均比较平稳。弓网接触力最大值、平均值和最小值随速度的变化曲线符合标准要求。

4 结 论

通过对风洞试验试验数据的分析,同时根据线路运行试验结果的进一步验证可得出以下结论:

(1)开、闭口运行方式对自主化受电弓的气动阻力值影响不大;

(2)新型高速受电弓在工作高度闭口状态下气动抬升力拟合方程为Fm=-0.002 7×v2+2.19×v-203.7;工作高度开口状态下气动抬升力拟合方程为Fm=0.002 9×v2-1.19×v+228.7,可以作为对该受电弓气动抬升力进行主动控制策略调整的重要依据。

此外,由于新型高速受电弓的底架及绝缘子部分对气动总阻力贡献最大,所以建议设计者着重从受电弓底架及绝缘子等结构方面进行优化,来降低受电弓的气动总阻力。