钢轨嵌入式钢弹簧浮置板轨道减振性能分析

2019-11-11石培泽

石培泽

(中铁第一勘察设计院集团有限公司,陕西西安 710043)

随着我国城市化进程的加快,各大城市对市域地铁快线的规划设计已提上日程。相比于传统的地铁,市域地铁快线最高运行速度将超过120 km/h,甚至达到160 km/h。在享受高速便利的同时,列车运行速度的提升也带来更为严重的振动和噪声问题。目前减振轨道结构中钢弹簧浮置板轨道被认为是减振效果较明显的一种轨道结构[1]。然而,钢弹簧浮置板轨道在减小环境振动的同时可能加剧轮轨辐射噪声[2-3]。

目前,有不少学者对嵌入式轨道和钢弹簧浮置板轨道开展了研究。嵌入式轨道方面,牛月明等[4]论述了嵌入式轨道结构的设计理念,并对其设计优化进行了初步探究;何远鹏等[5]研究了高分子弹性材料弹性模量对嵌入式轨道结构振动和声辐射的影响;伏蓉等[6]通过建立嵌入式轨道结构计算模型,对嵌入式轨道结构振动和声辐射特性进行了分析;莫宏愿[7]优化了嵌入式轨道结构的几何参数。钢弹簧浮置板轨道方面,丁德云等[8]对钢弹簧浮置板轨道进行了模态计算,分析了轨道的固有频率、振型及传导比特性;孙成龙等[9]通过实测分析了北京地铁5号线浮置板轨道的减振效果。然而,目前尚未发现嵌入式轨道与钢弹簧浮置板轨道相结合的研究。

本文首先提出了钢轨嵌入式钢弹簧浮置板轨道结构设计思路,然后利用MATLAB 软件建立车辆-嵌入式钢轨-钢弹簧浮置板耦合动力学模型,计算分析不同钢轨支承形式及轨下连续支承参数对轨道结构减振性能的影响。

1 钢轨嵌入式钢弹簧浮置板轨道

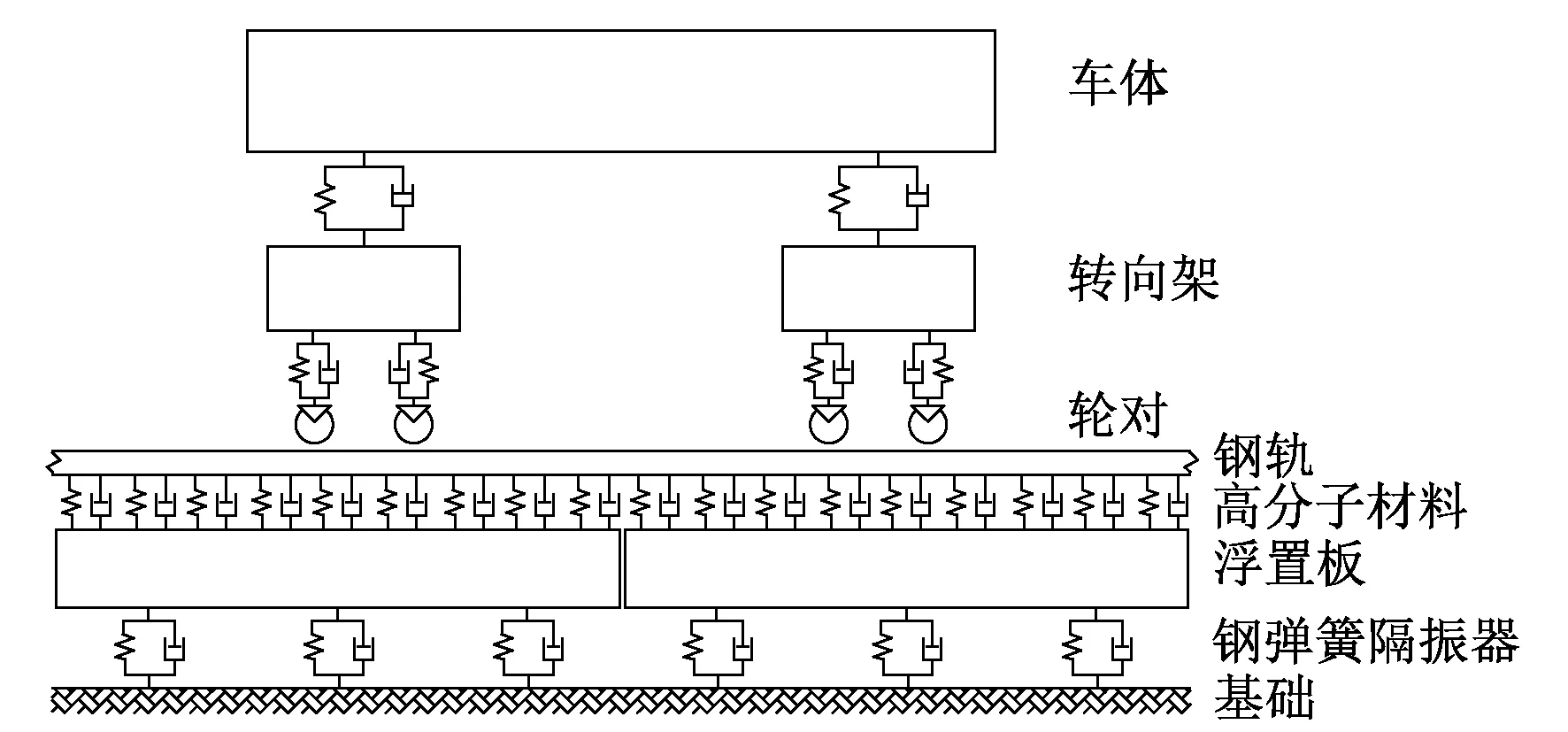

钢轨嵌入式钢弹簧浮置板轨道结构由钢轨、高分子填充材料、轨下垫层、混凝土板、板下钢弹簧隔振器、混凝土底座等部件组成,如图1所示。其综合了嵌入式轨道和钢弹簧浮置板轨道的特点。

设计思路是:在传统浮置板轨道混凝土板内预制2个承轨槽,在凹槽内连续铺设轨下垫层,放置钢轨后再用高分子弹性材料对钢轨两侧进行填充锁固。该轨道结构能将钢轨的纵向支承形式由离散支承转变为连续支承,并且钢轨几乎全部埋在高分子弹性材料中,只有轨头露出浮置板表面,能减少钢轨噪声的辐射面积。

2 数值模拟分析

基于车辆轨道耦合动力学理论,采用翟方法[9]仿真分析采取不同轨下支承参数、列车以160 km/h 的速度通过钢轨嵌入式钢弹簧浮置板轨道时轮轨系统的动力响应,并与传统扣件式钢弹簧浮置板轨道计算结果进行对比。

2.1 模型的建立及参数的确定

车辆-嵌入式钢轨-钢弹簧浮置板耦合动力学模型如图2所示。

图2 车辆-嵌入式钢轨-钢弹簧浮置板耦合动力学模型

1)车辆系统

车辆系统被模拟成一个以速度v运行于轨道上的多刚体系统,考虑车体的沉浮和点头、前后转向架的沉浮和点头以及4个轮对的垂向振动,共计10个自由度。地铁A型车的车辆系统动力学参数及取值见表1。

表1 地铁A型车的车辆系统动力学参数及取值

2)轨道系统

轨道系统建模时采用双层叠合梁模型模拟轨道结构,其中钢轨被视为支承在连续分布的线性弹簧和线性阻尼上的有限长Euler 梁,高分子材料和轨下垫层一同被视为连续的线性弹簧-阻尼单元,浮置板被视为支承在离散分布的线性弹簧和线性阻尼上两端无约束的有限长自由梁。与钢轨离散点支承的扣件式轨道结构相比,钢轨嵌入式钢弹簧浮置板轨道模型中将钢轨考虑为连续支承,钢轨与浮置板之间力的传递方式由集中荷载传递转变为分布荷载传递。轨道系统参数见表2。

表2 轨道系统参数

3)轮轨接触关系

车辆与轨道系统间的垂向耦合关系采用Hertz 非线性弹性接触理论[10]实现。轮轨垂向作用力可表示为

式中:G为轮轨接触常数,磨耗型踏面车轮G取3.86R-0.115×10-8m·N-2/3;R为车轮半径,m;δZ(t)为t时刻轮轨间弹性压缩量,m。

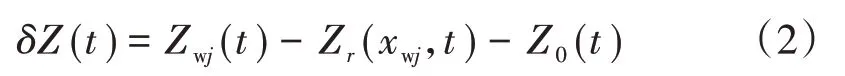

轮轨间的弹性压缩量包括车轮静压量,由轮轨接触点处车轮和钢轨的位移直接确定。当轮轨界面存在位移不平顺输入时,δZ(t)为

式中:Zwj(t)为t时刻第j位车轮的位移,m;Zr(xwj,t)为t时刻第j位车轮下钢轨的位移,m;Z0(t)为t时刻第j位车轮下轮轨界面的位移不平顺,m。

δZ(t)<0时轮轨已相互脱离,此时轮轨力p(t)=0。

为分析较宽频域内轮轨系统的动力响应,本文轨道不平顺波长范围取0.04~100 m,在运行速度160 km/h 的条件下有效计算频率可达到1 000 Hz。采用美国五级谱轨道不平顺进行模拟。基于频域功率谱等效算法[11],可得到地铁轨道高低不平顺的1 个时域样本,见图3。

图3 轨道高低不平顺时域样本

2.2 计算工况的设计

为分析钢轨支承形式及轨下连续支承参数对轨道结构减振性能的影响,设计了4 种工况。工况1:扣件式钢轨离散支承钢弹簧浮置板轨道,扣件间距取0.625 m;工况2~工况4 均为钢轨嵌入式钢弹簧浮置板轨道。其中:工况3 中轨下连续支承刚度和阻尼值与工况1扣件刚度和阻尼进行连续化等效后的数值一致,而工况2 减小了轨下连续支承刚度和阻尼,工况4增大了轨下连续支承刚度和阻尼。对比工况1和工况3 可分析钢轨支承形式对轨道结构减振性能的影响,对比工况2、工况3 和工况4 可分析轨下连续支承刚度和阻尼对轨道结构减振性能的影响。各工况的刚度和阻尼见表3。

表3 各工况的刚度和阻尼

2.3 模拟结果与分析

2.3.1 轮轨力

不同计算工况下轮轨力的变化情况见图4。

图4 不同计算工况下轮轨力的变化情况

对比工况1 和工况3 发现:钢轨离散支承和连续支承时轮轨力时域分布基本重叠,且频域内各个倍频轮轨力有效值也基本一致。对比工况2、工况3和工况4 发现:时域内工况2、工况3、工况4 轮轨力最小值分别为 51.26,43.39,41.88 kN,最大值分别为 97.67,103.21,105.39 kN;频域内,随着轨下连续支承刚度增大,轮轨力主频由50 Hz所在频带移动到63 Hz所在频带,工况2、工况3、工况4 主频所在频带的轮轨力有效值分别为2.368,2.611,2.265 kN。可见,钢轨不同支承形式对轮轨力的影响很小,但轨下连续支承刚度能明显改变轮轨力的时域和频域的分布。随着轨下连续支承刚度增大,轮轨力在时域内波动范围变大,表现为最大值增大,最小值减小,同时轮轨力主频向高频移动,增大了轮轨在63 Hz以上频带的振动。

2.3.2 轮对加速度

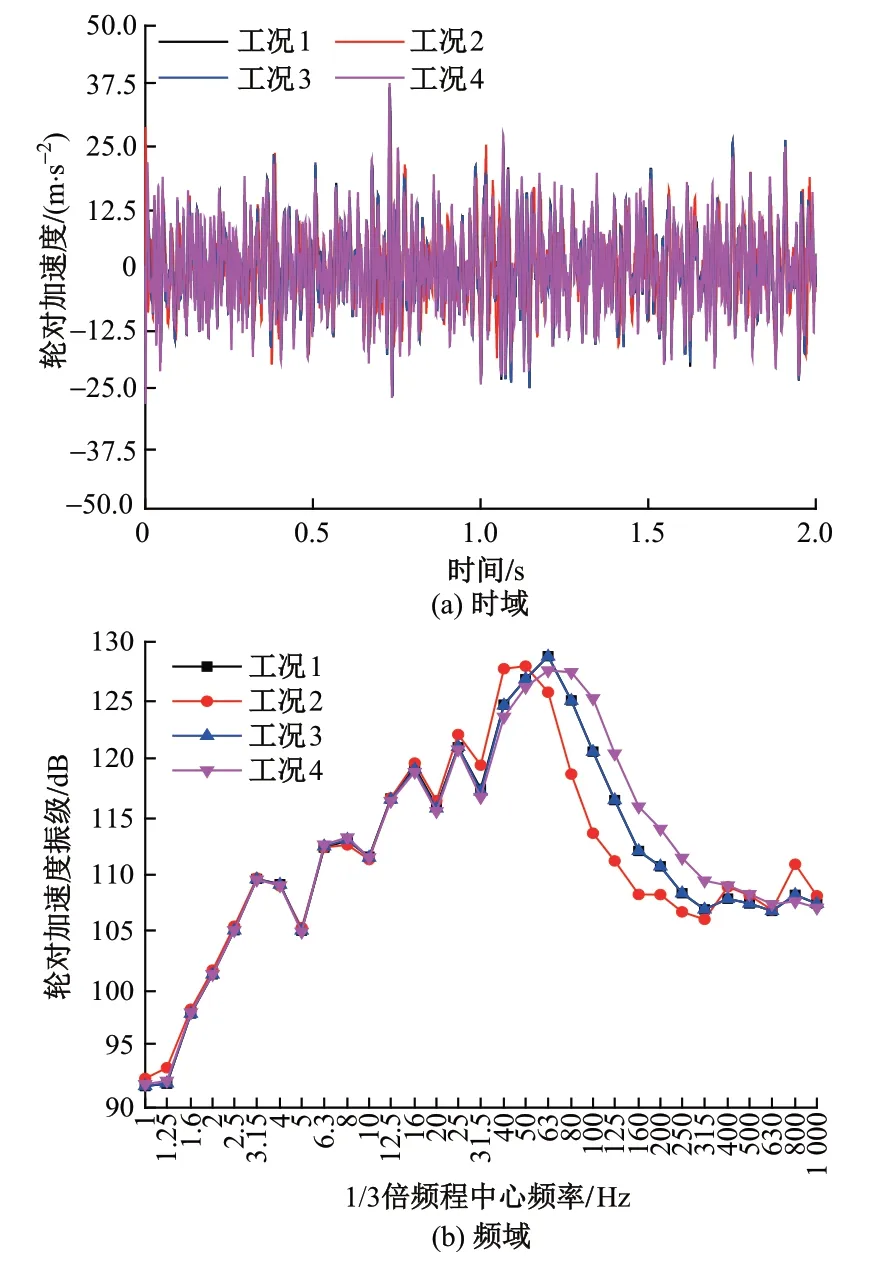

轮对振动是轮对辐射噪声的主要来源。不同计算工况下轮对加速度的变化情况见图5。

图5 不同计算工况下轮对加速度的变化情况

对比工况1 和工况3 发现:钢轨离散支承和连续支承时轮对加速度在时域和频域分布基本重叠。对比工况2、工况3 和工况4 发现:时域内工况2、工况3和工况4 轮对加速度最大值分别为28.43,37.19,38.14 m/s2;频域内,轮对加速度的主频由50 Hz 所在频带移动到63 Hz 所在频带,工况2、工况3、工况4 主频所在频带对应的轮对加速度振级分别为127.91,128.74,127.53 dB。可见,钢轨不同支承形式对轮对加速度的影响很小,但轨下连续支承刚度能改变轮对加速度在时域和频域的分布。随着轨下连续支承刚度增大,轮对振动加剧,在时域内最大值增大,同时轮对加速度主频向高频移动,增大了轮对在63 Hz 以上频带的振动。

2.3.3 钢轨加速度

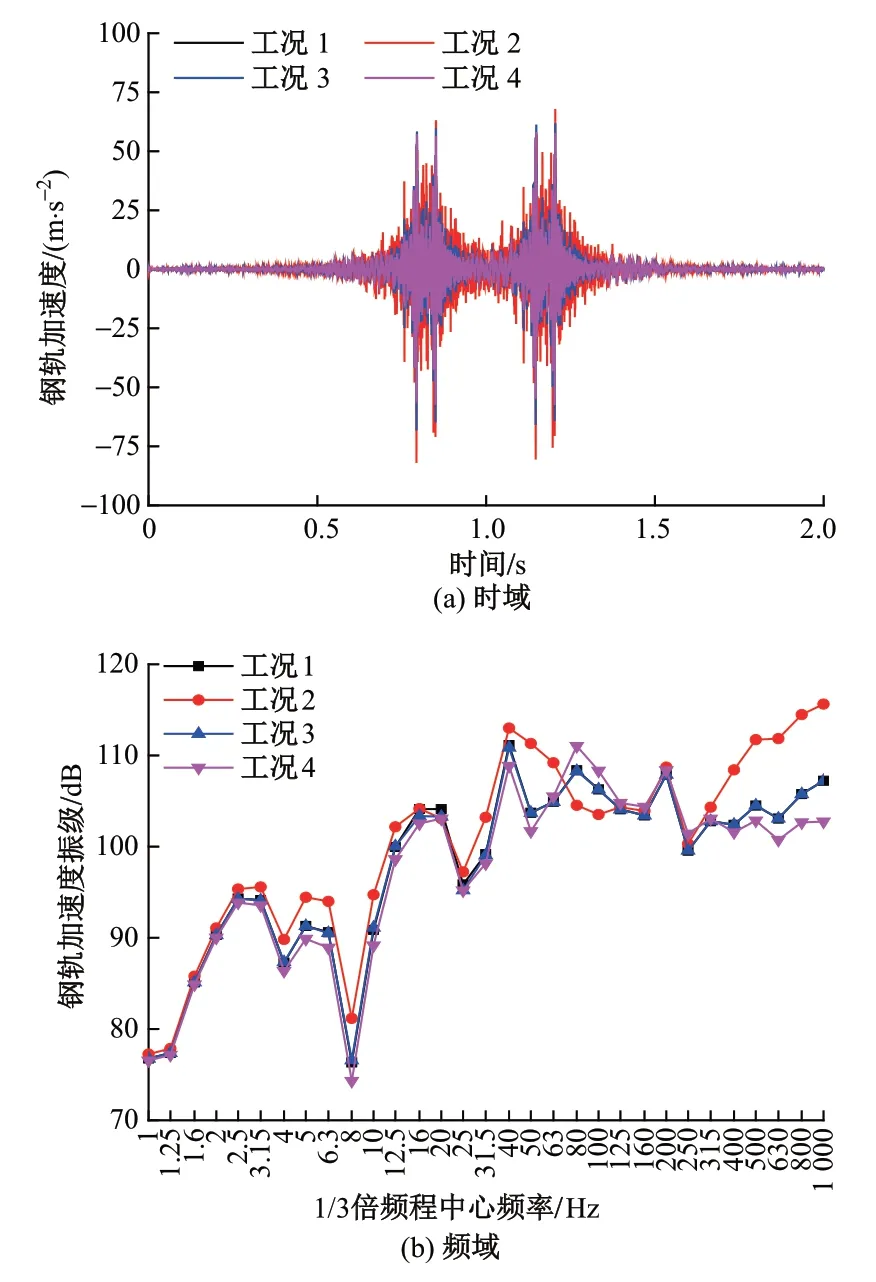

钢轨的振动是钢轨辐射噪声的主要来源。不同计算工况下钢轨加速度的变化情况见图6。

图6 不同计算工况下钢轨加速度的变化情况

对比工况1 和工况3 发现:钢轨离散支承和连续支承时钢轨加速度在时域内的最大值分别为61.96,61.76 m/s2,差异小,但在1/3 倍频程中心频率为16 Hz和20 Hz 的频带内,钢轨离散支承和连续支承时钢轨加速度振级的差异较大,分别相差0.77,0.84 dB,在其他频带内钢轨不同支承形式对钢轨加速度基本无影响。对比工况2、工况3 和工况4 发现:轨下连续支承刚度分别为5.60×107,1.12×108,1.68×108N/m2时,钢轨加速度在时域内的最大值分别为82.05,68.29,58.17 m/s2;频域内,随着轨下支承刚度的增大,除了在80~250 Hz钢轨加速度振级有所增大,在其他频域范围内呈下降趋势。综上可得,2种支承形式对钢轨加速度的影响主要集中在16~20 Hz频带,但轨下连续支承刚度能显著改变钢轨加速度在时域和频域的分布。随着轨下连续支承刚度增大,钢轨振动减小,钢轨加速度最大值变小,同时钢轨加速度振级在80 Hz 以下频带和250 Hz以上频带减小,但在80~250 Hz频带增大。

2.3.4 浮置板加速度

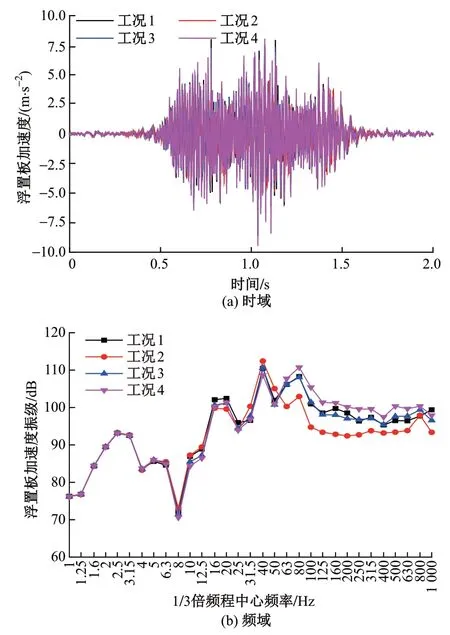

不同计算工况下浮置板加速度变化情况见图7。

图7 不同计算工况下浮置板加速度的变化情况

对比工况1 和工况3 发现:钢轨采用离散支承和连续支承时,浮置板加速度在时域内的最大值分别为8.64,8.32 m/s2,频域内钢轨连续支承时浮置板在10~25 Hz 及160~200 Hz 范围内加速度振级有所下降。这是由于钢轨与浮置板之间力的传递方式由集中荷载传递转变为分布荷载传递。对比工况、工况3和工况4可以发现:时域内工况2、工况3、工况4 浮置板加速度最大值分别为6.25,8.32,9.47 m/s2;频域内随着轨下连续支承刚度增大,浮置板在63 Hz 以上频带加速度振级有所增大,而在63 Hz 以下频带加速度振级略有减小。可见,钢轨连续支承有利于降低浮置板振动加速度,主要缓解浮置板在10~25 Hz及160~200 Hz的振动响应。轨下连续支承刚度的增大能显著加剧浮置板在63 Hz以上频带的振动,略微减轻63 Hz以下频带的振动。

3 结论与建议

本文通过研究钢轨支承形式和轨下连续支承参数对轨道结构减振性能的影响,探讨了钢轨嵌入式钢弹簧浮置板轨道在速度160 km/h 市域地铁快线中设计应用的可行性。主要结论与建议如下:

1)钢轨支承形式的改变对于轮轨力、轮对及钢轨加速度的影响很小,对浮置板的振动影响相对较大。当钢轨由离散支承改为连续支承时,浮置板在10~25 Hz和160~200 Hz频带加速度振级有所下降。

2)轨下连续支承刚度和阻尼变化对于轮轨力和轮对加速度的影响规律相似。减小轨下连续支承刚度和阻尼能促使轮轨力和轮对加速度主频向低频移动,减小轮轨和轮对在63 Hz以上频带的振动。

3)轨下连续支承刚度和阻尼变化对于钢轨和浮置板振动响应的影响规律相反。减小轨下连续支承刚度和阻尼有助于减轻浮置板在63 Hz 以上频带的振动,但会加剧钢轨在250 Hz以上频带的振动。

4)建议根据路段实际减振需要对轨道结构和轨下支承参数进行设计。在减振性能要求较高的地段,可通过适当降低轨下连续支承刚度和阻尼来提升轨道结构整体的减振性能。