基于Nadal理论的脱轨检查方法与应用

2019-11-11杨东升司道林

杨东升,司道林,钱 坤

(中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

轨道结构的安全性是铁路系统关注的重点,其中道岔是影响轨道结构安全性的重要设备。欧洲铁路部门从20 世纪70 年代开始对车辆脱轨问题进行了系统的研究,并提出了一系列轨道安全性检查方案[1-2],用于检查道岔、曲线钢轨轨头廓形变化对行车安全的影响。此类轨道检查方案在我国铁路工务检修作业中尚属于空白。本文基于脱轨理论,提出道岔、钢轨廓形安全性检查方法,可为我国高速铁路道岔关键轨件的维修、更换作业提供量化的依据。

1 脱轨理论选取

法国工程师Nadal 最早提出了一种利用自锁现象建立的脱轨理论,该理论中简化的轮轨接触状态如图1所示。

图1 Nadal脱轨理论中简化的轮轨接触状态

该理论将脱轨系数(Q/P)、轮轨摩擦系数μ与轮轨接触角γ建立起联系,三者若满足关系表达式

可认为车辆不存在脱轨风险。

Nadal 脱轨理论较为直观地阐述了车轮爬轨的机理,但该脱轨模型较为保守,脱轨系数持续超限时才会出现爬轨现象,且只考虑爬轨一侧车轮的受力状态。Nadal 脱轨理论提出后,各国学者在不同程度上做了补充,考虑了横向力作用时间[3]或作用距离的影响[4]、小冲角或负冲角的影响[5]、轮对整体的影响[6]、车轮抬升量的影响[7]等。

补充后的脱轨理论提高了判断脱轨的准确性,但涉及了更多影响脱轨的变量,其关系表达式也变得更复杂,在日常工务检查中应用难度较大,因此目前在已开展此类研究或应用的国家中,Nadal 脱轨理论仍是最实用的选择。本文阐述的检查方法也选取Nadal脱轨理论,该理论的保守性适用于对安全性要求较高的高速铁路。道岔结构特殊,轨头刨切段的尖轨高度逐渐升高,为车轮爬轨提供了爬轨斜面,加之轮对通过侧股时存在持续的横向力,因此道岔区特殊的轮轨关系提升了Nadal脱轨理论的适用性。

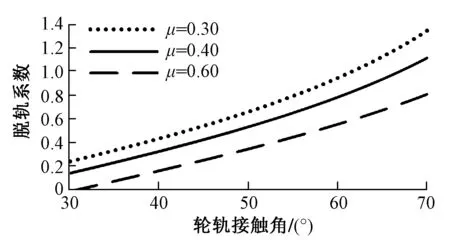

轮轨摩擦系数受接触面润滑程度影响,可视为常数,此时Nadal 脱轨理论中轮轨接触角与脱轨系数成正相关,见图2,轮轨摩擦系数越小或轮轨接触角越大,容许的脱轨系数就越大。轮轨接触角的大小主要由轮轨接触点处相对较小的轮轨廓形切线斜率决定。通常由轮缘廓形在接触点处的切线斜率决定,轮缘廓形最大斜率对应的角度为70°,带入式(1)可算出Nadal脱轨理论中脱轨系数的极限值。根据轮轨接触面润滑情况,各国铁路对脱轨系数的限值设在0.8~1.2。

图2 Nadal理论的临界脱轨系数

2 岔区轮轨接触特点

根据车轮贴靠钢轨时轮轨接触点分布情况,可将道岔区分为4 段,并针对这4 段分别分析影响车轮爬轨的主要因素。

2.1 车轮与单根钢轨接触

该区域包含基本轨始端、斥离尖轨侧基本轨、翼轨趾端、导轨、尖轨与心轨顶宽35 mm 断面至全断面。当轮缘起导向作用时,轮缘根部与钢轨轨距角接触,车轮会出现1.1~1.3 mm抬升量,如图3所示。

图3 车轮与单根钢轨接触

若只考虑钢轨磨耗,根据现场统计规律,钢轨工作边磨耗速率较快的部分为轨距角和轨肩位置。随着轨距角的磨耗,轮轨变为2点接触,踏面与钢轨顶面接触,轮缘与轨头侧面接触。随着钢轨磨耗,轮缘处的接触点会逐渐降低,对应的接触角也逐渐减小,容许脱轨系数就会随之减小。若只考虑车轮磨耗,根据现场统计规律,车轮轮缘根部磨耗速率最快,踏面与钢轨顶面的间距会逐渐减小,轮缘与轨头侧面的接触点也会降低。但由于轮缘的磨耗会使轮缘倾斜角增大,因此接触角并没有明显减小的趋势。若考虑车轮与钢轨同时磨耗的情况,与只考虑车轮磨耗时轮轨接触角变化趋势相同。

因此,对于车轮与单根钢轨接触的状态,钢轨磨耗后新车轮的脱轨风险较大。

2.2 车轮与尖轨、基本轨多点接触

该区域包含尖轨顶宽10~35 mm 断面、可动心轨尖端至顶宽35 mm 断面。车轮在此区域出现贴靠密贴尖轨侧(或辙叉侧)时,车轮踏面与基本轨(或翼轨)接触,轮缘与尖轨(心轨)侧面接触,如图4所示。

图4 车轮与尖轨、基本轨同时接触

由于道岔区在线路中的长度占比可忽略,轮轨磨耗特点与2.1 节所述特点相同。尖轨顶宽10~35 mm断面区域中尖轨存在一定降低值,因此尖轨轨距角不与轮缘根部接触,车轮踏面始终与基本轨保持接触。轮缘与尖轨轨头侧面的接触点变化与单根钢轨相同,新车轮的脱轨风险相对较高。

2.3 车轮与尖轨薄弱区段接触

该区域包含尖轨顶宽3~10 mm 断面。车轮在此区域贴靠尖轨时,由于尖轨在顶宽3 mm 断面藏尖结束,轨头逐渐加宽,侧面渐变至可与轮缘接触,顶宽10 mm 之前尖轨降低值均大于12 mm,新车轮轮缘与尖轨的接触角均小于70°,安全余量较低,车轮更易爬上尖轨。车轮与钢轨的设计廓形在尖轨顶宽5 mm 断面处开始接触,如图5所示。

图5 轮缘与尖轨顶宽5 mm断面接触

本节所述情况与2.2节的区别在于该区段属于轮缘接触状态的过渡区段,轮轨接触状态复杂,车轮可只与基本轨接触,或踏面与基本轨接触、轮缘与尖轨接触,或车轮与尖轨、基本轨产生3点接触。该区段尖轨降低值较大,车轮易爬上尖轨,但基本轨在此区域可提供保护。当指向轨道外侧的横向力持续作用时,车轮轮缘将在尖轨顶面运行,至降低值较小的区域轮缘与基本轨接触角进一步降低,车轮继续爬上基本轨,最终导致脱轨。因此该区域较前述区域的脱轨机理更为复杂,控制脱轨的关键是保证车轮轮缘不爬上尖轨轨顶。

2.4 车轮与尖轨尖端接触

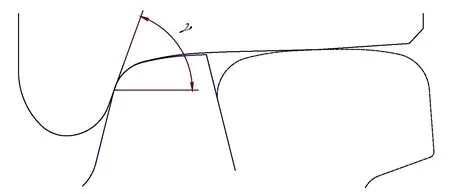

该区域包含尖轨尖端前50 mm 至后50 mm 断面,主要考虑车轮逆向通过尖轨尖端时轮轨的接触状态,如图6所示。

图6 车轮逆向通过尖轨尖端时轮轨接触状态

通常情况下,藏尖段内车轮不与尖轨接触。当尖轨密贴不良、基本轨工作边侧磨量大或有较大动态开口时,车轮可能与尖轨尖端接触,同时车轮凹形磨耗会增加轮缘与尖轨接触的可能性。凹形磨耗车轮与轨距角接触时,有2 mm 的抬升量。根据文献[1]的统计规律,轮缘底部倾斜角小于40°的区域与尖轨尖端接触时,更容易爬轨。因此应避免车轮逆向通过尖轨尖端时轮缘底部倾斜角小于40°的带状区域撞击尖轨尖端,对应到图6 即尖轨尖端不出现在带状虚线范围内。由于轮对运行中有冲角,存在冲角时带状区域变为一条椭圆曲线,因此尖轨尖端应满足不出现在曲线围成的区域内的要求。

3 检查样板设计

针对上述4 种轮轨接触关系,按照尖轨尖端至跟端所需的检测设施依次设计了4种检查样板。该样板以轮轨接触特征为基础,模拟轮轨在当前断面最不利的接触位置,通过判断最不利接触位置的安全性,评估钢轨是否存在爬轨风险。检查样板由踏面、侧边和底边组成,其中踏面应保持水平,并与钢轨顶面接触,控制检查样板竖直位置,模拟车轮的抬升量;侧边与钢轨侧面接触,模拟轮缘与钢轨的接触状态,输出主要检测指标;底边不应与钢轨接触,如接触则认为存在爬轨风险。检查样板与钢轨廓形匹配如图7所示。

图7 检查样板与钢轨廓形匹配示意

检查样板可制作成实体卡尺直接用于钢轨廓形检查;也可做成电子尺,在计算机平台上与廓形仪测得的钢轨廓形进行比对,实现对钢轨廓形安全性的检查。

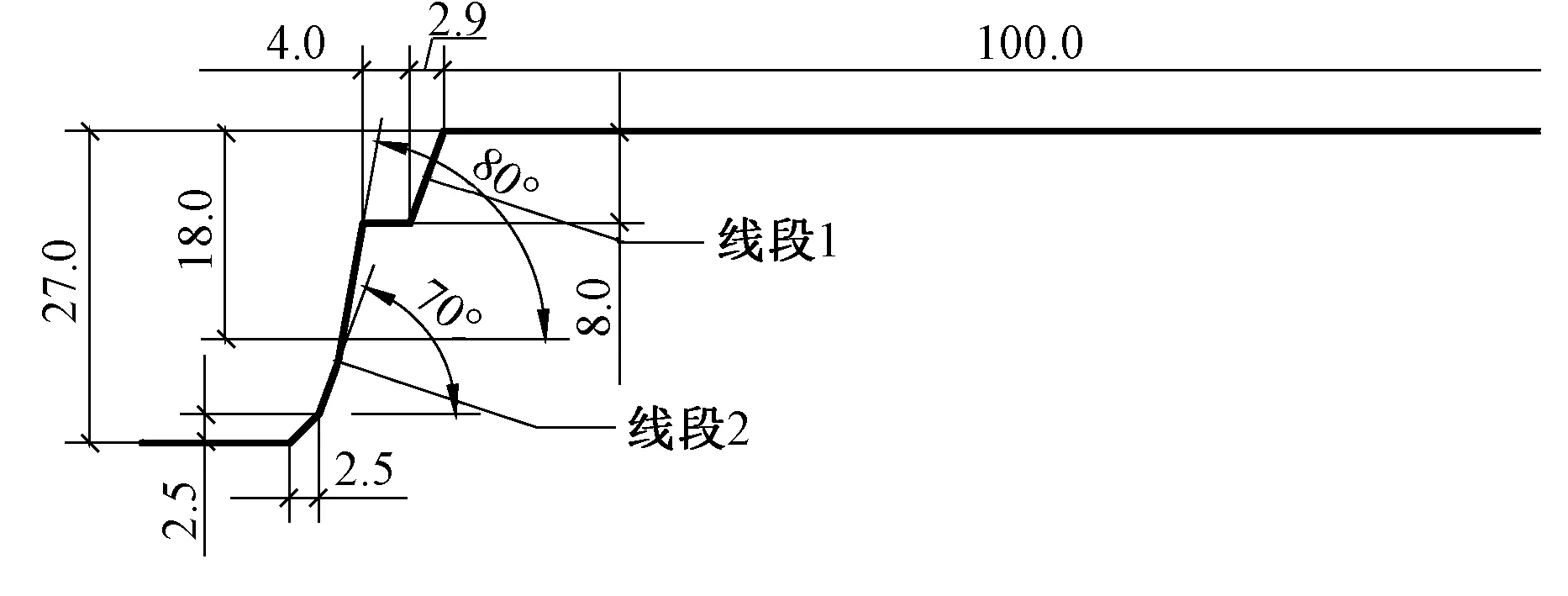

3.1 检查样板1

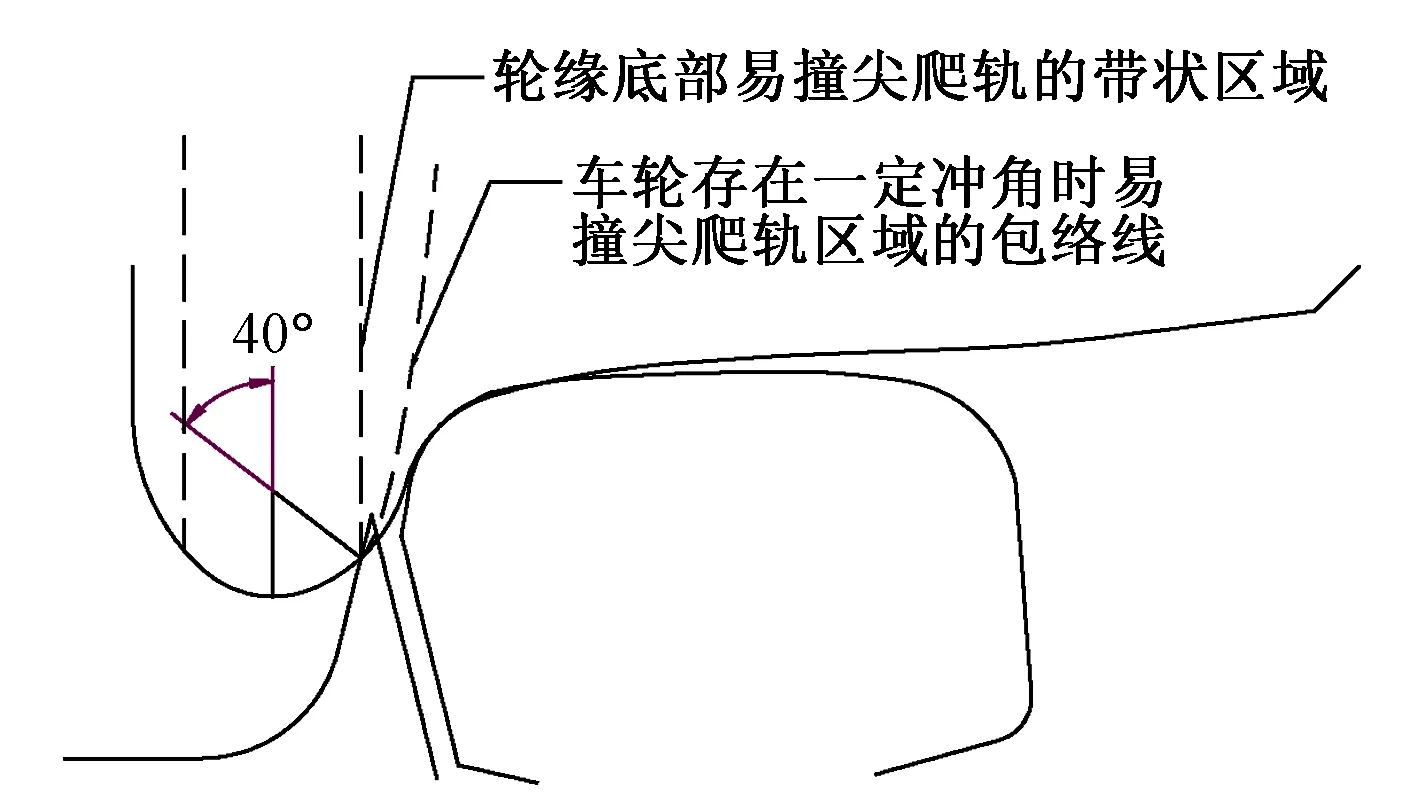

检查样板1用于检查车轮逆向通过尖轨尖端的安全性。该样板依照磨耗型车轮踏面轮缘参数制作,现场实测了待镟修车轮踏面轮缘廓形,选取轮缘磨耗最严重的车轮,提取相关数据。车轮抬升量取2.0 mm,轮缘磨耗最严重的车轮对应的轮缘高为29.0 mm,轮对最大冲角取2°。图8为应用于尖轨尖端的检查样板1,可知,样板高度因车轮抬升设置为27.0 mm,侧边分为2 段,线段1 为实际轮缘位置,模拟轮缘根部与基本轨接触状态,线段2 为图6 中椭圆虚线的包络多段线。该检查样板放置于尖轨尖端断面时,若线段2 不与尖轨接触,则说明磨耗最严重的车轮通过时不会撞击尖轨导致脱轨。为排除尖轨动态开口带来的影响,在实际检查时应保证线段2与尖轨保持2.0 mm的间隙。

图8 应用于尖轨尖端的检查样板1(单位:mm)

3.2 检查样板2

检查样板2 针对尖轨顶宽3~10 mm 断面区段,主要用于控制该区段的尖轨廓形,避免为车轮提供爬轨平台。检查样板2的侧边为动车组车轮设计廓形的包络线,与尖轨、基本轨工作边侧面接触,侧边垂直高度为22.0 mm,尖轨轨顶应不低于该检查样板底边,即降低值不大于22.0 mm。当尖轨在该区段侧向磨耗较严重时,会出现降低值满足要求但由于工作边肥边导致车轮沿肥边爬上尖轨的情况,因此在检查样板踏面、侧边均与钢轨接触后,还须进一步要求底边不与尖轨接触。

图9 应用于尖轨3~10 mm断面的检查样板2(单位:mm)

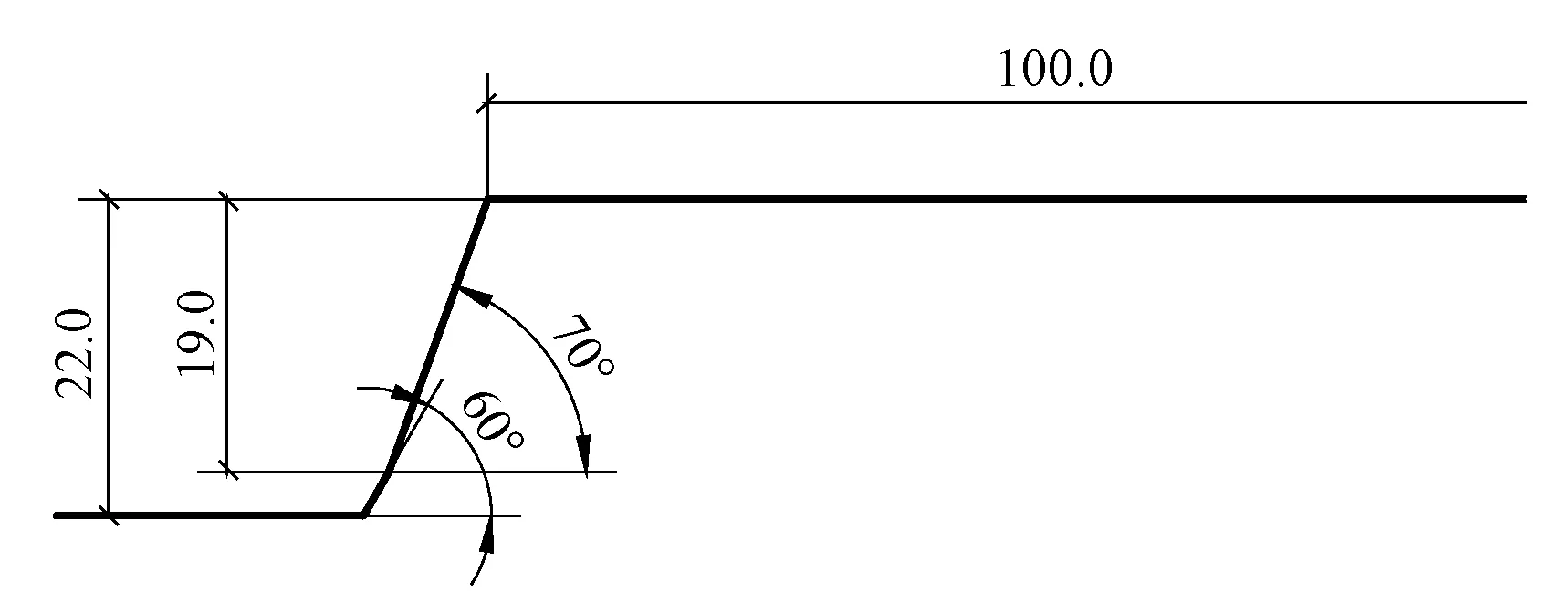

3.3 检查样板3与检查样板4(图10)

图10 检查样板3和检查样板4(单位:mm)

检查样板3 与检查样板4 设计思路相同,区别在于检查样板3 在检查位置轮缘根部不与钢轨接触,因此车轮没有抬升量,而检查样板4须考虑2 mm 的车轮抬升量。检查样板侧边按照LMA车轮轮缘廓形设计(该型车轮安全余量较低),轮缘根部简化为70°斜线。检查样板侧边有2 条刻度线对应轮轨接触角为60°和55°的位置,其中接触角为60°时作为预警值,接触点降低至该点时尚有一定的安全余量,须加强观测,同时准备维修或更换;当接触点降低至55°时可认为存在脱轨风险,须尽快组织维修作业。

3.4 小结

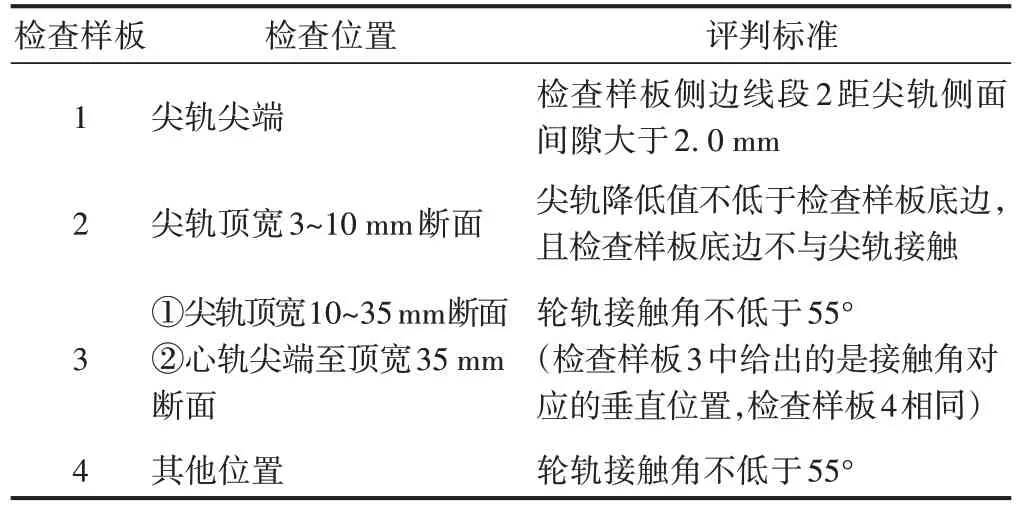

检查样板主要用于分析钢轨廓形对车轮爬轨可能性的影响,其检查位置与评判标准汇总见表1。

表1 检查样板检查位置与评判标准汇总

4 检查样板应用与检查方案设计

为验证该检查样板的有效性,利用Rail-monitor钢轨廓形仪对沪宁城际铁路镇江站2#,11#岔位2 组咽喉道岔的钢轨件磨耗情况进行了1 年的观测。2 组道岔均为时速250 km 的18 号正线道岔,使用相同的检测方案,其中2#岔位为进站咽喉道岔,列车逆向通过,11#岔位为出站咽喉道岔,列车顺向通过。由于动车组轴重较轻,钢轨件磨耗普遍较少,因此选取磨耗较多的曲尖轨实测数据,见表2。其中尖端间隙采用检查样板1 检查;3,5 mm 断面降低值采用检查样板2 检查;10,20 mm断面接触点采用检查样板3检查;35,50 mm断面接触点及跟端接触点采用检查样板4 检查。2 组道岔曲尖轨均更换于2016年11月,初始状态相同。

由表2可知,2组道岔曲尖轨的实测数据绝大部分远高于安全限值,说明高速道岔具有高安全性的特点;2 组道岔在4 次观测中数据变化幅度不明显,主要原因是车轮的型号与磨耗程度不同,对钢轨的磨耗也较随机,因此实测数据具有一定离散性,在一定程度上提高了尖轨的安全性,而脱轨风险最高的只有新车轮。顺、逆向2 组道岔曲尖轨数据分布差异较大的在尖端和10 mm 断面2处。顺向道岔由于轮缘对基本轨轨距角磨耗较大,因此检查样板与尖轨侧面的间隙较小;而逆向道岔在尖端处车辆还处于直线通过状态,轮对横移幅度不大。曲尖轨10 mm 断面中,逆向道岔的安全余量小于顺向道岔,顺向出岔的车轮轮缘均与尖轨发生接触,而逆向进岔时,该位置仍在曲尖轨直线段上,新车轮轮缘饱满,更容易与尖轨接触,因此2种过车方向对尖轨的廓形磨耗有影响,使得逆向进岔的曲尖轨10 mm 断面安全余量更低。车辆顺向通过的道岔,曲尖轨沿车辆运行方向降低值逐渐增加,车轮轮缘没有爬轨的斜面,同时不同磨耗程度的车轮轮缘对尖轨廓形的打磨可增加尖轨的安全余量。因此逆向过车的道岔是日常养护维修关注的重点。

表2 高速道岔曲尖轨磨耗实测数据 mm

横向对比表2 中的数据可知,顶宽20 mm 断面至跟端区段安全余量较高,因此在日常检查中应重点检查尖轨尖端至顶宽20 mm 断面区段,有助于提高检查效率。

5 结论

本文基于Nadal 脱轨理论,提出了一种针对我国高速铁路道岔钢轨件廓形的检查方法,结论如下。

1)根据车轮在道岔区的脱轨特征,将道岔区轮轨接触状态分为单轨、尖轨尖端、尖轨薄弱区段、尖轨基本轨多点接触4 类,分析了每种接触状态对应的车轮爬轨风险,并提出了相应的影响参数。

2)根据4 类轮轨接触状态,以动车组车轮轮缘踏面特征为基础,制作了相应的检查样板,通过比对检查样板与钢轨实际断面,模拟车轮轮缘贴靠钢轨时的状态,以检查样板与钢轨断面的接触位置关系,从而判断车轮爬轨风险。

3)采用该系列检查样板在实际线路上进行了初步试用,结果表明:本文提出的检查样板能够覆盖岔区全部钢轨件的检测,符合轮轨接触实际工况,检查样板可量化钢轨件廓形的安全余量。根据试用数据可知:逆向过车的道岔是日常养护维修关注的重点,道岔尖轨尖端至顶宽20 mm断面更易造成车轮爬轨。