船舶制造业焊接烟尘治理实践

2019-11-11孙彦

文/孙彦

随着我国造船工业技术的发展,船体装焊车间日趋大型化,车间建筑尺寸已从单跨、数千平方米发展到多跨、数万平方米,由焊接烟尘造成室内作业卫生条件下降的问题日趋严重。船舶制造业是典型的劳动密集型行业,从业者以打磨工、焊接工居多,打磨工长期接触噪声和金属粉尘,焊接工长期接触电焊烟尘,患职业病的概率较大。

近年来,大船集团致力于烟尘治理措施的试点及应用,多次与科研院所共同研究烟尘治理方案,并在公司粉尘作业集中区域进行试点,经过多年不懈的努力,取得了较好的成效。

船舶制造业职业危害因素主要来源及现状

焊接烟尘:焊接时,焊丝和钢板在电弧高温下(3 000~6 000 ℃)发生炽热的冶金反应,产生大量的金属氧化物,以气溶胶状态散发到空气中,经迅速冷凝而形成粒径很小(大多数为0.4~0.5 um)的电焊烟尘。电焊烟尘是常见的危害巨大的职业危害因素之一,基于焊接方法与焊接对象的不同,可能产生包括锰、铁、铝、铜等金属及其氧化物的有害因素。长期接触电焊烟尘会导致接触者在肺内滞留沉积,最终形成电焊工尘肺。

切割粉尘:等离子切割机在切割金属时,产生大量烟雾,其成分主要为金属及其氧化物粉尘。由于烟雾粒径很小,很大部分为可吸入粉尘(即可直接进入肺泡的粉尘),当操作工人长期在通风不良和没有防护措施的环境中进行作业时,易患低热、尘肺等职业病,严重危害操作工人的身体健康。

打磨粉尘:船厂打磨粉尘的主要来源为焊缝打磨、工件打磨、碳弧气刨等工位打磨。由于作业点分散,目前除做好个人防护之外,打磨粉尘尚无有效的治理措施。长期吸入打磨粉尘可导致尘肺等职业病。

以大船集团为例,通过分析近10年的作业场所职业病危害因素监测结果,发现焊接烟尘、二甲苯、噪声、手传振动等职业病危害因素均有不同程度的超标,其中焊接烟尘超标尤为严重。装焊厂房平面流水线CO2保护焊电焊尘超限倍数达4.34,船舱内CO2保护焊电焊尘超限倍数达4.72。由此可见,船舶行业粉尘危害程度比较严重的是焊接烟尘,包括厂房内和密闭舱室内焊接作业。此类工业性粉尘必须通过通风除尘技术从源头上控制浓度,减少对此岗位作业人员的健康的影响。

焊接烟尘工程治理

由于我国船舶行业焊接工艺机械化程度不高,仍以手工为主,包括电弧焊和半自动焊,工位移动工件不动,使得焊接烟尘产生点不断变化,给车间设置排烟净化装置造成一定困难,加上过去重视程度不够,所以许多焊接工艺操作没有排烟净化装置,产生的烟尘全部散发在室内,造成车间烟雾弥漫,可见度低,同时导致了以电焊工尘肺、慢性锰中毒为代表的焊接类职业病问题。

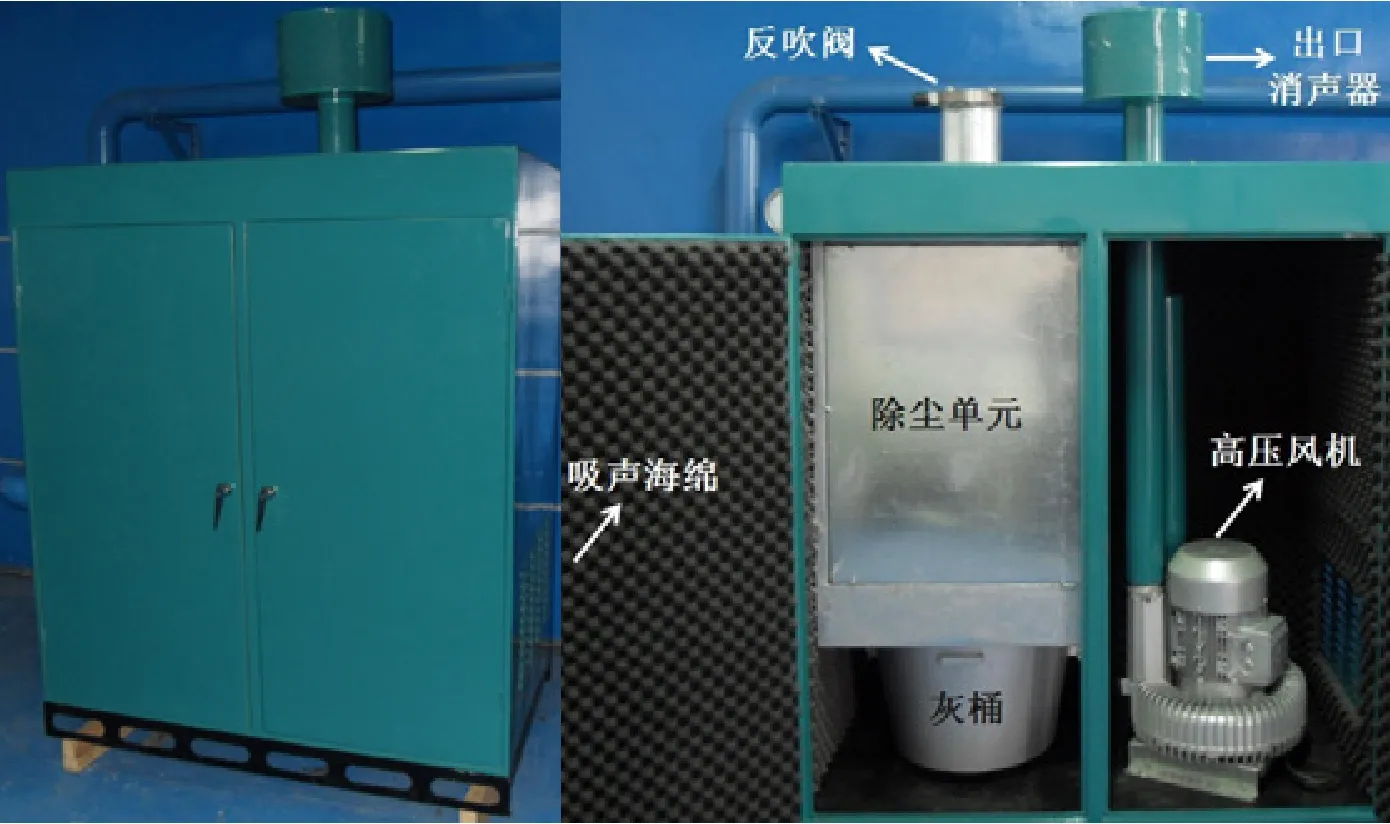

图1 高真空焊烟净化系统主机

针对以上问题,大船集团在分段装焊厂房进行了焊接烟尘工程治理试点及推广。根据曲面分段装焊和平面分段装焊不同的作业特点,分别与科研机构共同研究设计了专题治理方案。曲面分段装焊和平面分段装焊均采用了局部净化和全面通风相结合的净化方式。局部净化采用了目前国际上焊接烟尘治理最先进的技术之一——高真空焊接烟尘治理技术,其技术要点是在焊烟产生初期,尚未完全扩散至室内时,利用高负压在第一时刻对焊烟进行捕捉,是一种对污染物治理效率最高、最有成效的方法,其系统风量、功效较低,可起到事半功倍的效果,真正减少焊烟污染。

每套高真空焊接烟尘净化系统可连接6台焊机,净化系统主机如图1所示,高真空焊烟净化系统根据车间内焊接工位密集程度不同均布。系统配备不同长度直径为41 mm的耐磨、耐压、耐高温高真空软管,如图2所示,软管可连接高真空吸口,每个吸口均易于软管插入和取出,吸口可与焊机绑定对焊烟进行源头捕集。软管轻便,长度可达40 m,可以完全覆盖焊接区域,满足较长构件的焊接作业。

经局部焊烟净化后,理想状态下能消除80%的焊烟。经对曲面分段装焊工场和平面分段装焊工场采取局部净化和全面通风相结合的净化方式后,可明显降低此区域焊接烟尘浓度,改善作业人员的工作环境。

在焊接烟尘职业危害风险控制措施中,焊接烟尘工程治理属于“工程技术控制措施”,而焊接烟尘自动化改造属于“改变工艺减轻危害性措施”。焊接烟尘自动化改造在风险控制措施选用中优先于焊接烟尘工程治理,控制职业危害风险的效果也要优于焊接烟尘工程治理。

焊接烟尘自动化改造

在焊接烟尘自动化改造方面,大船集团率先在行业内进行了大型分段制造数字化车间试点,如图3所示。数字化车间先后投入全位置焊接机器人4台、焊接写字机械手1台、双丝埋弧焊接拼板装置1台、打磨分类机器人工作站1座、小组立机器人工作站1座。通过这些机械化设备,使原作业区域的小组立(小组立是船舶制造的一种生产管理模式,是船体分段装配的一个生产阶段。就是将两个或两个以上的零件组成构件的生产过程,如拼装T型材、肋板上安装加强材、加强筋开孔等。)人员从53人减少到29人,人员减少45%;大组立(大组立是船舶制造的一种生产管理模式,是船体分段装配的一个生产阶段。就是将零件和部件组成分段的生产过程。)人员从200人减少到160人,人员减少 20%;达到了“机械化减人、自动化换人”的目的。人员的减少,大幅度降低直接接触粉尘、噪声、弧光等危害因素人员数量,降低了职业病发病概率。

数字化车间建成之前三个月,小组立平均物量1 800 t(小组立每月平均使用物料为1 800 t),自建成后一个月周期内,小组立物量已经达到3 000 t,较以前物量完成提高了40%左右。在生产物量恒定的情况下,员工可大幅度减少加班工作时间,直接接触职业危害因素时间缩短32%。

数字化车间通过信息化建设可实现生产流畅、生产资源配置合理精准,降低生产管理、协调人员配比及施工协调、等待、返修时间,提高生产效率。

通过数字化车间整体施工解决方案的实施,转变传统施工模式,员工实现远距离操控作业和设备实施辅助作业,增大员工接触职业危害因素距离,从而减少作业人员职业病危害因素接触。

目前,数字化车间仅是大船集团迈出船舶智能制造的第一步,距离全面实现智能制造还有很大差距。下一步,大船集团将逐步完善数字化车间项目设备配套工作。把数字化车间项目在企业内进行整体推进,在造船全过程的作业中,逐步实现“机械化减人、自动化换人”的目标。这也是船舶制造业电焊烟尘治理的最高效的措施,对其他制造业焊接烟尘治理有很好的借鉴。