温度检测故障诊断及处理

2019-11-08吴国良

吴国良

(上海石油化工股份有限公司,上海 200540)

笔者依据仪表设备和控制系统管理、维护保养的经验,以各种现场仪表设备和控制系统出现的故障为案例,运用仪表工作原理、自动控制原理、工艺过程知识等,分析了故障产生的原因、处理办法以及预防措施。

本文重点以铠装热电偶补偿导线接线错误、热电偶接触不良、热电偶套管内积水、热电偶没有插到套管的底部、变送器零位不准等对温度测量的影响,探讨温度测量中常见的故障,并给出了相应的解决方案。

1 铠装热电偶补偿导线对温度测量的影响

1.1 故障现象

裂解炉F101烘炉期间,炉膛温度TIK-101-17临时由数字温度计检测,该点温度计显示值为550 ℃,而现场热电偶实际测得的该点温度已达660 ℃,但其他各点温度显示均正常,从而影响了烘炉操作。

1.2 现象分析

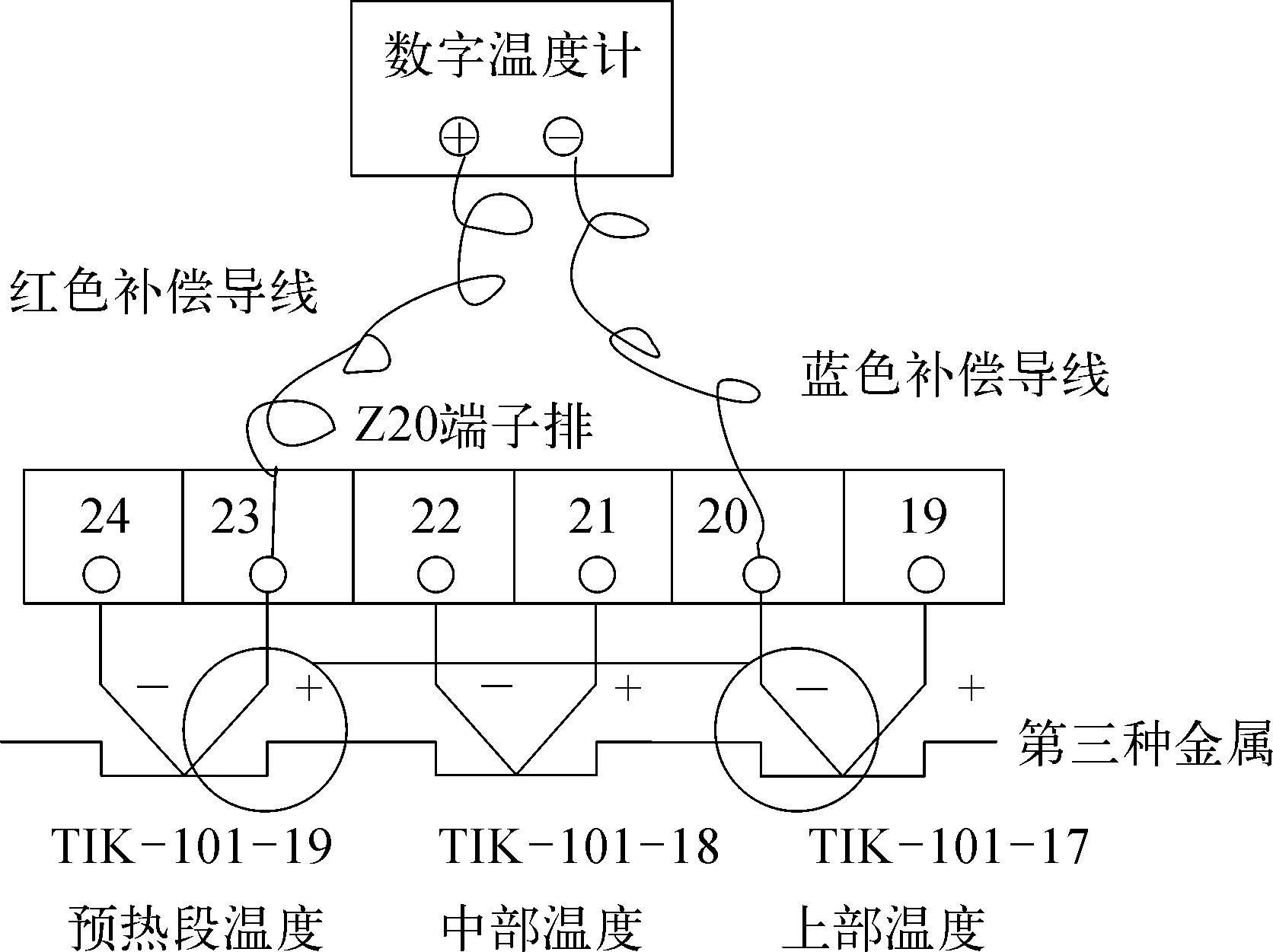

因裂解炉烘炉需要,临时将炉膛内3处的温度接入操作台上的数字温度计,接线端子编号如图1所示。对流段上部温度TIK-101-17连接到操作台Z20端子排的端子19和20;对流段中部温度TIK-101-18连接到操作台Z20端子排的端子21和22;预热段温度TIK-101-19连接到操作台Z20端子排的端子23和24。

故障出现后,检查发现数字温度计与操作台接线端子的连线中有2根导线接错,原应接到Z20端子19的线错接至端子23上,从而温度计在显示TIK-101-17温度时,实际收到的热电偶电势则来自TIK-101-17的负线端子20和TIK-101-19的正线端子23。由于铠装热电偶(接地型)的热点与套管接触,而套管又与设备相通,即3支热电偶的热点本质上是相互连通的。

图1 数字温度计接线端子示意

1.3 处理方法

该故障在烘炉之前不易发现,因为3点温度均与环境温度相同,产生的热电势大小也一样;只有当3点温度不相同时,该故障才会暴露出来。因此,将错接的2根导线改正过来,温度即恢复正常。

2 补偿导线极性接反对温度指示的影响

2.1 故障现象

C402压缩机的排气温度TIK-254-02E指示在0 ℃以下。

2.2 现象分析

经检查,现场热电偶接线端子处2根补偿导线正、负极性接反,导致温度显示仪表接收到负电势,从而造成二次仪表指示显示负温度。

2.3 处理方法

将2根温度补偿导线的正、负极性换回来后,温度指示即恢复正常。

3 补偿导线设置错误对温度指示的影响

3.1 故障现象

温度显示表TIC220的指示温度数偏低,但现场热电偶接线端子处测得的热电势与实际温度相对应,说明温度显示仪表无故障。

3.2 现象分析

进一步检查发现,因热电偶补偿导线的正、负极性设置错误,从而造成接线错误。通过该案例,分析热电偶正、负2根补偿导线接错后,造成温度测量误差的原因。

3.2.1 补偿导线接法正确时的回路电势情况

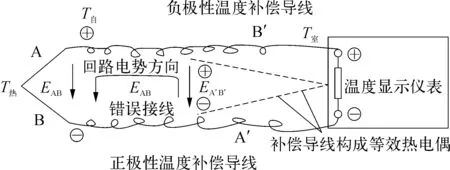

图2为热电偶补偿导线接法正确时的回路电势情况,T热,T自,T室分别为热电偶的热点温度、自由端温度、室内温度显示仪表接线端的温度,并假定在夏天时T热>T自>T室。

1)EAB为热电偶AB的热点和自由点之间的温差热电势;因为T热>T自,所以EAB电势值为正,电势方向如图2所示。

2)EA′B′为2根温度补偿导线A′B′在室内接线端子上通过电阻连接的等效热电偶的电势,是室外自由点与室内等效热点之间的温差热电势;因为T自>T室,所以EA′B′电势值为负,电势方向如图2所示。

图2 热电偶补偿导线接法正确时的回路电势情况示意

3)设回路方向为逆时针方向,热电势方向与回路方向同向时为正电势,反向时为负电势。因此,回路电势EAB(正确接法)等于热电偶产生的热电势EAB与补偿导线等效热电偶产生的热电势EA′B′之和,即:

EAB(正确接法)=EAB+EA′B′

(1)

由于热电偶补偿导线的正、负极性设置错误,实际上补偿导线在室内接线端子上是断开的,因此EAB(正确接法)即温度显示仪表的输入电势。

3.2.2 补偿导线接法错误时的回路电势情况

图3为热电偶补偿导线接法错误时的回路电势情况,此时回路电势EAB(错误接法):

EAB(错误接法)=EAB-EA′B′

(2)

将式(1)减去式(2),得:

EAB(正确接法)-EAB(错误接法)=2EA′B′

(3)

由于EAB(错误接法)=EAB(正确接法)-2EA′B′,说明补偿导线错误接法时,二次仪表收到的电势要比正确接法时低2倍的补偿导线等效热电偶产生的电势,因此仪表指示温度要偏低2倍的室外与室内温度差。

图3 热电偶补偿导线接法错误时的回路电势情况示意

同样道理,如果冬天室外温度低于室内温度T自 温度打点记录仪表的某点温度TR-326-06指示偏低,而其他各点温度指示正常,现场测得的热电势值与实际温度相对应。 分析故障现象,发现温度打点记录仪表和热电偶工作正常。进一步检查发现,热电偶接线端子处螺丝松动,接触电阻增加,造成信号源内阻增大,尽管记录仪表的输入阻抗很大,但也有一定限度。当信号源内阻很大时,部分信号会被分压掉,从而使记录仪输入端子上的信号减小,导致温度指示值偏低。温度打点记录仪表和热电偶接线如图4所示。 图4 温度打点记录仪表和热电偶接线示意 热电偶接线端子处螺丝拧紧后,温度指示值恢复正常。需注意: 除了螺丝松动会引起信号内阻增大外,补偿导线压接端子松动也会引起接触不良,内阻增大,也能造成温度指示值偏低。 温度指示调节器TIC746的指示温度比现场同一位置上的双金属温度计TG的指示值偏低50 ℃。 在现场的热电偶端子处测得的热电势确实偏低,故可以排除温度指示调节器出故障的可能性。经检查发现,热电偶套管内存有积水,由于介质温度较高,水受热蒸发,使热电偶的热点温度降低,因此温度指示值偏低。 当发现热电偶套管内有积水时,首先应拆去热电偶,让套管内水分加速蒸发掉;热电偶重新装入时,要注意将连接接头拧紧,防止雨水再进入。如果热电偶拆除后不能及时安装,应用塑料布将套管头包起来,以防雨水和杂物进入套管内影响温度测量。此外,应注意热电偶的补偿导线应该由下而上地进入热电偶接线盒内,以防雨水顺着导线进入接线盒内。 在热电偶套管进水后,根据工艺介质温度不同,对温度测量的影响也有所不同: 1)如果工艺介质温度大于100 ℃,则套管内的水分会沸腾蒸发,由于水的散热作用,使套管内壁温度低于外壁温度,会造成温度指示值偏低。 2)如果工艺介质温度小于100 ℃时,套管内水不会沸腾蒸发,散热作用不大,对温度测量影响也不大,只是增加了它的热惯性。 3)当工艺介质温度小于0 ℃时,套管内的水结冰,对温度测量也不会有影响。但必须注意,由于冷系统的介质温度低于0 ℃,空气中的水分可能在套管内结露并形成冰块,虽然对温度测量影响不大,但在维修过程中,不要把热电偶随便拔出来,因为套管内结有冰块,一旦热电偶拔出后,要再重新装入到原来位置将比较困难;接地型热电偶安装时,必须将热电偶顶部与套管内底部压紧,如插在冰块表面,就会造成温度测量不准。 裂解炉管出口温度TIC-102-02指示偏低,改变燃料量时,温度变化滞钝,同时变化也不明显。 经过检查发现热电偶没有插入到套管的底部,造成热电偶顶端与套管底部之间有一段空隙。由于空气的热阻大,传热性能差,加上热电偶本身具有传热、散热作用,因此造成热电偶顶端(热点)温度总要比套管底部的温度(介质温度)低些,造成了温度指示值偏低。 如果改变燃料量,裂解气实际温度发生改变,但由于套管内空气的热惰性大,因此温度变化显得滞钝。 把热电偶插入套管与套管底部可靠压紧,温度指示即恢复正常。需要引起注意的事项包括: 热电偶安装时必须注意插入深度,让热电偶的顶端与套管底部可靠压紧接触;在拧紧螺纹时感到略有阻力,有使热电偶略微弯曲的感觉。套管内不能有杂物进入,否则热电偶顶端无法与套管底部直接接触,同时由于杂物的传热性能差,也会造成温度测量误差。 裂解炉F106的2组炉管出口温度均处于自控的情况下,发现2组炉管出口温度指示值相等,但第2组燃料气控制阀的开度要比第1组燃料气控制阀的开度大一些。最初怀疑热电偶有问题,但调换新的热电偶后,情况仍未改善。 经检查发现第2组炉管的原料乙烷气进料流量变送器的零位偏低,由于进料流量是定流量控制,且流量表显示2组流量的指示值相等,都控制在相同的设定值上,而实际上第2组炉管内的物料流量要比第1组的大,此时反映在第2组进料流量控制阀的开度相应也大些。由于流量调节器的输出指示与流量控制阀实际开度指示之间有较大误差,因此从阀门开度上较难发现它们的差别。此外,如果稀释蒸汽流量变送器的零位出现偏差,也会影响炉管出口温度的控制。 校正第2组原料进料流量变送器的零位后,发现流量指示值升高。经校正后,温度控制恢复正常。 操作人员发现裂解炉F101的第3组炉管出口温度比其他几组的炉管出口温度偏低60 ℃,操作人员稍增大对应第3组燃料气控制阀的开度,但温度变化不明显、调节不灵敏。 在裂解炉机械清焦或裂解炉炉管出口温度热电偶需要标定时,都要把4组炉管出口热电偶连同补偿导线一同拆下来。由于热电偶安装位置比较接近,在重新安装时很容易将相邻2组热电偶插错,或接线位号搞错。平时在裂解炉升温操作中,操作员通过遥控燃料气控制阀开度,使4组炉管出口温度达到预定控制值。由于相邻2组裂解炉管之间的温度关联影响较大,当改变其中1组燃料气控制阀开度时,对相邻炉管的温度有影响。因此相邻2组炉管出口温度热电偶调错后,如温度偏差较小,一般不容易被发现。但当某组炉管出口温度显著偏低,而增加对应燃料气控制阀的开度对该组温度的提升无效时,才开始怀疑热电偶位置是否调错。 在操作过程中发现,当较大幅度改变某组燃料气的控制阀开度时,对应炉管出口温度变化不明显,而某个相邻炉管的出口温度却有明显变化,则可以判明这2支热电偶的位置可能调错,应及时进行调换。 裂解炉管出口温度热电偶是三偶,它由3对偶丝组成,分别用于计算机温度运算、温度指示调节器控制、温度打点记录仪,但发现这3组温度显示值不一致。 热电偶使用时间较长,它的3对热电势中会有1对或2对热电势出现偏低或偏高现象,这属于正常现象,因此该类热电偶一般4个月更换1次。 当计算机、温度指示调节器和打点记录仪上的温度指示发生偏差时,应在现场热电偶端子处直接测取3对热电势值加以确认。如3对电势中有2对热电势值相等并且数值正常,而另1对电势值偏低或偏高,则说明电势异常的那对热电偶老化,可以不用,可将三偶改作双偶使用。在补偿导线并接时,应将连接到温度指示调节器的补偿导线单独使用1对热电偶,不能与记录仪或机算机的热电偶并接,因为记录仪或计算机在信号扫描切换时会产生跳动,对温度指示调节器的控制会产生影响。用三偶热电偶测量裂解炉管出口温度的接线如图5所示。 图5 用三偶热电偶测量裂解炉管出口温度的接线示意 1台裂解炉有4组燃料气控制阀,对应4组裂解炉管出口温度控制。现在4组裂解炉管出口温度指示值基本相等,但其中有1组炉管的炉前燃料气压力指示比其他3组炉前燃料气压力指示明显高出很多,该组燃料气控制阀的开度也偏大。工艺操作人员怀疑该现象是该组炉管出口温度热电偶的热电势值偏低引起。因为热电势值偏低,温度指示值也会偏低,致使该组温度调节系统控制增大燃料气控制阀的开度,从而使温度达到设定值。由于燃料气流量增大,造成炉前燃料气压力增高。 如果某组裂解炉管出口热电偶的热电势值偏低,将会造成上述现象发生。但是除此之外,还有3种情况会造成炉前燃料气压力指示偏高现象: 1)1组燃料气燃烧系统有多个燃烧火嘴,如果某几处燃烧火嘴头部结焦堵塞,或火嘴阀门没有全开,则给燃料气的流通带来阻力,使燃料气流量减小。由于温度是自动调节的,因此控制阀的开度将增大,提高供气压力来维持温度不变,即使燃料气流量保持不变,裂解炉压力测量如图6所示。 图6 裂解炉压力测量示意 2)如果某组裂解炉管内实际通过的原料油流量或稀释蒸汽流量偏大,则它带走的热量也会增多,为维持控制温度不变,需增大燃料气控制阀的开度,这也会引起炉前燃料气压力增高。 3)某组裂解炉管内结焦严重,管壁传热效率差,造成炉管出口温度指示偏低,由于温度定值控制,这也会增大燃料气量以维持控制设定温度,这也造成燃料气压力增高。 热电偶和双金属温度计均在裂解气急冷管道上的同一截面上,但两者的温度指示值相差很大。 高温裂解气沿裂解气管道自上而下经过急冷油喷嘴口,用急汽油喷淋冷却。由于这根裂解气管道直径很大,急冷油喷淋不均匀,因此管道内同一截面上各点温度分布不尽相同。虽然热电偶和双金属温度计安装在同一管道截面上,但插入方向不同,又距离急冷油喷嘴较近,所以出现温度指示不相等现象是正常的。裂解炉热电偶和双金属温度计连接示意如图7所示。 图7 裂解炉热电偶和双金属温度计连接示意 现场热电偶拆下校验后重新安装,发现现场实际温度很高,而计算机却只能显示仪表室内的环境温度。 在现场热电偶拆下校验期间,如没有把2根补偿导线短路,而是处于开路状态,这将引起计算机温度报警。因此,在仪表盘内应先将相对应的热电偶补偿导线接线端子短路,但热电偶复位后,如果忘记把仪表盘内接线端子处的短路线拆掉,将导致计算机显示短路处的环境温度。 拆除仪表盘内接线端子处的短路线,计算机对该点温度的指示即恢复正常。需要注意的是,在低温条件下,热电偶补偿导线的热电性能与热偶丝基本相似,如将2根补偿导线的一端焊接在一起,也可算1根热电偶。所以,无论将补偿导线在何处短路,温度显示仪表都将指示短路处的环境温度。 某装置中压蒸汽用量不够时,就将高压蒸汽减温、减压产生中压蒸汽送入中压蒸汽管网中。中压蒸汽温度调节器TIC-333设定温度为280 ℃,但实际指示温度仅208 ℃,加冷却水的降温控制阀TIC-333V已全部关死,温度还是升不起来。该装置高压蒸汽转中压蒸汽如图8所示。 经检查热电偶无故障,但发现此时减压控制阀PIC-731V的阀门开度只有25%,而中压蒸汽管道较粗,因此超高压蒸汽通过控制阀时节流膨胀作用过强,造成节流后温度下降太多。同时,中压蒸汽管网压力只调节到1.26 MPa,减压后的中压蒸汽与中压蒸汽管网压力较接近,使蒸汽送出量较小也是温度偏低的一个原因。 将减压蒸汽压力调节器PIC-731C的压力设定值提到1.3 MPa,增大了与中压蒸汽管网压力的压差,使蒸汽送出量增多,控制阀门的开度上升到50%,温度随之达到了设定值。 图8 某装置高压蒸汽转中压蒸汽示意 TIC-312E为脱甲烷塔的塔温,温度测量范围在-50 ℃~+50 ℃,正常时应指示-10 ℃。在工艺情况没有变化的情况下,故障时温度指示升高到0 ℃以上。 在现场热电偶接线端子处测得的热电势值是正常的,说明热电偶无问题。温度变送器和调节器检查也无问题,后发现现场中间接线箱内相应的2个端子之间有潮湿、脏污,导致热电偶短路,减小了热电势的绝对值。对于热电势值大于0(正温度测量)的情况,热电势值减小,温度指示下降;而热电势值小于0(负温度测量)时,负的热电势绝对值减小,这等效于被测介质温度升高,因此温度指示值也升高。 将中间端子之间的潮湿脏污除掉,温度指示恢复正常。 热电偶TIK-554-03E温度在计算机上的显示值不正常,但现场检查TIK-554-03E的电势值是正常的。 TIK-554-03E和相邻热电偶TIK-554-02E都是送往计算机显示温度,检查发现在计算机房的接线端子板上,这2支热电偶补偿导线负极端子与计算机相连的接线对调,造成错接,由于热电偶是铠装型热电偶,热电偶的热点通过护套管和设备钢材相连,而且这2支热电偶安装位置靠近,从而使TIK-554-03E的正极与TIK-554-02E的负极构成了1支等效热电偶,相邻热电偶的接线如图9所示。正常情况下,这2个点的温度相差不大,上述问题不易被发现。现在TIK-554-02E补偿导线负极的错接,造成TIK-554-03E温度显示出现跳动现象,由于故障现象时显、时消,因此故障一时较难寻找。 图9 相邻热电偶的温度进入计算机显示示意 把接错的补偿导线改正,并拧紧松动的接线端子,热电偶TIK-554-03E温度显示即恢复正常。 大修后开车,发现大片温度指示调节器(或DCS)的指示值偏低。 温度指示调节器(或DCS)的输入信号来自温度变送器,大修中所有的温度变送器进行调校,由于温度变送器的室温补偿电阻在温度变送器接线端子板小盒内,因此较难测准补偿电阻所处的环境温度。一般在仪表附近随便取某点温度作为环境补偿温度,在夏天仪表室内有冷气通风,位于风口处的温度要比补偿电阻所处的小,因此盒内温度偏低些,如把取风口处的温度作为环境补偿温度,则室温电势也就偏低。校验温度变送器时,发送电势等于被校温度电势减去室温电势: E发送电势=E被校温度电势-E室温电势 (4) 由于室温电势偏小,因此发送电势就偏高,从而使温度变送器的输出偏高。校验时将变送器零位调下来,在实际使用时就会出现温度指示值偏低现象。 在校验温度变送器时,应正确地测取温度补偿电阻所处环境温度。可将温度计紧贴温度变送器的温度补偿电阻盒外面,还可用绝热材料遮盖,以免受冷风影响。发现大片温度指示调节器的指示值偏低情况,极有可能是校验时的环境补偿温度没有测准造成的。 大检修后开工,计算机的温度显示经常出现乱跳现象,有几处的裂解炉炉管出口温度指示值从765 ℃下降到460 ℃左右。 由于操作台上的数字温度计与计算机温度测量点来自于同1支热电偶,数字温度计与计算机同时使用时,互相有干扰,尤其对计算机指示值的影响较大。当计算机显示出现上述故障时,立刻测量裂解炉管出口温度的热电偶电势,发现热电势值从原来的31 mV下降到18.1 mV,说明数字温度计确实对计算机温度显示有影响。 一般在使用计算机显示温度时,要将数字温度计的总电源关掉。调查该故障原因时,发现数字温度计的总电源没关,而只是关了数字温度计的模/数转换器电源。因此,热电势信号切换用矩阵继电器时,电源未被切断,按动操作台上选点开关键时,矩阵继电器仍能动作,使热电偶信号进入温度计中。由于数字温度计的模/数转换器电源被关掉,没有处于工作状态,因此输入阻抗较低,热电势信号被部分分流掉了,造成计算机指示值的温度偏低。数字温度计与计算机温度测量的接线如图10所示。 图10 数字温度计与计算机温度测量的接线示意 关掉数字温度计总电源后,矩阵继电器因失电而释放,热电偶电势只供计算机测量用,因此消除了数字温度计的干扰影响。 裂解炉通常有多组炉管,控制要求多组炉管的出口温度应该相等,但是通常很难达到该要求,下面就造成多组炉管出口温度不一致的原因进行综合归纳分析。 18.2.1 仪表方面的因素 仪表方面造成多组炉管出口温度不一致的原因包括: 1)热电偶没有插到保护套管的底部,造成热电偶顶端(热端)与套管底部有一个空隙,由于空气的导热性能较差,热电偶本身具有散热作用,因此热电偶热端的温度总要比炉管内裂解气的实际温度低,从而造成温度指示值偏低。 2)热电偶补偿导线的压接端子发生松动,或中间接线箱内端子接触不良,这些都会造成热电势信号源内阻增大导致的热电势损失,从而使温度指示值偏低。 3)热电偶长期在高温条件下工作,它的热电性能会发生变化,因此热电偶应在4~5个月调换一次。 4)蒸汽冷凝液有可能进入流量计的导压管内,造成2根导压管内的介质液柱压差不等,产生附加零点误差。因此流量计导压管必须仔细排污,将蒸汽冷凝水排放干净。 18.2.2 工艺方面的因素 工艺方面造成多组炉管出口温度不一致的原因包括: 1)裂解炉在运行一段时间后,炉管内壁上会产生结焦现象,所以需要定期烧焦和机械清焦。如果工艺上烧焦不充分,某组炉管内壁上的结焦未清除干净,或炉管出口温度热电偶套管上结焦未烧尽,将造成炉壁传热效果变差,使该组炉管内裂解气温度偏低,或因热电偶套管结焦,传热性能降低,使测量温度偏低。 2)裂解炉的燃烧器火嘴发生堵塞或不畅通,减少了该组火嘴的燃烧量,使炉管温度降低。为使炉管温度达到顶定值,必须增加对应燃料气控制阀的开度,以增大通过火嘴的燃料气量。 3)在工艺调换火嘴时,会暂时引起炉膛内温度分布不均匀,从而造成各组炉管出口温度指示不相等的情况发生。 石油化工装置中仪表及控制系统暴露出来的各种故障与仪表设备或控制系统自身因素、工艺设备故障或工艺操作失误等有关。通过实际案例,探讨了铠装热电偶补偿导线接线错误、接触不良、热电偶套管内积水、热电偶没有插到套管的底部、变送器零位不准等对温度测量的影响,并给出了相应的解决方案。4 温度补偿导线接线端子接触不良对温度指示的影响

4.1 故障现象

4.2 现象分析

4.3 处理方法

5 热电偶套管内积水对温度测量的影响

5.1 故障现象

5.2 现象分析

5.3 处理方法

6 热电偶没有插到套管的底部对温度测量的影响

6.1 故障现象

6.2 现象分析

6.3 处理方法

7 变送器零位不准对出口温度控制的影响

7.1 故障现象

7.2 现场分析

7.3 处理方法

8 热电偶位置插错对操作的影响

8.1 故障现象

8.2 现象分析

8.3 处理方法

9 热电偶热电势出现不相等时的处理

9.1 故障现象

9.2 现象分析

9.3 处理方法

10 导致裂解炉炉前燃料气压力指示值偏高的因素

10.1 故障现象

10.2 现象分析

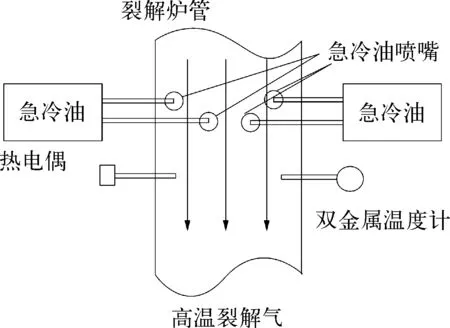

11 同一管道截面上的热电偶和双金属温度计指示值不相等的原因分析

11.1 故障现象

11.2 现象分析

12 计算机显示温度与现场实际温度相差较大的原因分析

12.1 故障现象

12.2 现象分析

12.3 处理方法

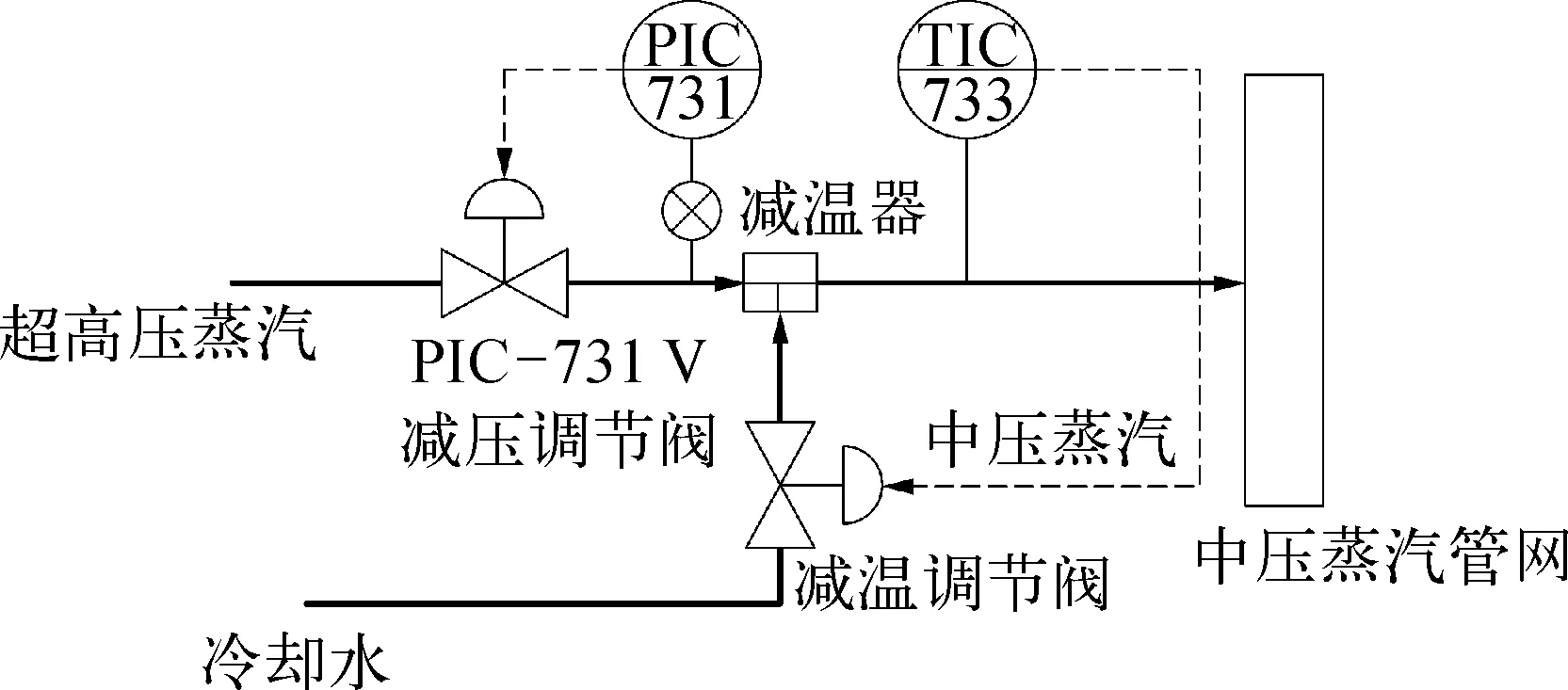

13 高压蒸汽经减温减压后中压蒸汽温度控制达不到设定值的原因分析

13.1 故障现象

13.2 现象分析

13.3 处理方法

14 热电偶补偿导线的中间接线端子间绝缘不好引起温度指示升高的原因分析

14.1 故障现象

14.2 现象分析

14.3 处理方法

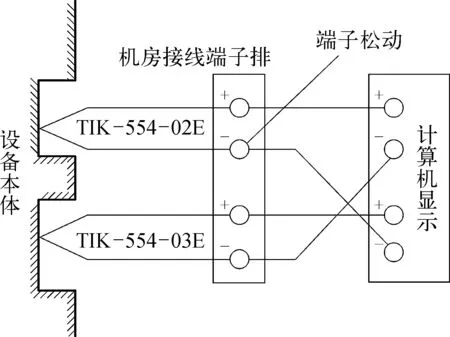

15 热电偶接线端子松动引起相邻热电偶的温度显示值不正常

15.1 故障现象

15.2 现象分析

15.3 处理方法

16 环境温度对温度变送器检测的影响

16.1 故障现象

16.2 现象分析

16.3 处理方法

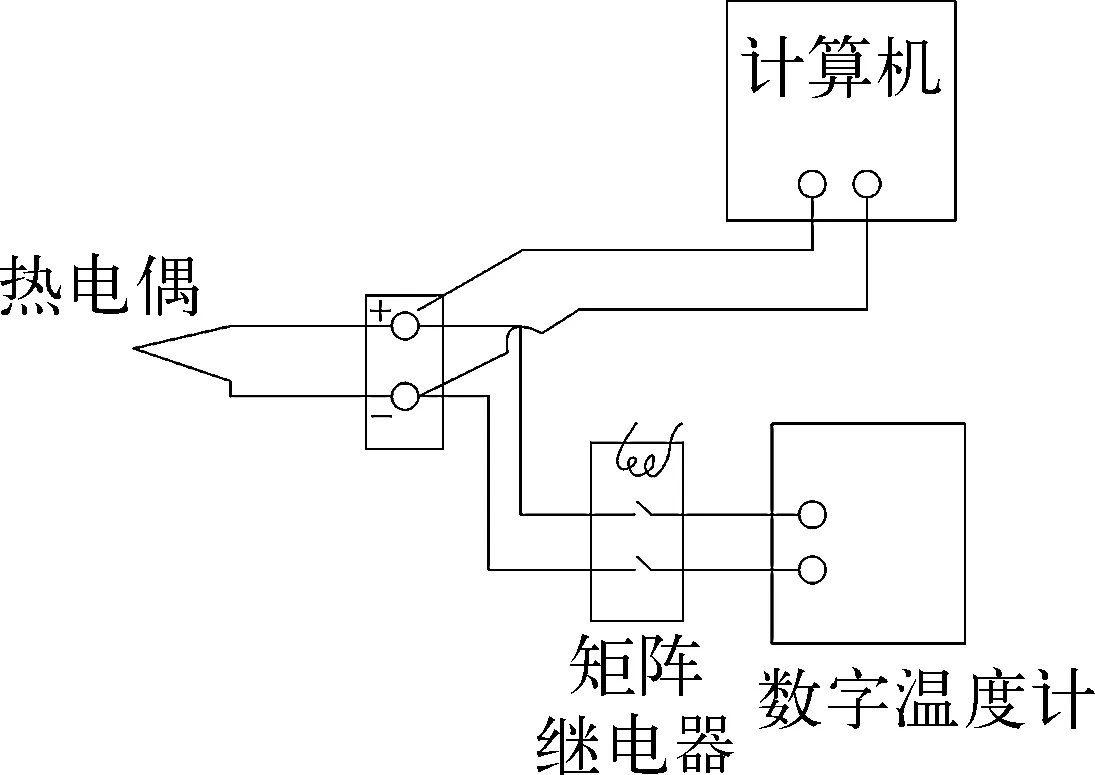

17 数字温度计总电源给计算机的温度显示带来的影响

17.1 故障现象

17.2 现象分析

17.3 处理方法

18 导致裂解炉多组炉管出口温度不一致的现象

18.1 故障现象

18.2 现象分析

19 结束语