大型硫磺回收装置尾气提标单元问题分析及对策

2019-11-07王会强朱连盷缪竹平王瑞

王会强 朱连盷 缪竹平 王瑞

中国石油四川石化有限责任公司

2017年7月1日,GB 31570-2015《石油炼制工业污染物排放标准》正式实施,大型炼厂环保治理迫在眉睫,硫磺回收装置尾气排放是重要的监控对象。新标准要求一般地区硫磺回收装置SO2质量浓度(0 ℃,101.325 kPa下,下同)≤400 mg/m3,特殊敏感地区SO2质量浓度≤100 mg/m3。目前,国内正在运行的硫磺回收装置大都采用GB 16297-1996《大气污染物综合排放标准》,SO2质量浓度≤960 mg/m3。因此,参照新的尾气排放标准,有必要对硫磺回收装置在尾气提标项目进行改造,使其能够长时间满足新的排放标准要求[1-6]。本装置采用CTS络合铁液相脱硫工艺方案,通过实践将尾气中SO2质量浓度降至≤70 mg/m3,既满足设计要求,同时又满足最新排放标准的要求。但在长周期运行过程中遇到诸多问题:如脱硫反应器填料层积硫、压滤机效率及循环溶液质量控制等。逐一分析原因并采用加大反应溶液循环量、更换脱硫反应器填料及改造优化脱硫反应器跨线等方法,使尾气排放达标及脱硫反应器填料层压降符合设计要求,取得了很好的效果。不仅可为同类装置的技术改造提供参考,同时也可为天然气脱硫、煤化工、金属冶炼等企业尾气治理方法提供参考。

1 尾气提标单元运行现状及络合铁脱硫工艺特点

1.1 尾气提标单元运行现状

目前,国内大部分大型炼化企业硫磺回收工艺均采用传统的工艺路线即成熟的高温热反应和两级催化反应的Claus硫回收工艺[7],尾气处理采用SSR工艺或SCOT工艺,液硫脱气部分采用循环脱气工艺[8]。其尾气排放标准参照GB 16297-1996《大气污染物综合排放标准》中规定SO2质量浓度≤960 mg/m3的要求[9-10],已经不能满足国内最新环保形势及要求。2015年,国家环保部、国家质量监督检验检疫总局发布的GB 31570-2015《石油炼制工业污染物排放标准》规定,国内环境敏感地区排放标准是SO2质量浓度≤100 mg/m3。因此,基于此排放标准,大型炼化企业的环保排放治理迫在眉睫。在此背景下,既能最大限度地运用原有设备节省投资、降低含盐废水排放以及降低运行成本,又能满足最新环保排放标准的要求,成为各个大型炼厂环保治理方面必须面对的一大难题[11]。

1.2 络合铁脱硫工艺特点

在正常工况下,硫磺回收装置的废气自吸收塔塔顶引出,进入脱硫反应器与CTS催化剂溶液逆流接触,在传质吸收过程中发生Fe3+对HS-离子的吸收氧化反应,废气中的H2S与催化剂溶液中的Fe3+反应生成单质硫。脱除了H2S的净化尾气经水封罐后进入尾气焚烧炉,进行焚烧后排放。被还原的Fe2+溶液在重力作用下流入下部氧化反应器,进行氧化再生。工厂风作为空气,从氧化反应器底部引入,经过空气分布器分散为微小的气泡进入溶液中并向上运动,将催化剂中的Fe2+氧化成Fe3+。氧化再生后的CTS催化剂溶液经泵返回脱硫反应器循环使用。部分循环液送至压滤机,过滤出循环溶液中悬浮的单质硫。硫磺在卸料前采用除盐水冲洗及工厂风吹干,最后生产的产品硫磺除含水量外,其他指标可以达到GB/T 2449.1-2014《工业硫磺 第1部分:固体产品》中一等品的要求。液硫脱气部分废气自抽空器后进入新增的急冷塔与急冷水逆流接触进行冷却,同时将废气中的硫雾洗涤下来。经过急冷后的废气进入脱硫反应器进行脱硫净化。

在事故、吹硫工况下,废气先进入急冷塔与加注了KOH溶液的急冷水逆流接触冷却,吸收废气中的大部分SO2和少量H2S。经过急冷塔的废气进入脱硫反应器进行脱硫净化。脱硫反应器操作工艺条件如表1所示。

经过技术、设备、仪表、环保、经济及安全方面综合权衡,采用络合铁液相脱硫技术将H2S氧化成单质硫回收[12],其优点是不会产生外排的含盐废水,并且可以应对硫磺回收装置停工吹硫模式操作;缺点是没有大型装置实践经验,操作要求严格。该工艺于2017年7月投用以来,排放尾气中SO2质量浓度≤70 mg/m3(如表2、表3所示),满足环保排放标准的要求。CTS络合铁脱硫尾气提标工艺方案符合目前大部分炼厂的改造方向及环保达标要求。

表1 脱硫反应器工艺操作条件Table 1 Process operating conditions of desulfurization reactor项目铁离子质量浓度/(mg·L-1)溶液温度/℃溶液pH值溶液中硫质量分数/%氧化还原电位/mV密度/(g·mL-1)硫代硫酸盐/(g·L-1)质量指标30048~528.0~9.00.3~0.5-150以上1.0~1.2≤250操作参数296528.0~9.00.32601.13289

表2 CTS技术应用前排放尾气中SO2质量浓度均值Table 2 SO2 mean mass concentration in emission tail gas before the application of CTS process日期排放尾气中SO2质量浓度/(mg·m-3)2015-01-254202015-05-123022015-06-012762016-01-031032016-02-051522016-07-072022016-09-092352017-01-111342017-04-18198

表3 CTS技术应用后排放尾气中SO2质量浓度均值Table 3 SO2 mean mass concentration in emission tail gas after the application of CTS process日期排放尾气中SO2质量浓度/(mg·m-3)2017-07-07662017-08-01222017-09-0792017-10-1552018-04-22112018-04-29232018-08-19282019-04-1112019-04-189

2 实际生产中遇到的问题原因分析

CTS络合铁氧化脱硫技术于2017年7月在大型硫磺回收装置尾气提标项目中首次应用,连续数月排放尾气中SO2质量浓度均小于10 mg/m3。但在后续使用过程中也遇到诸多问题,例如:脱硫反应器填料层积硫、制硫系统及尾气处理部分压降增大、压滤机效率低下、三剂消耗量控制以及循环溶液质量控制等。

2.1 脱硫反应器填料层积硫

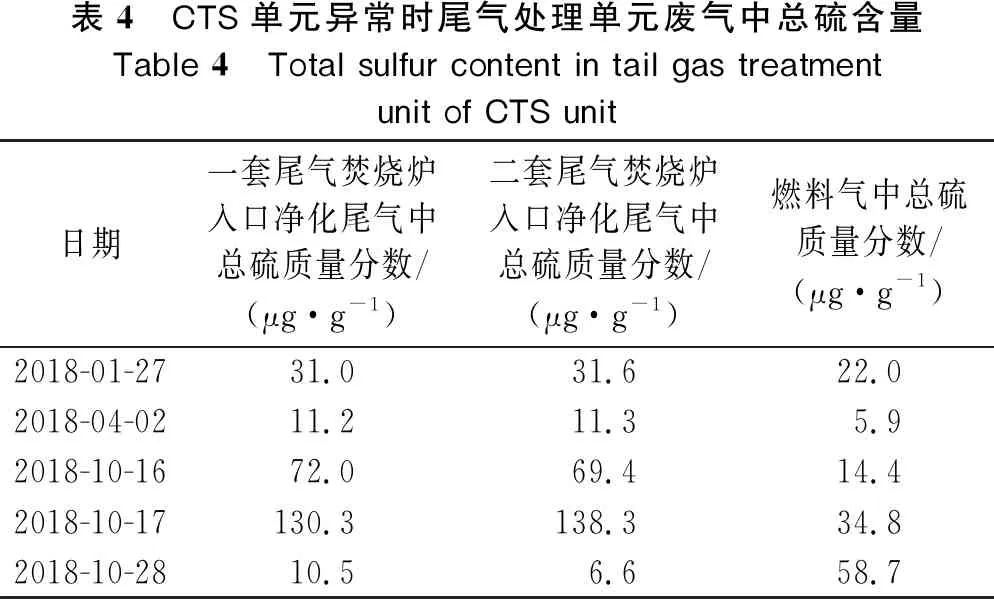

在正常运行过程中,尾气排放出现过数次异常情况,持续时间近1 h。异常现象是由于尾气提标单元脱硫反应器填料层堵塞(最高达到37 kPa,正常操作在19 kPa左右),导致制硫单元及尾气处理单元压力异常上涨,最终造成制硫炉进风困难,致使尾气处理单元废气中总硫含量上升,如表4所示。2019年3月,在检修过程中,打开脱硫反应器,发现填料层出现严重偏流及大量固体单质硫积聚现象。出现这一现象有以下原因:①脱硫反应器顶部液相分布器堵塞;②压滤机效率低下致使循环溶液携带单质硫过多;③脱硫反应器填料损坏造成孔隙率降低。脱硫反应器填料层堵塞后造成脱硫反应器下部压力增大,进而影响下部的氧化反应器压力(上部脱硫反应器液相通过与氧化反应器上下位置差利用自重进入下部氧化反应器),将部分携带有单质硫的循环溶液通过氧化反应器顶部至烟囱管线压至烟囱内部,致使高温烟气将该部分单质点燃,造成尾气排放超标且无法控制。再者脱硫反应器填料堵塞,大量尾气反向进入下部的氧化反应器内并携带含有大量单质硫的泡沫带入烟囱,在高温条件下单质硫在烟囱内燃烧,造成尾气排放异常。

表4 CTS单元异常时尾气处理单元废气中总硫含量Table 4 Total sulfur content in tail gas treatment unit of CTS unit日期一套尾气焚烧炉入口净化尾气中总硫质量分数/(μg·g-1)二套尾气焚烧炉入口净化尾气中总硫质量分数/(μg·g-1)燃料气中总硫质量分数/(μg·g-1)2018-01-2731.031.622.02018-04-0211.211.35.92018-10-1672.069.414.42018-10-17130.3138.334.82018-10-2810.56.658.7

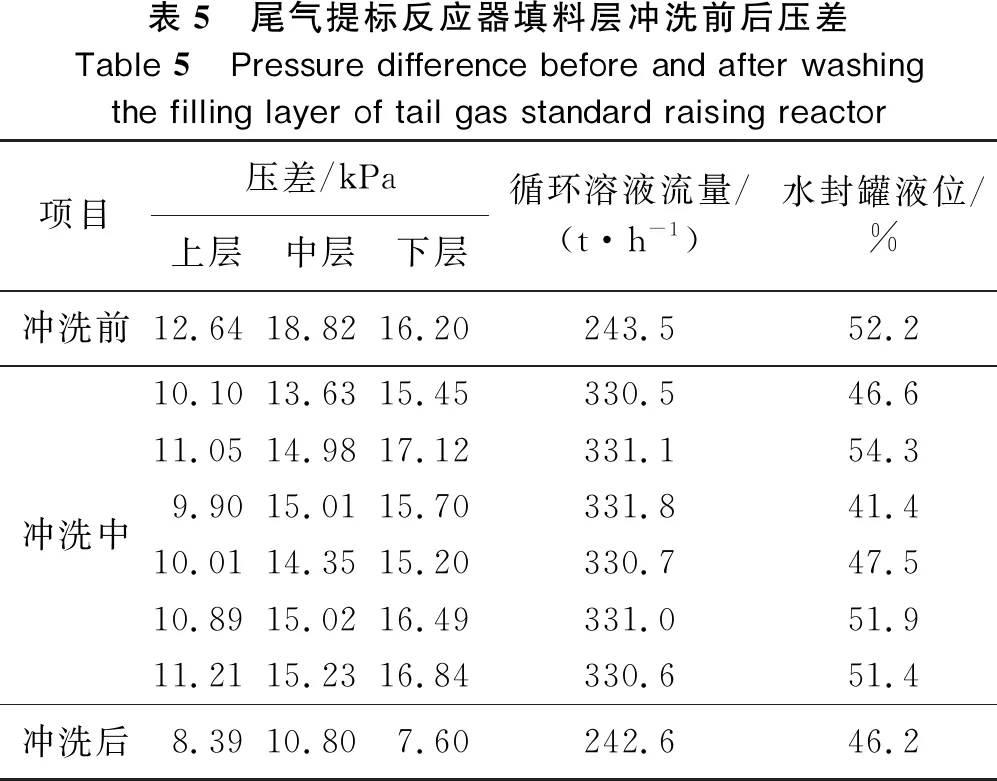

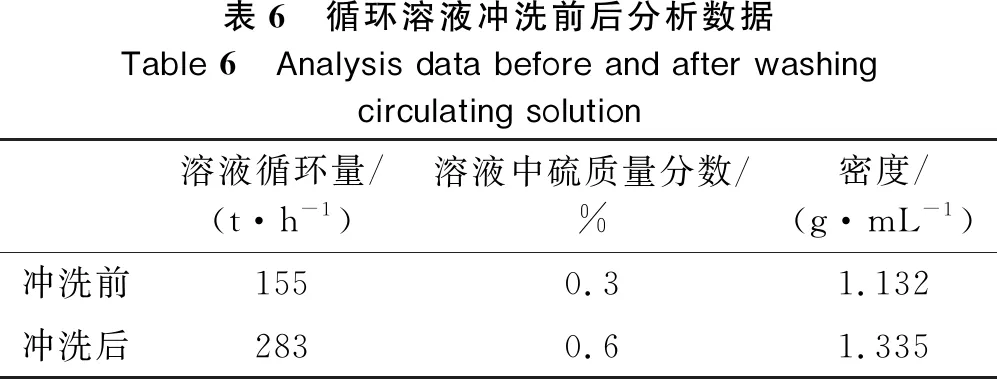

装置出现异常情况后,操作人员将尾气处理单元废气改入CTS单元急冷塔,并提高急冷塔pH值进行碱洗,开大两套尾气加氢反应器H2流量,最大限度地防止SO2穿透加氢反应器床层进入尾气提标单元,对反应溶液造成破坏。同时逐步提高氧化反应器工厂风用量,将亚铁离子氧化成三价铁离子保持循环溶液活性。加大循环溶液流量,对脱硫反应器填料层进行冲洗,当填料层冲洗通畅后,大部分硫粉进入循环溶液,操作人员应及时加强循环溶液过滤,以保证在最短时间内将循环溶液中硫粉过滤出来。尾气提标反应器填料层冲洗前后压差及循环溶液分析数据如表5、表6所列。冲洗后溶液密度及溶液中硫含量变化较大,由此可以判断脱硫反应器填料层存在大量硫固体集聚。

对比数次异常情况发现,溶液循环量越小,造成脱硫反应器填料层堵塞的可能性越大(见表5、表6),由冲洗前后压差以及循环溶液冲洗前后分析数据判断,溶液循环量大可以将填料层集聚的单质硫冲下来,再通过加强过滤,是目前解决脱硫反应器堵塞的最佳途径。当前采取的措施是提高溶液循环量,使其≥300 t/h,避免脱硫反应器填料层堆积堵塞,并连续启动压滤机加强过滤。

表5 尾气提标反应器填料层冲洗前后压差Table 5 Pressure difference before and after washing the filling layer of tail gas standard raising reactor项目压差/kPa上层中层下层循环溶液流量/(t·h-1)水封罐液位/%冲洗前12.6418.8216.20243.552.2冲洗中10.1013.6315.45330.546.611.0514.9817.12331.154.39.9015.0115.70331.841.410.0114.3515.20330.747.510.8915.0216.49331.051.911.2115.2316.84330.651.4冲洗后8.3910.807.60242.646.2

表6 循环溶液冲洗前后分析数据Table 6 Analysis data before and after washing circulating solution溶液循环量/(t·h-1)溶液中硫质量分数/%密度/(g·mL-1)冲洗前1550.31.132冲洗后2830.61.335

2.2 压滤机效率及循环溶液质量控制

现场压滤机及压滤过程以橇装形式采用全程序控制,压滤机能否连续、高效地正常运行,与压滤机进料溶液中的单质硫浓度、进料时间直接相关。目前,压滤机进料量为4 m3/h,且压滤进料时间和压滤次数由采样溶液中的硫含量决定。溶液中硫含量通过化验得到,结合分析化验数据,手动调整压滤时间和次数。在溶液中硫含量不同的情况下,如何确定最优进料时间和过滤次数,维持反应溶液超低硫含量,消除硫粉堵塞风险,是目前面临的重要难题。

循环溶液是由铁催化剂、螯合剂、杀菌剂、表面活性剂及适量KOH(质量分数45%)组成。每种溶剂的加注量均会对循环溶液质量及尾气中H2S脱除效率产生直接影响。若应用不当,将导致严重的三剂浪费。

3 应对措施

因尾气提标单元脱硫反应器(R-8001)填料层压力高导致硫磺回收装置多次出现SO2排放超标。为解决不停工更换填料的问题,于2019年3月对尾气提标单元现有流程增加跨线改造,如图1所示,红色部分为改造部分。同时,对隔离脱硫反应器(R-8001)进行检修工作。本次检修涉及到脱硫反应器(R-8001)的工艺处理及隔离、施工部分(包括填料更换、氧化反应器(R-8002)风线和氧化反应器(R-8002)顶部再生废气管线清理、工艺恢复流程及再次开工等过程。旨在查明导致脱硫反应器填料层堵塞的具体原因,为彻底解决脱硫反应器填料层堵塞提供技术支持。通过新增脱硫反应器跨线,将该反应器完全隔离出来进行检修并更换部分填料,以彻底解决填料层堵塞问题。

检修时打开脱硫反应器发现,填料层出现严重偏流及大量固体单质硫积聚现象。因此,对循环溶液质量及压滤机运行效率提出更高要求。若溶液中硫磺浓度超高,采样瓶内硫磺初始为浑浊状态,采样瓶不透光,且沉降分层后,硫磺层占采样瓶的1/5以上,进料时间应调整为0.5 h以下,过滤频次为不间断过滤。溶液中硫磺含量越高,进料时间应越短,最低可调至5 min。在无法精确调整的情况下,调整原则为控制滤饼厚度上限20 mm为主,而控制下限10 mm为次要。若溶液中硫磺浓度正常(溶液内硫粉呈均匀悬浮状态,即采样瓶可透光),进料时间可调整至0.5 h以上,且随着溶液内硫磺浓度的不断下降,进料时间应逐渐增加,过滤频次应逐渐降低。由于此状态较为稳定,应尽量保持硫饼厚度在10~20 mm。若溶液中硫磺浓度较低(溶液内硫粉极少即呈清澈状),则可暂停压滤机程序。

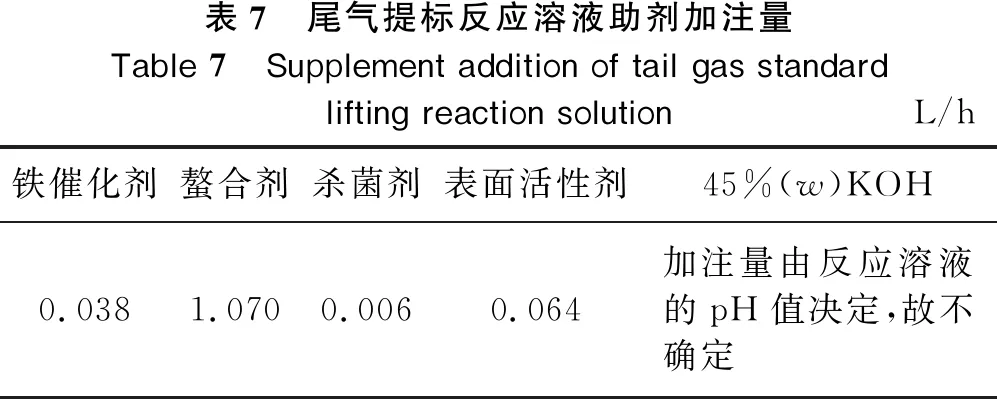

通过与工艺包厂家沟通,建议对各种助剂加注量的要求如表7所示。

表7 尾气提标反应溶液助剂加注量Table 7 Supplement addition of tail gas standard lifting reaction solution L/h铁催化剂螯合剂杀菌剂表面活性剂45%(w)KOH0.0381.0700.0060.064加注量由反应溶液的pH值决定,故不确定

铁催化剂的加注量是根据循环溶液中铁离子的浓度确定的,工艺包厂家建议铁催化剂质量分数0.5‰为宜。表面活性剂的加注量是根据循环溶液中单质硫的沉淀情况确定的,采用溶液样品震荡法,若单质硫沉淀时间大于1 min,则需要加注表面活性剂,若小于1 min,则不需要加注。

4 改造检修后运行效果及建议

通过增加跨线对脱硫反应器进行非停工状态下的隔离检修,并更换部分填料措施,彻底查明尾气提标单元的堵塞原因如下:①脱硫反应器顶部液相分布器堵塞;②脱硫反应器填料损坏造成孔隙率降低;③压滤机效率低下致使循环溶液携带单质硫过多。脱硫反应器出现偏流且堵塞严重是主要原因。同时,工艺方面采取增加过滤频次、同时增加反应溶液循环量以及严密监控填料层压降变化、设备方面更换脱硫反应器填料、分布器及提高压滤机效率等措施,避免再次出现填料层堵塞事故。经过一系列检修措施,尾气提标单元脱硫反应器填料层压降控制在合理范围内(见表8),增加了制硫系统的处理负荷,尾气中SO2排放显著降低。

表8 CTS液相脱硫设施改造检修前后填料层压差均值Table 8 Mean pressure difference of packing layer before and after renovation of CTS liquid phase desulfurization facility项目上层/kPa中层/kPa下层/kPa溶液循环量/(t·h-1)水封罐液位/%改造检修前12.6418.8216.20243.552.2改造检修后8.399.009.60305.656.2

CTS液相脱硫技术在应用过程中,应密切关注循环溶液的pH值、硫代硫酸盐质量浓度、密度、溶液中硫质量分数、铁离子质量浓度以及氧化还原电位等,如表1所列,这些指标将直接影响对尾气中H2S及总硫的脱除率。经过连续对尾气提标项目净化效果进行采样分析,CTS液相脱硫技术满足设计要求,SO2质量浓度≤70 mg/m3,完全满足排放标准GB 31570-2015的规定,见表9。该装置尾气提标单元的成功不仅取得了很好的环保效益,同时也为国内大型炼化企业的尾气治理改造提供了一种新的解决办法。

表9 CTS液相脱硫设施改造检修后尾气中SO2排放均值Table 9 SO2 mean mass concentration in emission tail gas after renovation of CTS liquid phase desulfurization facility日期排放尾气中SO2质量浓度/(mg·m-3)2019-03-2562019-03-3122019-04-0192019-04-0352019-04-0512019-04-0782019-04-0922019-04-1112019-04-189

对尾气提标部分进行长时间停工检修作业时,建议将脱硫反应器内置换干净,彻底清除填料层积硫,避免对后续生产造成影响。

5 结语

CTS络合铁氧化脱硫工艺技术在大型硫磺回收装置尾气提标项目上首次应用,在此过程中遇到的诸多问题,逐步探索出一系列应对措施。通过改造检修处理,硫磺回收装置尾气提标单元运行良好,脱硫反应器及压滤机运行效果均优于改造检修前,且排放尾气中SO2质量浓度大大降低,远优于GB 31570-2015《石油炼制工业污染物排放标准》的要求,可为CTS络合铁液相氧化脱硫工艺在同类装置工艺技术改造中提供参考。