富水卵漂石地层盾构滚刀磨损规律及寿命预测分析

2019-11-07袁立斌杨志勇

袁立斌, 刘 杰, 2, 3, *, 赵 宏, 杨志勇, 2, 3, 许 超, 2, 3

(1. 中交第二航务工程局有限公司, 湖北 武汉 430040;2. 长大桥梁建设施工技术交通行业重点实验室, 湖北 武汉 430040; 3. 交通运输行业交通基础设施智能制造技术研发中心, 湖北 武汉 430040; 4. 中交二航局工程装备分公司, 湖北 武汉 430014)

0 引言

随着我国地下空间开发利用进程的不断加快,盾构以其施工速度快、对环境影响小、施工精度高和地层适应性强等优点而得到广泛使用[1]。成都地区为典型的富水卵漂石地层,该类地层具有地下水位高、渗透系数高、卵漂石含量高、强度高、粒径不均匀程度高和地层敏感程度高的“六高”特点。盾构在该类地层掘进过程中遇到了诸多难题,如刀具、刀盘和螺旋输送机磨损严重,刀盘和螺旋输送机易卡滞和地层沉降不易控制等。其中刀具磨损问题尤为突出,如成都地铁1号线某区间施工中,平均150~165 m就必须停机更换一整盘刀[2]。据统计,刀具更换所花费的时间占到总工期的1/3,刀具购置及更换等相关费用占到物资总费用的1/3[3]。盾构刀具磨耗量超限或发生异常损坏后需要及时更换,否则会造成附近刀具过载,加剧刀具的磨损及损坏,但是频繁换刀也会造成时间成本和经济成本激增。因此,对卵漂石地层盾构刀具磨损问题开展研究,控制刀具磨耗量并提高刀具掘削效率,准确地对刀具寿命进行预测,制定合理的换刀距离计划,对降低工程时间成本和经济成本具有重要的现实意义。

文献[4]在构建TBM滚刀消耗预测模型中考虑了地质适应性和滚刀直径,研究发现刀具消耗与岩体完整性密切相关; 滚刀直径越大,刀具消耗越小。文献[5-8]研究了刀圈特性、地层岩性和围岩压力等因素对TBM滚刀磨耗性能及破岩效果的影响。文献[9-12]在成都富水砂卵石地层盾构选型及施工中所存在问题的基础上,对刀盘、刀具适用性进行了研究。此外,文献[13-14]基于盾构掘进参数对滚刀磨损情况进行了相关性研究,为预测盾构最长推进距离提供了理论参考。

参考国内研究成果可以发现,以往关于滚刀磨损方面的研究主要集中在硬岩地层中TBM滚刀上,而对于富水卵漂石地层中大直径盾构滚刀磨损特性研究较少,并且也未考虑刀盘开口率对滚刀磨损特性的影响。再者,对于滚刀寿命预测多基于理论、试验和掘进参数分析,而基于现场实测数据的滚刀寿命预测研究较少,并且传统的刀具磨耗系数计算公式与刀具寿命预测公式也不尽合理。本文以成都地铁17号线凤温区间和明一区间第1次查换刀情况为研究对象,对不同开口率刀盘滚刀磨损形式和磨耗系数进行对比,之后采用基于实测数据的滚刀寿命预测模型对查换刀距离进行预测,最后通过第2次换刀对预测效果进行验证,以期为今后类似地层盾构选型及施工提供参考。

1 工程主要情况

1.1 工程概况

本文围绕成都地铁17号线凤溪河站—温泉大道站区间(简称凤温区间)和明光站—1#风井区间(简称明一区间)工程就滚刀磨损等问题开展研究。

凤温区间总长1 417 m,明一区间总长1 877 m,均为直线段,左右线间距均为16.2 m。两区间共采用4台中交天和机械设备制造有限公司生产的复合式土压平衡盾构进行施工。其中2台盾构在温泉大道站小里程端整体始发向凤溪河站接收,区间最大埋深为19.3 m,最高水位线为5.3 m,最大坡度为30‰; 另外2台盾构在明光站大里程端整体始发向1#风井接收,区间最大埋深为25.6 m,最高水位线为4.5 m,最大坡度为97.4‰。盾构开挖直径为8 634 mm,管片外径为8 300 mm,管片内径为7 500 mm,管片宽1 500 mm。

1.2 地质条件

凤温区间隧道断面穿越的地层主要有〈2-9-2〉中密卵石土、〈2-9-3〉密实卵石土和〈3-8-3〉密实卵石土,该区间卵石含量占55%~65%,卵石粒径一般为6~8 cm。明一区间隧道断面穿越的地层主要有〈3-8-2〉中密卵石土和〈3-8-3〉密实卵石土,该区间卵石含量占50%~60%,粒径一般为6~10 cm。卵石单轴抗压强度可达132 MPa,漂石强度可达299 MPa,掘进时会对刀盘、刀具和螺旋输送机产生较大的磨损,这与以往工程相比更具有挑战性。

1.3 设备情况

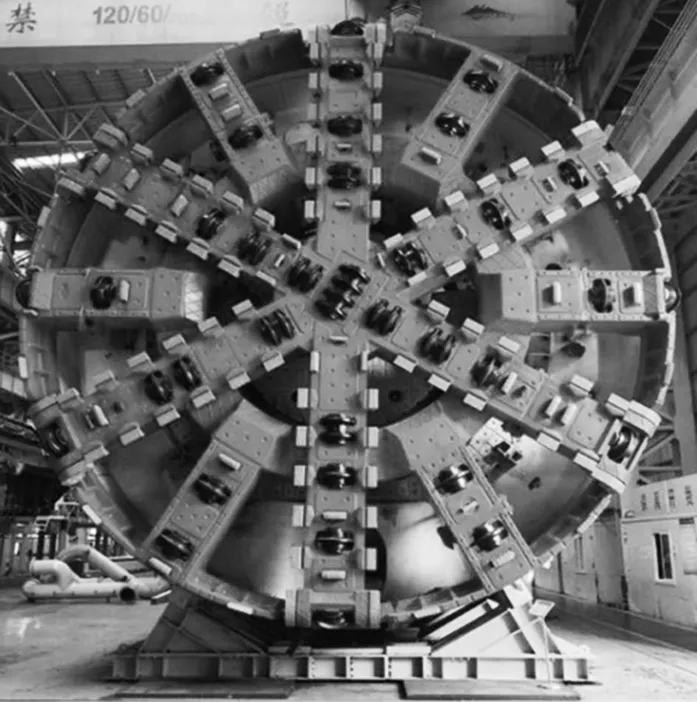

凤温区间盾构刀盘开口率为45%,螺旋输送机为带式螺旋(允许通过最大粒径为560 mm×1 100 mm)。刀盘上配置有26把单刃滚刀(457.2 mm)、10把双联滚刀(457.2 mm)、66把主刮刀和24把边缘刮刀。这也是成都地区首次使用开口率达45%的大开口率刀盘和带式螺旋输送机。大开口率刀盘结构如图1所示,带式螺旋输送机如图2所示。

图1 大开口率刀盘结构

图2 带式螺旋输送机

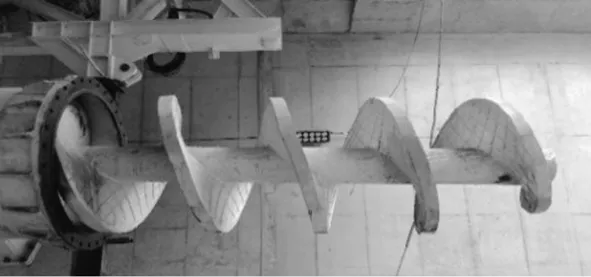

明一区间盾构刀盘开口率为36%,螺旋输送机为轴式螺旋(允许通过最大粒径为404 mm×610 mm)。刀盘上配置有36把单刃滚刀(457.2 mm)、10把双联滚刀(457.2 mm)、66把主刮刀和24把边缘刮刀。小开口率刀盘结构如图3所示,轴式螺旋输送机如图4所示。

图3 小开口率刀盘结构

图4 轴式螺旋输送机

2 滚刀失效形式及原因分析

成都地区地层卵漂石含量高、强度大、磨蚀性强,同软土刀具(切刀和刮刀等)相比,滚刀具有更好的强度和耐磨性,并且可以减小刀盘所受转矩,同时可以起到保护软土刀具的作用,所以该类地层中布置滚刀是必不可少的。

在硬岩地层中掘进时,滚刀对岩体施加压应力,使得岩体产生裂隙并逐渐伸长和贯通,岩体产生过大的塑性变形并最终达到破碎岩层的目的。研究认为滚刀最主要的破岩方式为张拉破坏。此外,滚刀的破岩方式还有挤压破岩和剪切破岩[15]。但在卵漂石地层中掘进时,滚刀主要充当先行刀的作用,对地层进行扰动和剥离,对部分大粒径卵漂石进行破碎并使之排列有序,为随后切刀和刮刀对开挖面的切割和刮削创造了条件。

滚刀失效形式主要分为正常失效和异常失效。正常失效主要包括刀圈平状磨损失效和尖状磨损失效; 异常失效主要包括偏磨失效、刀圈开裂失效、刀体变形失效和刀圈密封失效等。

2.1 滚刀正常失效

滚刀正常失效是指滚刀各角度范围内刀圈径向磨耗量大致相同,当刀圈径向磨耗量超过规定值时,即认为刀具失效,需要进行更换。正常失效更换下来的滚刀返厂经过保养和更换新刀圈后可循环利用。

2.1.1 平状磨损失效

硬岩地层中滚刀刀圈的磨损主要表现在刃宽方向上的“平状”磨损。在硬岩地层中滚刀的正常失效是滚刀失效的主要形式,占到80%~90%[16]。相关研究成果表明,滚刀正常磨损的主要形式为磨粒磨损。磨粒磨损又可以分为直接磨损和二次磨损: 直接磨损属于高应力磨粒磨损,指滚刀直接破碎岩体时所发生的磨损; 二次磨损属于低应力磨粒磨损,指滞排的渣土对滚刀的反复磨损[17]。刀圈平状磨损的滚刀如图5所示。

图5 刀圈平状磨损

滚刀按刀圈外径尺寸可以分为15.5英寸(393.7 mm)、17英寸(431.8 mm)和18英寸(457.2 mm)等系列。大直径滚刀可以延长平状磨损失效时间,使用寿命更长、掘削效率更高。本标段所使用滚刀都采用了大直径刀圈,刀圈外径尺寸为18英寸(457.2 mm)。

2.1.2 尖状磨损失效

卵漂石等非硬岩地层中滚刀刀圈的磨损主要表现在刃宽方向上的“尖状”磨损。盾构在掘进时,滚刀一方面沿着隧道轴向方向贯入地层,一方面沿着隧道径向方向自转和公转,产生滑动摩擦和滚动摩擦。刀圈两侧的砂石会对刀圈两侧不断摩擦,类似双面磨刀石,使得刃宽不断减小并形成刃角。事实上,在卵漂石地层中刀圈一般先磨尖再磨低,直至径向磨耗量超过规定值即认为刀具失效。刀圈尖状磨损的滚刀如图6所示,全新单刃滚刀如图7所示。

在硬岩地层中掘进时,窄刃滚刀会对岩层产生更大的压强,更易于贯入和破碎岩层; 在卵漂石等非硬岩地层中掘进时,宽刃滚刀可以延长尖状磨损失效时间,使用寿命更长。另外,刃宽的增加也会增大刀圈与地层的接触面积,产生更大的滚动转矩,刀具的偏磨现象会得到较大的改善。本标段所使用滚刀都采用了加厚刀圈,刀圈刃口宽度为30 mm。

2.2 滚刀异常失效

异常失效的滚刀若不及时更换会造成邻近刀具过载并向周边蔓延,在设计和施工中应采取有效措施以避免滚刀出现异常失效。

图6 刀圈尖状磨损

图7 全新单刃滚刀

2.2.1 偏磨磨损失效

刀圈偏磨(弦磨)失效是指滚刀某些角度范围内刀圈径向磨耗量有明显差别,即刀圈被磨出一条或多条楞。滚刀只随刀盘公转而不自转是发生偏磨的直接原因,根本原因有刀箱被渣土塞死、刀体变形、轴承损坏、密封失效、启动转矩过大和转动转矩过小等。刀圈偏磨磨损的滚刀如图8所示。

(a) 单刃滚刀 (b) 双联滚刀

2.2.2 刀圈开裂失效

卵漂石地层不均匀程度高、漂石强度高,边缘滚刀线速度较大,在运转过程中易与卵漂石发生猛烈撞击,造成刀圈崩口或开裂,逐步发展直至脱落。刀圈崩口或开裂主要与刀圈材质、锻造工艺、刀盘转速和地层特性等因素有关。刀圈开裂滚刀如图9所示。

3 基于实测数据的滚刀磨损分析

3.1 磨耗量和磨耗系数的计算

滚刀刀圈径向磨耗量采用专用的磨损测量卡尺进行测量,如图10所示(分别测量单刃滚刀和双刃滚刀径向磨耗量)。

图9 刀圈开裂

(a) 单刃滚刀测量卡尺 (b) 双刃滚刀测量卡尺

图10滚刀磨损测量卡尺

Fig. 10 Measuring caliper of disc cutter wear

张凤祥等[18]对刀具磨耗系数的定义为: 刀具每掘进1 km时刀具的磨耗量(单位为mm)。这里的“掘进1 km”应理解为“掘削轨迹长度为1 km”。为避免歧义,磨耗系数的定义可以改为: 刀具掘削轨迹长度为1 km时刀具的径向磨耗量(单位为mm)。磨耗量计算公式如下:

(1)

由式(1)可得刀具磨耗系数为:

(2)

式(1)—(2)中:δ为刀具径向磨耗量,mm;k为刀具磨耗系数,mm/km;R为刀具安装位置半径,mm;ω为刀盘转速,r/min;l为掘进距离,km;v为盾构掘进速度,mm/min。

但在实际工程中,盾构掘进速度和刀盘转速均为动态变化量,采用式(2)计算磨耗系数会有较大误差。盾构数据采集系统中记录了刀盘累积左旋转数和刀盘累积右旋转数,两者之和即为刀盘累积旋转数,进而可以计算出刀具的掘削轨迹总长。因此,可以采用经过改进的式(3)计算刀具磨耗系数:

(3)

式中:Z为刀盘累积左旋转数;Y为刀盘累积右旋转数。

3.2 滚刀磨损规律分析

3.2.1 滚刀磨损形式及分布

凤温区间右线在掘进至第281环、明一区间左线在掘进至第158环位置时进行了主动开舱查换刀作业,对所有滚刀进行了检查或更换,并对滚刀磨损情况进行了统计。凤温区间和明一区间滚刀磨损形式在刀盘的分布如图11和图12所示,两区间滚刀磨损形式数量统计见表1。

图11 凤温区间滚刀磨损形式分布

图12 明一区间滚刀磨损形式分布图

区间偏磨磨损数量占比/%尖状磨损数量占比/%平状磨损数量占比/%凤温区间925.01952.8822.2明一区间2043.52247.848.7

凤温区间滚刀中偏磨磨损9把、尖状磨损19把、平状磨损8把,分别占比25.0%、52.8%和22.2%。几乎所有的偏磨滚刀都分布在刀盘中心牛腿区域,10把中心滚刀中有5把发生偏磨,6把边缘滚刀中有1把发生偏磨。明一区间滚刀中偏磨磨损20把、尖状磨损22把、平状磨损4把,分别占比43.5%、47.8%和8.7%。偏磨滚刀主要分布在刀盘中心牛腿区域和刀盘边缘区域,10把中心滚刀中有6把发生偏磨,12把边缘滚刀中有5把发生偏磨。通过统计可以看出,大开口率刀盘滚刀发生偏磨的概率要远小于小开口率刀盘。

通过以上统计可以发现: 滚刀的磨损主要表现为尖状磨损和偏磨磨损; 发生偏磨的滚刀主要分布在刀盘中心和边缘2个区域。刀盘中心区域滚刀安装半径小,线速度也小,地层不足以提供足够的力矩使滚刀产生连续转动,也容易堵塞和结饼,导致中心滚刀易产生偏磨。边缘滚刀线速度大,会与卵漂石产生剧烈碰撞导致刀轴变形或损坏,另外边缘滚刀安装角度并非垂直于开挖面,滚刀刀体所受到的侧向力也会导致刀轴变形或损坏,这些因素都会导致边缘滚刀发生偏磨。

3.2.2 滚刀磨耗系数

凤温区间右线掘进至第281环时的刀盘累积旋转数为10 718(其中刀盘累积左旋转数为5 408,刀盘累积右旋转数为5 310)。明一区间左线掘进至第158环时的刀盘累积旋转数为11 963(其中刀盘累积左旋转数为6 061,刀盘累积右旋转数为5 902)。将两区间现场测得的每把滚刀的径向磨耗量带入式(3),可以求得每把滚刀的磨耗系数,绘制每把滚刀磨耗系数与安装位置编号(编号越大安装半径越大)关系如图13和图14所示,因为发生偏磨等非正常磨损的刀圈各处径向磨耗量差别较大,所以图中只记录了发生正常磨损的滚刀。

由图13和图14可以看出,两区间每把滚刀磨耗系数与安装位置都大致呈U形分布,中心滚刀和边缘滚刀的磨耗系数较大,正面滚刀的磨耗系数较小,特别是中心滚刀的磨耗系数要远大于正面滚刀。其原因是中心滚刀安装半径小,阻碍转矩时常大于转动转矩,无法像其他位置滚刀一样可以灵活滚动,会产生更多的滑动,相同的压力条件下滑动摩擦力要大于滚动摩擦力,掘削相同轨迹长度下磨耗量也就越大,所以磨耗系数也越大,随着中心滚刀安装半径的减小,这种表现也越明显; 随着正面滚刀安装位置半径的增大,滚刀线速度也越大,滚刀与漂石之间发生碰撞也越频繁、作用力也越大,磨粒磨损程度加剧,所以正面滚刀的磨耗系数也越大; 边缘滚刀安装在刀盘正面与侧面的圆弧段,并且编号越大刀刃与开挖面的夹角也越小,滚刀所受到的地层侧向力也就越大,刀刃一侧所受到的摩擦力也越大,所以磨耗系数也越大。

图13 凤温区间滚刀磨耗系数与安装位置关系曲线

Fig. 13 Relationship curve between wear coefficient and installation position of disc cutters in Fengwen Section

图14 明一区间滚刀磨损系数与安装位置关系曲线

Fig. 14 Relationship curve between wear coefficient and installation position of disc cutters in Mingyi Section

凤温区间边缘滚刀、正面滚刀和中心滚刀的磨耗系数均值分别为0.065 7 mm/km、0.034 1 mm/km和0.078 4 mm/km; 明一区间边缘滚刀、正面滚刀和中心滚刀的磨耗系数均值分别为0.067 mm/km、0.041 2 mm/km和0.155 4 mm/km。凤温区间各类型滚刀的磨耗系数都要低于明一区间。两区间滚刀磨耗系数存在一定差异的原因可能为地质状况、掘进参数、刀具配置和刀盘开口率等不同。

凤温区间和明一区间为相邻区间,由地勘报告可知,两区间的工程地质和水文地质条件类似,隧道埋深及所穿越的地层也类似,所以地质状况差异并非是主要原因。

凤温区间盾构推力均值为30 846 kN,刀盘转矩均值为13 319 kN·m,贯入度均值为45.7 mm/r; 明一区间盾构推力均值为29 661 kN,刀盘转矩均值为12 145 kN·m,贯入度均值为28.9 mm/r。明一区间换刀前各项掘进参数都要小于凤温区间,但是各类型滚刀的磨耗系数都要大于凤温区间,说明掘进参数差异并非是主要原因。在刀具配置方面,凤温区间刀盘比明一区间刀盘多配置了6把边缘滚刀和4把正面滚刀,其他配置都一致。凤温区间刀盘所受转矩大,刀具数量少,每把刀具所受的力也较大,刀具磨耗系数理应越大,但事实恰好相反,说明刀具配置差异也并非是主要原因。

凤温区间盾构刀盘开口率为45%,而明一区间盾构刀盘开口率仅为36%。刀盘开口率过小,会导致大量大粒径漂石堆积在刀盘前方,对刀盘刀具产生持续性磨耗,直至被破碎后进入土舱; 而大开口率刀盘可以使大粒径漂石快速进入土舱,减少对刀盘和刀具的持续磨耗,使得各刀具的磨耗系数较低,延长刀具的使用寿命。综上所述,刀盘开口率的不同是两区间滚刀磨耗系数存在差异的主要原因。

3.3 滚刀寿命预测分析

刀具磨耗量控制值要根据刀具间、刀具与面板间的高度差来确定。两区间所使用的盾构边缘滚刀最大开挖直径为8 634 mm,边缘刮刀最大开挖直径为8 610 mm,所以边缘滚刀最大径向磨耗量最大允许值为12 mm。正面滚刀高于面板170 mm,先行刀高于面板150 mm,刮刀高于面板125 mm,所以正面滚刀最大径向磨耗量最大允许值为20 mm。为了减少刀具换刀频率和提升盾构掘进效率,应对磨耗量超限和发生异常失效的边缘滚刀、正面滚刀、中心滚刀和刮刀等类型刀具进行批量更换。

根据制定的刀具磨耗量控制值以及基于现场实测数据计算得到各类滚刀磨损系数,可以推算出滚刀允许最长掘进距离,以此作为查换刀点距离设置依据。滚刀允许最长掘进环数可用式(4)计算:

(4)

式中:S为刀具允许最长掘进环数;ξ为刀具磨耗量最大允许值,mm;λ为每掘进一环刀盘平均旋转数。

例如: 凤温区间边缘滚刀径向磨耗量最大允许值ξ=12 mm,边缘滚刀(45#~41#)安装位置半径R分别为4 317 mm(2把)、4 281 mm、4 220 mm、4 150 mm和4 050 mm,每掘进一环刀盘平均旋转数λ=38.14,边缘滚刀磨耗系数平均值k=0.065 7 mm/km。将数据带入式(4),得到每把边缘滚刀允许最长掘进环数分别为177(2个)、178、181、184、188环,中位数为180,所以凤温区间应每隔180环设置查换刀点对所有边缘滚刀进行检查和更换。类似地,可以分别得到凤温区间和明一区间各类滚刀的允许最长掘进环数,结果见表2。

表2两区间各类滚刀允许最长掘进环数

Table 2 Allowable longest tunneling ring numbers of disc cutters in two sections

区间滚刀类型ξ/mmk/(mm/km)S/环凤温区间边缘滚刀120.065 7180正面滚刀200.034 1816中心滚刀200.078 41 068明一区间边缘滚刀120.067 090正面滚刀200.041 2350中心滚刀200.155 4295

凤温区间建议每隔100环(150 m)、明一区间建议每隔50环(75 m)设置一个查刀点,对刀具进行检查并对异常失效的刀具进行更换; 凤温区间建议每隔180环(270 m)、明一区间建议每隔90环(135 m)设置一个换刀点,对磨耗量超限的刀具进行批量更换。

3.4 验证

项目部听从了上述关于查换刀距离的建议,凤温区间右线在第1次换刀后掘进了179环,在第460环进行了第2次查刀; 明一区间左线在第1次换刀后掘进了92环,在第250环进行了第2次查刀。根据两区间第1次滚刀磨损情况及掘进参数,将式(4)变形后可以得到每把滚刀磨耗量预测值。两区间边缘滚刀径向磨损量实测值和预测值统计如图15和图16所示。

图15 凤温区间边缘滚刀径向磨耗量曲线

Fig. 15 Radial wear curves of edge disc cutters in Fengwen Section

由图15和图16可以看出,两区间第2次查刀中作业发现边缘滚刀径向磨耗量实测值大多在10~13 mm,和预测值相差不大,都接近于边缘滚刀磨耗量最大允许值12 mm,并且每把边缘滚刀也未出现偏磨等异常失效情况,表明3.3节关于查换刀距离的预测是合理的。

图16 明一区间边缘滚刀径向磨耗量曲线

Fig. 16 Radial wear curves of edge disc cutters in Mingyi Section

4 结论与讨论

1)富水卵漂石地层中大开口率刀盘滚刀发生偏磨的概率要小于小开口率刀盘,偏磨滚刀主要分布于刀盘边缘及中心区域。

2)滚刀磨耗系数与安装位置曲线大致呈U形分布,中心滚刀和边缘滚刀的磨耗系数较大,正面滚刀的磨耗系数较小; 大开口率刀盘各类型滚刀的磨耗系数都要低于小开口率刀盘。以成都为代表的富水卵漂石地层中采用大开口率刀盘、带式螺旋输送机的组合具有较强的适应性。

3)凤温区间建议每隔180环(270 m)、明一区间每隔90环(135 m)设置一个查换刀点,对刀具状况进行检查并对失效的刀具进行批量更换。

4)卵漂石地层盾构施工中,渣土改良的效果对刀具磨损有着重要的影响,本文并未对两区间渣土改良效果进行对比分析,今后的研究中会考虑这一影响因素。另外,仅依靠两区间2次换刀数据所得出的规律可能并不具有代表性,今后会收集更多的换刀数据,对刀具磨损规律及预测模型进行不断完善。