离子液吸收二氧化硫应急装置研究设计

2019-11-07张克荣刘会东

张克荣,刘会东,岳 龙

(国投金城冶金有限责任公司,河南 灵宝 472533)

含硫烟气是造成大气污染、酸雨的主要原因。烟气脱硫能有效控制SO2的排放量。目前,国内传统的脱硫方法主要为干法和湿法脱硫。这些方法投资高,设备体积大,占地面积大,脱硫成本高。离子液脱硫技术是近期新开发的一种脱硫技术,能克服传统脱硫方法的缺点,是一种高效脱硫技术,已经广泛应用于工业含硫废气的处理中,减少了环境污染问题[1-4]。

1 概况

国投金城冶金有限责任公司环集烟气处理主要利用离子液脱硫系统,其主要包括SO2吸收工序、SO2解析工序和离子液净化工序。其间设1 座洗涤塔、1 座吸收塔、1 座再生塔和1 套脱硫液净化系统。该公司主要的环集烟气来自熔炼、吹炼、阳极炉逸散以及阳极炉生产,总烟气排放量为160 000~200 000 Nm3/h,烟气含SO2量为1 000~14 825 mg/Nm3,先通过收尘系统除去烟气中的固体颗粒物,然后利用增压风机将其送入环集烟气系统进行处理。

离子液脱硫系统设计接收烟气量≤350 000 m3/h,SO2≤3 200 mg/m3。系统实际烟气SO2排放量为 160 000 m3/h,处理SO2平均5 000 mg/m3(吹炼放铜口平均10 000 mg/m3,阳极炉氧化时平均6 000 mg/m3) 超过设计值,且系统实际运行SO2处理上限≤7 000 mg/Nm3。若超过此上限,尾气短时间出现SO2超100 mg/Nm3现象,影响生产。

现该系统处理烟气中的SO2,主要存在以下问题:烟气含SO2量超过7 000 mg/Nm3,尾气易超过100 mg/Nm3; 吹炼放铜时离子液系统入口SO2含量剧增达到14 285 mg/Nm3,系统正常难以处理,尾气瞬间超100 mg/m3,启动原应急装置,对离子液造成污染,难以回收;阳极炉氧化期离子液系统入口烟气含硫量长时间高于6 000 mg/m3,尾气SO2长时间处于临界点,易超100 mg/m3;系统无蒸汽,采用应急喷淋,大量使用液碱,在回收槽内易产生结晶且吸收效果下降,造成离子液无法回收。

2 工艺原理

环集烟气脱硫系统根据离子液(R)低温吸收SO2高温解析出SO2的反应原理,温度40℃以下在吸收塔中吸收SO2,并利用再沸器给贫液升温至105℃左右,在再生塔中进行解析并利用气液分离器将分离出的SO2送至硫酸制酸回收利用,利用湿式电除尘器进一步除去尾气中的颗粒物及酸雾,以达到烟气达标排放的目标[5-6]。

应急喷淋是指将液碱加入回收槽,对尾气进行二次吸收,防止尾气超标,其脱硫机理为:

3 工艺改造

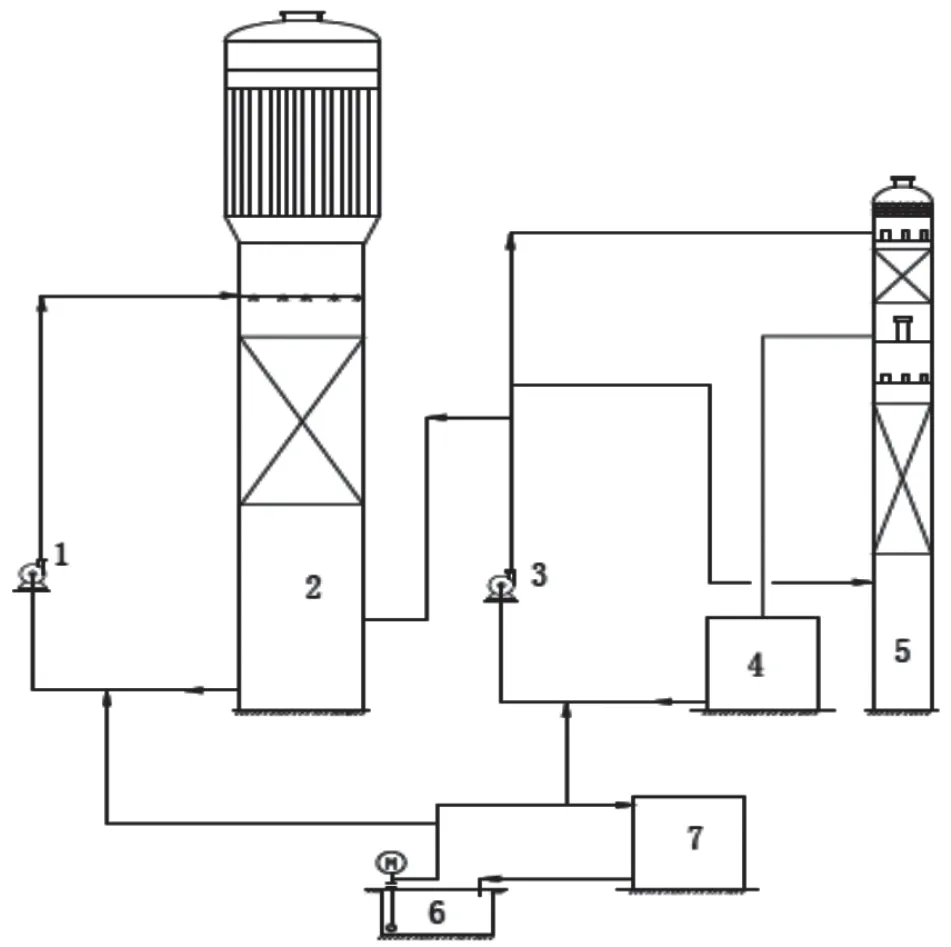

回收碱泵改用流量为10 m3的立式泵,并修改管道至回收槽循环泵及洗涤塔循环泵进口,利用洗涤塔水循环直接对烟气进行喷淋,降低进入吸收塔烟气SO2含量,使烟气含SO2量降到系统离子液吸收范围内,亦可在洗涤塔喷淋仍超标的情况下,采用回收段直接喷淋,采用液碱二次吸收,防止尾气超标;通过调节液碱的流量控制尾气指标;设计液碱储罐容积在60 m3以上(一罐车液碱在35 t 左右),并在回收碱泵管道出口新增管道至液碱储罐,用于卸碱。系统改造流程如图1所示。

工艺改造的目的为:保证液碱与离子液有效分离,增加离子液的回收效率;减少离子液的浪费及液碱对离子液的污染,同时控制尾气指标;综合利用现有设备及新增设备,减少资金投入;减少脱盐水的用量,减少污水外排;减少污水排放,节约成本,减少对环境污染。

4 改造效果

图1 系统改造流程

减少离子液的添加量,节约成本,增加系统的承受能力,保证尾气指标的前提下,改善前段工序的工作环境,提高生产能力;环集烟气入口二氧化硫超7 000 mg/Nm3,向洗涤塔提前加碱,降低进入吸收塔的二氧化硫浓度,确保离子液的有效吸收及离子液回收;系统在无蒸汽的情况下可将洗涤塔改为脱硫塔,确保尾气达标。