五轴联动数控机床NAS试件的孔位置精度超差研究

2019-11-07赵小亮凌宏

赵小亮,凌宏

五轴联动数控机床NAS试件的孔位置精度超差研究

赵小亮,凌宏

(上海工商职业技术学院;上海航天壹亘智能科技有限公司,上海 201806)

五轴联动机床试件切削是检验机床精度的重要依据之一,通过对试件全方面要素的加工能够全面地反映机床的加工精度能力。以试件中镗孔位置度超差为例,理论分析各种因素,并针对每种可能的问题提出有效的解决措施,最终进行了实际验证,优化和缩短了机床调试周期,减少材料浪费,高效检测机床出厂精度。

数控机床;零件加工;加工工艺;零件精度

机床的精度主要包括机床的几何精度、定位精度和切削精度3个方面。其中,更能综合、真实反映数控机床实际应用时工作精度的指标是数控机床加工典型试件的切削精度。在零件加工中,影响精度的因素很多。其中位置尺寸精度难度较高,一般通过机床本身的几何精度加以保证,这样就对机床的几何精度提出高的要求,作为最新研制的五轴联动机床,由于没有之前的数据作为分析依据,在试切零件验证精度的环节中,问题的理论分析尤其重要。

1 问题来源

精加工试件图纸如图1所示。某五轴联动机床生产厂,在最新研制的五轴联动机床上,根据精密加工中心检验条件第七部分:精加工试件精度检验[1]试切如图1所示零件。根据国标轮廓加工试件几何精度检验标准镗孔要求,孔相对于中心孔C的位置度要求为Φ0.03 mm。

图1 精加工试件图纸(单位:mm)

根据工件三坐标测量机检测结果测出,镗孔精度超差,报告显示右下角孔位置度超差0.007 mm,其余检测项目均符合要求。分析报告结果如表1所示。

表1 孔位置度检测报告

位置实测值参考值超差 左上角孔0.0300.030- 右下角孔0.0370.0300.007 右上角孔0.0230.030- 左下角孔0.0230.030-

2 影响位置精度的原因分析

机床受到机械特性、控制系统参数设定、刀具选用、切削工艺、切削用量、刀具轨迹路线和加工方法等因素影响,零件加工精度是诸多因素的综合反应。

具体影响加工精度的因素包括零件的几何形状、零件的材料特性等。

加工方法因素包括切削参数、加工程序、刀柄选用、工件装夹、冷却液等。

机床因素包括机床的静态精度、机床动态精度、机床运动进度、机床结构静态刚度、机床动态刚度、主轴功率与扭矩、伺服系统动态响应、机床润滑、运动惯性与阻尼等。

刀具因素包括刀具材质、选用刀具参数、刀具几何精度、刀具加工磨损等。

操作因素包含技工技术技能素质、操作方法、操作环境条件等。测量方法包括检测设备精度、测点数量以及测量温差等[2]。

检测报告如表2所示。

表2 检测报告

项目实测值参考值超差 孔面垂直度0.0020.010- 轮廓直线度0.0040.010- Y向倾斜度0.0050.013- X向倾斜度0.0100.013-

通过对零件分析并结合三坐标机测量报告,根据表2中其余位置的分析,其中在向倾斜度0.01 mm的实测值,逼近参考数值。综合所有因素分析,排除得出影响此次零件精度有以下3个方面的因素:①机床轴精度因素;②测量温度与加工温度温差因素;③装夹因素。

3 因素分析与改进措施

机床轴定位精度因素、测量与加工温差因素、镗孔刀具轨迹路线因素、工装夹具因素在实践中难以同时验证其对本例零件的影响,3个变量因素组成因素集合。

误差={机床轴精度误差,测量与加工温差误差,工装夹具误差,其他误差},根据工程实践经验,对上述4个变量其影响因子大小进行排序,误差={机床轴精度误差,工装夹具误差,测量与加工温差误差,其他误差}。

利用排除法,固定约束误差集合中除一个误差因子以外的其他误差因子,进行改进,逐渐排除,直到零件精度符合要求。

3.1 X轴轴线精度误差

轴轴线精度误差主要测量标定定位精度和重复定位精度。定位精度主要是刀具的实际位置与理论位置的差值,越小越好。重复定位精度则主要反映轴在往返运行过程中位置的重合差值。要获取机床轴的定位精度与重复定位精度,必须应用专业测量仪测量直接测量机床精度。根据测量需要选择测量仪器如表3所示。

表3 测量仪选择

仪器检测内容测量方式 激光干涉仪定位精度、重复定位精度激光非接触式

通过查询精密加工中心检验条件第二部分:立式加工中心几何精度检验[3]并进行激光干涉检测,检测报告如表4所示。

表4 检测报告

项目实测值参考值超差 定位精度0.0020.008- 重复定位精度0.0060.010-

由定位精度报告与分线性和回转轴的定位精度和重复定位精和重复定位精度检验[4]对比,可以直接排除机床定位精度对位置度的影响。

3.2 工装夹具误差

工件在机床上的安装精度是影响零件制造精度的因素之一。在很多情况下安装误差占加工误差的20%~60%。因此,寻求减少安装误差的方法是提高在机床上加工零件的精度和生产率的途径之一。夹紧是安装的重要组成部分,夹紧力通过工件传至支承。造成工件变形和定位基准位移,产生了误差[5]。工装夹具在零件加工中起到非常重要的作用。夹具在安装时需要遵守六点定位原则,应尽量避免重复定位。如果欠定位则需要在加工时注意切削受力。

本例在夹具选择使用通用压板进行安装,安装面使用互换压板的方式。

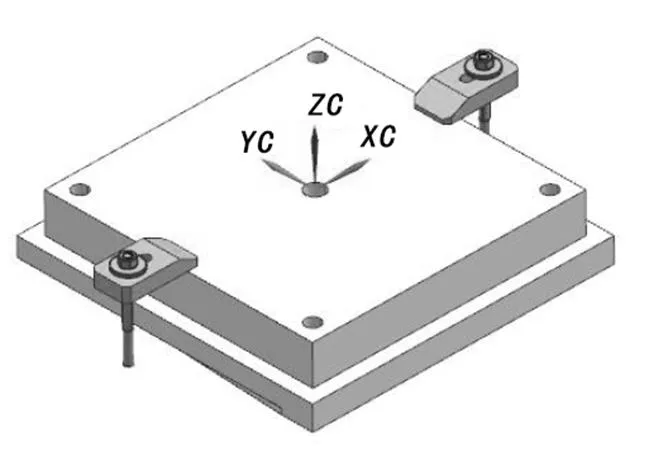

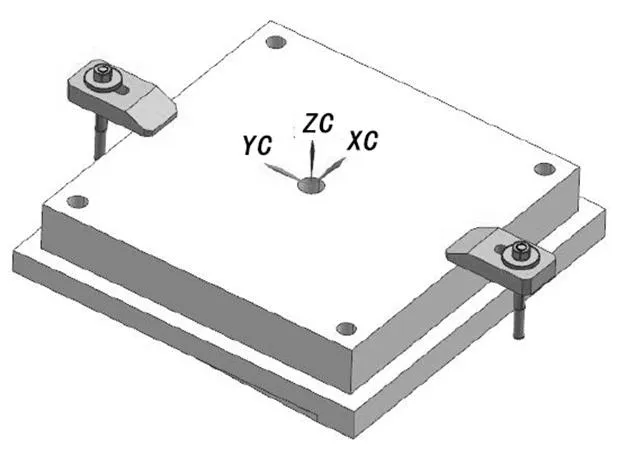

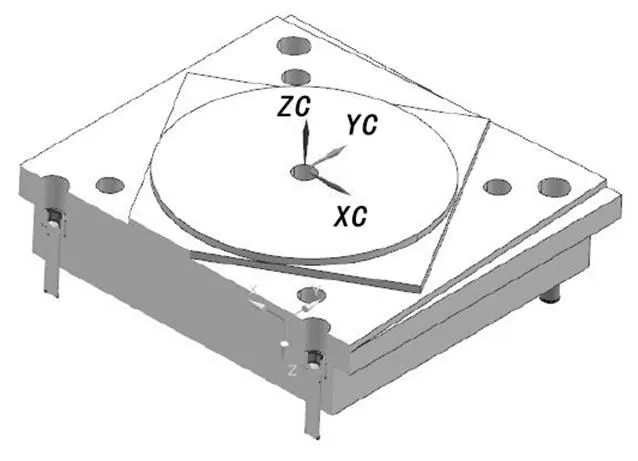

A面装夹如图2所示。互换压板如图3所示。B面装夹使用螺丝安装如图4所示。

图2 A面一次装夹示意图

图3 互换压板示意图

图4 面装夹使用螺丝安装示意图

3.3 测量与加工温差误差

在影响定位精度的诸因素中,机床工作尺与基准尺温差是很关键的因素之一[6]。

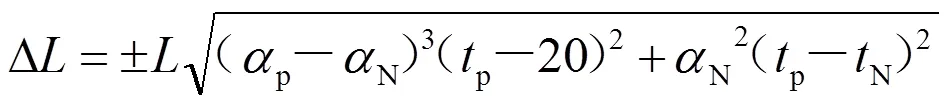

式(1)中:p和p为测量基准尺或工件的温度和线胀系数;N和N为机床工作尺的温度和线胀系数。

本例中使用材料特性参数值如表5所示。

表5 AL6061T651材料特性参数值

主要特性参数值 抗拉强度σb/MPa≥470 条件屈服强度σ0.2/MPa≥420 膨胀系数μm/(m·k)20~200 ℃23.6 伸长率δ5/(%)≥6

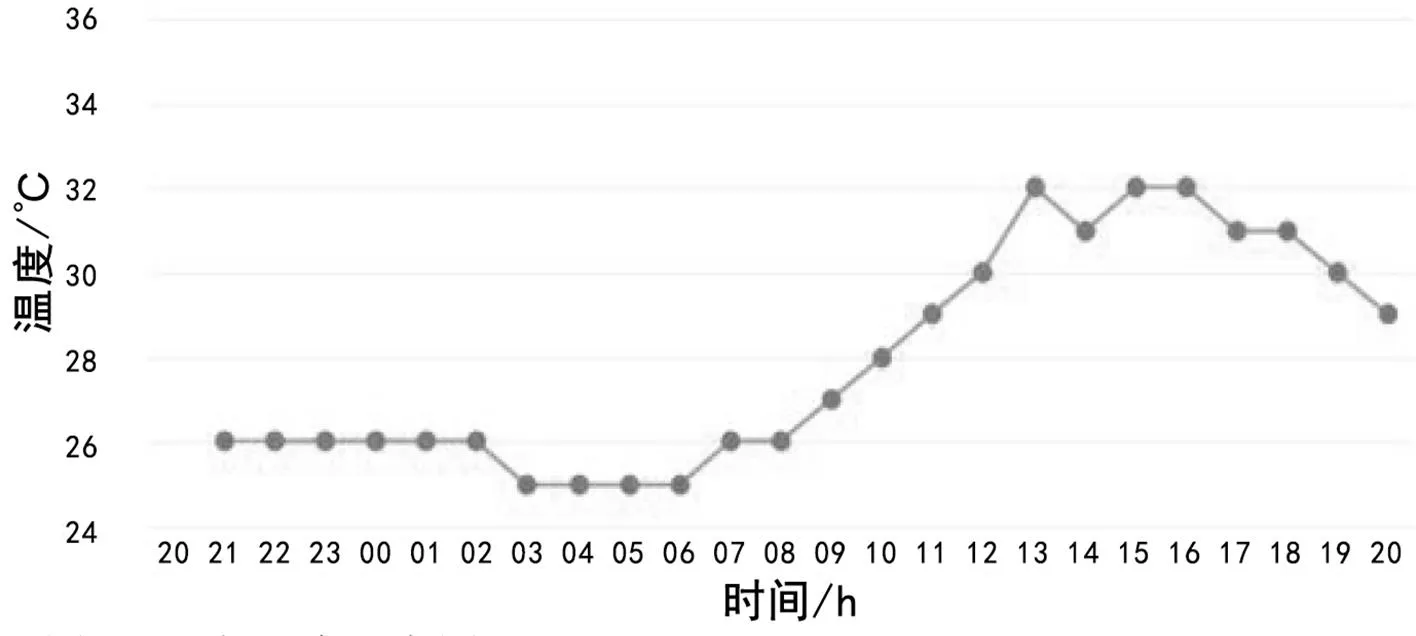

依据表5,铝的p为23.6 μm,在温度变化情况将严重影响零件精度。其中,加工温度与测量温度差值越大,定位精度影响也越大。天气温度如图5所示。

在测量的500 mm长度内使用式(1)计算为非线性曲线。其膨胀系数与工作尺相差较大,使用空调设备对工作机床环境降温,以缩小温度差,或者在加工前启用空调设备2~3 h,将环境温度降至接近三坐标测量机温度18~22 ℃。一般坐标机床要2~3 h才能趋于平衡。

图5 天气温度示意图

高档坐标机床采用热补偿技术或热补偿装置缩短热平衡时间,在机床间断工作过程中,缩小温度差,从而减少热平衡引起的误差[6]。

4 改进措施与验证

4.1 夹紧力与加紧顺序改进

适当调制加工顺序,先粗精加工安装面,其次使用扭力扳手。顺序施加夹紧力,工件位置发生位置变化是由于工件与夹具元件接合处出现不同的摩擦力而引起的。因此合理选择夹紧力的大小和顺序及摩擦系数,就能控制摩擦力,使工件位置的变化减至最小[5]。

扭力扳手夹紧力如表6所示。

表6 夹紧力

项目参考值公差 零件粗加工/(N·m)18±1 零件粗加工/(N·m)3±1

4.2 加工温差改进

零件加工前,启动车间空调对车间进行调温,使环境温度三坐标测量机温度为18~22 ℃,再完成零件加工。

4.3 验证

通过改进方案后,加工零件精度位置度如表7所示,符合要求。

5 结语

试件加工检验机床综合精度通过对孔位置度超差分析得出相应的解决方案。应用实践工程经验,提出相应的改进措施。试件精度分析的方法与步骤,对相似问题有一定的指导意义。

表7 孔位置度检测报告

位置实测值参考值超差 左上角孔0.020 50.030- 右下角孔0.024 30.030- 右上角孔0.027 70.030- 左下角孔0.024 10.030-

[1]北京铣床研究所,北京机床研究所,交大昆机科技股份有限公司,等.GB/T 20957.7—2007 精密加工中心检验条件第七部分:精加工试件精度检验[S].北京:中国质检出版社,2007.

[2]仇健.数控机床切削性能测试典型试件综述[J].制造技术与机床,2014(9):11.

[3]北京铣床研究所,北京机床研究所,交大昆机科技股份有限公司,等.GB/T 20957.7—2007 精密加工中心检验条件第二部分:立式加工几何精度检验[S].北京:中国质检出版社,2007.

[4]北京铣床研究所,北京机床研究所,交大昆机科技股份有限公司,等.GB/T 20957.4—2007 精密加工中心检验条件第四部分:线性和回转轴的定位精度和重复定位精和重复定位精度检验[S].北京:中国质检出版社,2007.

[5]张纪梁.夹紧力的顺序对工件安装精度的影响[J].机械,2003,30(2):3.

[6]狄锦如.高精度坐标机床使用中温度对机床精度的影响[J].机床,1990(8):3.

TH161

A

10.15913/j.cnki.kjycx.2019.20.010

2095-6835(2019)20-0026-03

〔编辑:张思楠〕