缸内直喷汽油机进一步降低燃油消耗率的低节流气门技术的评估和比较

2019-11-07FREELANDJONESKASSEMKAISERCHENHUANG

【英】 P.FREELAND G.JONES M.E.KASSEM R.KAISER【中】 R-S.CHEN L-W.HUANG

0 前言

内燃机的颗粒物排放和氮氧化物(NOx)排放影响空气质量,同时内燃机对化石燃料有着高度依赖,这些问题需要解决,以确保人们的生活品质,将内燃机对人类健康和环境的影响最小化。为达到这一目的,对发动机系统的效率、燃烧的清洁性和排气后处理的效能进行了大量研究并取得了极大的进步。有必要对动力系统进行更为详细的研究和优化,使之与空气质量、温室气体作用和自然资源管理等方面的全球性目标相一致。

相关法规极大地推进了这种进展,但是法规关注的地区性差异造成了多样的甚至是冲突的目标。例如,欧洲对CO2排放的强烈关注促使一段时间内对柴油机保有量增长的依赖,以满足车队的平均目标。最近,对空气质量、成本、效率更为关注,将要实施的实际道路行驶排放(RDE)法规,意味着今后柴油机对车队降低平均CO2排放的贡献率将会下降。这显然需要提高汽油机的基础效率,使其达到或超过柴油机之前的CO2低排放水平。

为此,探索了多种方法。在欧洲和中国市场,备受关注的是车辆动力系统的电气化技术,其在能源回收、扭矩平顺性方面具有直接优势。假如电网供电成熟,在短途行程方面插电式混动车(PHEV)和纯电动车(BEV)技术具有进一步发展的潜在优势[1]。然而,实际上这些优势会受到电能系统的质量、效率和成本限制。追求纯电动车辆长续航里程时,这些限制因素会被放大。

过去十年,内燃机小型化通过负荷点的移动对降低燃油消耗率具有非常好的作用,据报道,车辆燃油消耗率改善约24%[2]。随着增压系统的发展,以及为加强扭矩输出和瞬态响应而开发的混合增压系统的应用,这种趋势会进一步持续。然而,高负荷工况的燃油消耗率通常被发动机高水平功率的增压需求所折中,需要另外的技术以确保驾驶的灵活性[3]。

实际上,为实现各种驾驶工况下的最佳燃油消耗率和排放特性,需要优化整个运行范围内动力系统的运行效率。为实现此目标,同时避免在使用灵活性方面受到限制,需要共同使用上述方法,达到最佳协同,不因系统限制而进行折中。因此,本研究考虑了1种结合气门技术[4]、低摩擦技术、非过度增压的适度小型化方法,将其作为最佳方案,建立并验证了该方法的潜力,同时详细了解并探讨了气门技术及其潜力。

1 目标

概念机(发动机)项目用于评估和开发2020年及以后中国小轿车市场车辆认证需求所适用的一系列技术,本研究为该项目的一部分。

开发的主要目标是证实动力系统的设计技术,这些技术结合其他车辆技术具有使中型小轿车在新欧洲循环测试(NEDC)工况下燃油消耗实现小于百公里5.51 L的潜力。

为此,本研究拟定、设计、采购并验证了定制的发动机硬件,同时探讨了被评估的气门技术及其所达到的燃油消耗率。

2 发动机详述

概念机为4缸中央直喷汽油机。该汽油机设计的主要目标是实现尽可能小的燃油消耗率,同时达到先进的性能水平,小型化后功率大于105 k W/L。所选概念机的基本尺寸和规格如表1所示。

表1 所选概念机的基本尺寸和规格

德国皮尔博格公司提供用于控制进气门升程和持续期的装置[5]。该系统根据控制中间摇臂绕轴旋转的控制轴角度使最大气门升程在0 mm到完全升起之间变化。

设计了该发动机的控制机构,使第二气缸和第三气缸的气门升程减小到0 mm,使这些气缸实现停缸。图1示出各气缸最大气门升程随控制轴角度变化的曲线。

控制轴凸轮型线被分为2部分,转动轴第一个180°对所有气缸的气门进行升程控制,第二个180°重复2个气缸(气缸1和气缸4)的气门升程曲线,但是剩下的气缸(气缸2和气缸3)升程为0 mm。如此,可以实现气缸停缸(CDA)或“半发动机”运行,与可变气门升程控制和持续期控制结合使用。为此,在第二缸和第三缸装有使排气门停止工作的可拆式液力间隙调节器,并通过作用于锁销的机油压力进行开关。

图1 皮尔博格气门上升系统的气门升程随控制轴角度的变化(展示了4缸和气缸停缸的负荷控制区域)

由于进气门早关(EIVC)和停缸使用同一硬件,使得该系统成为评估同一发动机上同时使用这两种方法的相对优势和协同作用的最佳工具。相应地,该系统在试验时基本准备就绪,使得该样机成为验证量产设计选择的理想工具[6]。

3 全可变配气机构

图2示出了可变进气门升程系统的主要零部件。

图2 安装于概念机缸盖内的皮尔博格气门升程系统

3.1 设计和运动学

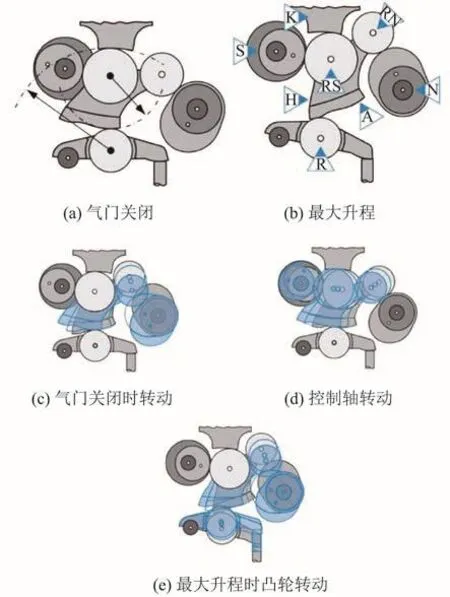

气门升程驱动系统能够实现气门升程的无限可变控制,使其从0 mm到完全升起。带有液力间隙调节器(HLA)的低摩擦液压可变摇臂(RFF)以极为传统的方式打开气门。然而,为实现气门升程的可变性和持续性,在凸轮轴和液压可变摇臂之间介入了中间摇臂。中间摇臂在固定导向装置上的滑动会改变中间摇臂的支点位置,通过控制轴上的偏心凸轮型线进行控制。升程变化如图3所示。

图3 气门上升系统结构和功能

图3 (a)中,进气凸轮的接触点在基圆上,进气门为关闭状态。上升气门中间摇臂通过型线表面(包括与旋转摇臂同心的非上升部分,以及与旋转摇臂不同心的上升部分,从而可偏转至液压可变摇臂)作用于传统的液压可变摇臂。

图3(b)中,控制轴S旋转到最大升程位置,将上升气门摇臂RS横向移动到右边。随着进气凸轮轴N旋转并偏转摇臂RN,气门上升摇臂的支点运动H足以驱动气门摇臂型线表面A的上升运动,下压液压可变摇臂R,从而打开进气门。

为了实现不同的气门升程和持续期,控制轴S旋转将上升气门摇臂RS移向固定导向装置K的不同位置。如此改变上升气门摇臂RS的转移量,以及表面A上升的程度,将液压可变摇臂R下压。从图3(c)中可以看出,在零升程位置凸轮完全偏转时气门上升摇臂仅移动在波状表面A的零升程范围。随着控制轴旋转(图3(d)),上升气门摇臂移向右边,上升气门摇臂RS和固定导向装置K的接触点在K的圆形曲线上移动,进一步使摇臂RN位于凸轮包角型线范围内,如此,上升气门摇臂的旋转运动与随着液压可变摇臂R运动的曲线表面A的上升部分相吻合。控制轴曲线设计以及固定导向装置表面与液压可变摇臂转子中心同心的设计使气门升程无限可变,在运行期间可进行持续调节。

图4中,H为全升程曲线。S为凸轮从动件升程。S和H的打开部分决定了摇臂凸角的型线表面。因此,随着摇臂凸角型线向后移动,H的闭合齿面完成了另一半凸轮旋转过程。

图4 气门运动学

每个气门都有各自的气门上升摇臂,可以获得单独的凸轮型线、控制轴和工作包角。因此,该系统可以满足各种气门开启的需求,例如通过每缸不同的气门升程来实现低负荷下的不同充气运动。

不同气缸之间气门控制的独立性也为停缸提供了可能性。控制轴旋转一半时,所有气缸都可使负荷控制气门升程,控制轴旋转另一半时,控制曲线使2个气缸(第二气缸和第三气缸)具有零升程,剩下的2个气缸具有负荷控制可变气门升程。

3.2 制动器和控制

图5示出控制气门上升系统所用的零部件。采用无刷执行器A和1个蜗杆调整并控制控制轴S的位置。控制轴末端装有磁铁,通过霍尔传感器进行位置显示。传感器和执行器连接于将发动机管理系统(EMS)负荷控制需求参数转化为气门位置的气门控制单元(VCU),并将气门控制参数反馈于EMS。

图5 闭环控制系统结构和零部件

在适当的负荷工况下,使用专用的气门控制单元和执行器确保控制轴的精确定位,从而保证获得可预测的瞬态性和系统的高可靠性。

发动机管理系统决定了预期的气门升程,通过总线将其与气门控制单元相连接。针对该研究进行了相关的开发工作,气门控制单元为单独零部件,连接了发动机管理系统和气门上升执行器。然而,在生产阶段,可以将此功能部分或全部加入发动机管理系统控制器。

4 结果

4.1 测功机试验台发动机的安装

将采购的几组硬件,装入运行发动机中。将发动机安装于能够测量发动机转速、扭矩、燃油流量、关键温度和压力的稳态测功机实验室内。

发动机安装于考斯沃斯公司北安普顿工程设备的测功机实验室内,如图6所示。

图6 安装于斯沃斯公司北安普顿工程设备内的概念机

监测并记录气缸动态压力数据,给出平均压力指示值、放热和燃烧品质、峰值气缸压力和敲缸监测信息等。采用博世公司开发的MED17 EMS发动机控制系统,能够控制扭矩模式,为所有发动机系统提供稳态控制功能。

验证基本机械性能后,对性能和燃油经济性进行了优化,在不同区域的转速/负荷特性图内,评估了气门正时和进气门升程、喷油正时和轨压的一般变化趋势。利用基础信息及基本认识,在各转速和负荷测试点的通用最佳区域附近对各变量进行局部扫频,以此调整发动机运行和点火正时。

4.2 发动机性能

发动机测试是为了对涡轮增压器进行选择,以找出使发动机具有最佳扭矩曲线的增压器。最终选择了基于MHI TD04系列的增压器,采用改进的箱体,压气机直径为56 mm,涡轮叶轮直径为47 mm。

采用该增压器,发动机转速在1500~4500 r/min,峰值功率有潜力超过210 k W,目标扭矩值可达到360 N·m。

借助该硬件和性能,并对部分负荷燃油消耗进行了研究,概念机的性能如图7所示。

图7 概念机性能

4.3 气门升程和正时研究

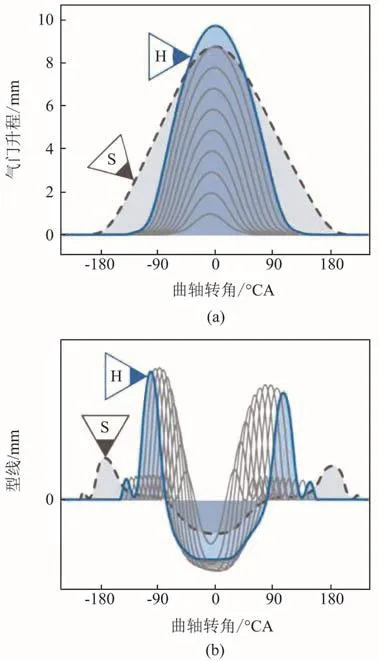

为加强研究发动机小型化时气门技术的潜力,采用全升程可变的进气门与相位可变的进排气凸轮轴协同,通过残余废气系数(通过气门重叠)和新鲜充气效率(通过减小气门持续期)的共同作用,降低节流损失。图8描述了借助该系统实现的气门升程和正时调节的范围。

上文描述了一系列气门升程曲线,进气门升程在凸轮相位范围从零升程到全升程范围内无限可变。

图8 皮尔博格公司气门驱动系统和凸轮相位器控制的气门升程和气门正时

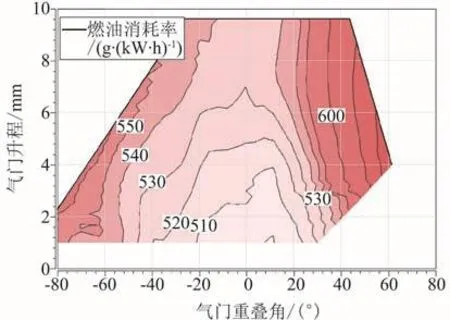

通过综合研究,了解气门升程和正时的作用极限,确定不同转速/负荷工况下的气门升程和正时,可最大程度地降低节气损失,实现最小的燃油消耗率。图9为优化后的案例之一,示出了在转速1 000 r/min、平均有效压力0.1 MPa工况下,燃油消耗率所对应的进气门升程和气门重叠角度。

图9 发动机转速1 000 r/min、平均有效压力0.1 MPa工况下(4缸模式运行)燃油消耗率随进气门升程和气门重叠的变化

通常,在大多数部分负荷工况下,通过最大气门重叠角可以实现最小燃油消耗率,在燃烧品质折中前,统计后平均指示压力的归一化最小值降到约65%以下或平均指示压力的标准压力大于0.015 MPa,这个重叠角是可以接受的。这样,限制因素通常为可以达到的稳定燃烧的残余废气比例。

气门开启持续期在设置很小时,基本上可以消除增压进气节流,但是,当增压气体进入气缸时,气门升程减小会在进气门上产生明显且不可逆的流量损失。因此,与大多数进气门早关系统相同,无法完全消除进气引起的泵气损失,高的残余气体比例可以使换气损失最小化。图10为发动机运行范围内的泵气功。

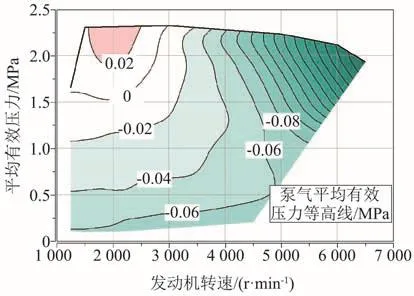

图10 发动机转速-负荷工况范围内泵气平均有效压力等高线

图10 中低负荷工况下进气引起的泵气损失明显减小,低负荷下的泵气功梯度(泵气平均有效压力)变化相对线性且颜色较浅。

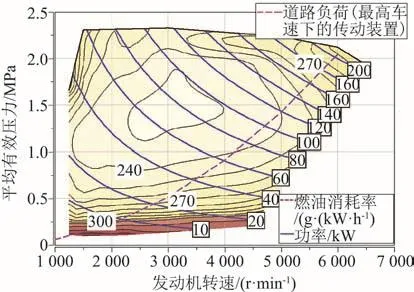

图11示出采用该系统后所测量的燃油消耗率。图中所示为恒定功率等高线,显示了各种驾驶工况下,低节流气门技术的适用性。

图11 在发动机转速-负荷工况范围内所测量的燃油消耗率及恒定功率等高线(4缸运行模式)

该气门驱动系统使发动机具有非常宽泛的低燃油消耗率区域。燃油消耗率小于300 g/(k W·h)的运行范围占90%。

借助传动装置可达到最大车速(传动装置产生的道路负荷由图11中粉色虚线示出),发动机功率从约20 k W(2 700 r/min)升到180 k W(5 500 r/min),燃油消耗率小于270 g/(k W·h)(有效热效率为31%)。

较高负荷工况下,借助超速传动,在宽广的发动机转速范围内,燃油消耗率小于240 g/(k W·h)(有效热效率为35%)。

4.4 气缸停缸研究

试验时,并未完全开发出用于切入与退出气缸停缸模式的发动机管理功能。通过可拆式液力间隙调节器,转换排气气门作用的液压线路及独立转动用于进气门停缸的气门上升控制轴,然而这些功能对于协同停缸仍不可能实现。因此,目前还无法获得通过排气门优先关闭或进气门优先关闭的停缸策略。然而,借助测功机稳态试验评估了2个气缸停缸、一半发动机工作模式时,泵气损失和燃油消耗所受到的全面影响。目前为止,并未绘制完整的气缸停缸的发动机性能图,需要更多的开发工作来建立精确的系统运行的边界条件。记录了6个部分负荷点的燃油消耗数据,以示出总体优势。

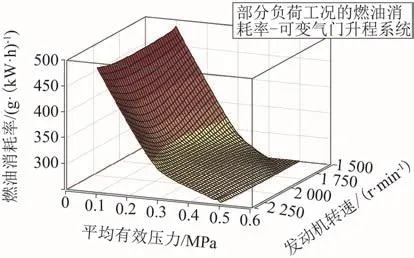

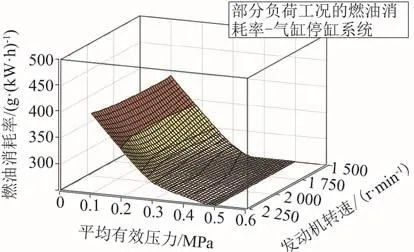

在这些工况点上对比了4缸运行和2缸停缸运行模式下,发动机的燃油消耗率,结果示于图12和图13。

试验时,并未建立气缸停缸所在的精确的发动机转速和负荷范围,但是,将部分测试点所覆盖的区域作为典型有效区域的代表,并用来充分说明可变气门升程使气缸停缸产生优势的程度。

图12 具有最佳持续可变气门升程的4缸运行模式下由部分负荷得到的燃油消耗率等高线

图13 具有最佳持续可变气门升程的2缸停缸运行模式下由部分负荷得到的燃油消耗率等高线

通过等高线计算所测得的发动机转速和负荷下,2缸停缸和4缸持续可变气门升程工况相比的燃油消耗率百分比差值,如图14所示。在所测范围内,与4缸机仅使用可变气门升程相比,气门停缸的燃油消耗率更佳,改善了3%~20%。低负荷工况下的改善优势最大,随着发动机负荷增加,优势明显下降。这反映了采用持续可变气门升程系统时泵气损失的程度,因为进气门上存在不可逆的流量损失。

图14 2缸停缸与4缸持续可变气门升程工况相比的燃油消耗率百分比差值

4.5 低节流气门技术的潜力分析

依据燃烧稳定性限制和残余气体总量百分比(以及因此所致的重叠角),在发动机不同转速和负荷下,各种气门技术的相对改进是变化的。作为一种典型对比,图15示出发动机转速为2 000 r/min、平均有效压力为0.2 MPa的工况下,采用各种气门(低节流)技术达到的燃油消耗率和改善的百分比。

图15 采用各种低节流技术降低的燃油消耗率(发动机转速2 000 r/min、平均有效压力0.2 MPa)

气门全升程,进气和排气凸轮相位设置产生最佳的气门,具有容许的气门重叠(即残余气体百分比),将此发动机工况视为基准,这代表了当前绝大多数量产轿车发动机。采用该种结构,发动机燃油消耗率超过380 g/(kW·h)。

为了实现最佳燃油耗,通过减小进气门开启持续期(进气门早关、低节流)来优化气门驱动系统,燃油消耗率改善10.3%。

停止2缸和3缸的喷油,以模拟“气缸适度停缸”(这些气缸不会产生正功,但是仍有泵气功损失)及再次达到设置点负荷,燃油消耗率进一步改善3.8%。实际上,该方法仅用于着火气缸和未着火气缸的气流不混合的情况(即在具有单独气缸体的发动机上或歧管为2个单独涡轮增压器和催化器总成供气的直列4缸结构),这样不会影响废气后处理的有效性。

停止2缸和3缸进气和排气工作,使气缸完全停缸,消除这些气缸造成的泵气损失(保持气门升程和持续期,将其作为气缸最佳运行模式)燃油消耗率进一步改善5.8%。

然而,由于工作的气缸运行负荷较高,而且工作的气缸着火间隔为360°CA(所有气缸运行时,着火间隔为180°CA),燃烧系统的气门重叠度较大,气门升程和进气增压负荷控制的组合略有不同。针对这些情况,重新优化了气门升程和持续期,发动机可以达到最佳燃油消耗,下降到低于300 g/(kW·h),燃油消耗率进一步优化4.8%。

因此,发动机转速为2000 r/min、平均有效压力0.2 MPa的工况下,与基础可变气门正时相比,气门驱动系统进气门早关使燃油消耗率改善约10.3%,气缸停缸使燃油消耗率进一步改善14.4%(3.8%+5.8%+4.8%)。

5 总结与结论

开发了发动机转速从1 500 r/min上升到4 500 r/min时,升功率输出超过105 kW,平均有效压力超过2.3 MPa的概念样机。

除了通过提高发动机升功率实现小型化之外,通过几种低节流气门技术,该发动机显现出明显的降低燃油消耗优势。通过气缸停缸,实现了燃油消耗率的最大优势。然而,噪声-振动-平顺性(NVH)和传动系统扭转振动,限制了车辆发动机采用气缸停缸方法的工况范围。另外,在动态驾驶工况下,换档时间和驾驶性能会进一步限制气缸停缸的使用。

在气缸停缸无法使用时,气门驱动系统的低节流气门技术(持续可变气门升程技术)仍可大幅降低整个部分负荷工况范围内的泵气损失,有助于在非常广泛的转速负荷工况区域内实现较低的燃油消耗。

气门驱动系统的低节流技术、汽油中央直喷燃油系统和增压系统共同作用,使汽油机在更为广泛的功率范围内与柴油机的燃油消耗率相媲美。同时,通过汽油机的预混当量比的燃烧过程,确保了更为清洁的燃烧和排放性能。对于能够提供最佳车辆燃油耗、CO2和污染物排放的高效灵活动力装置而言,这是理想的技术结合体。该技术明显有助于利用内燃机的全部优势,确保对人类健康和环境影响的最小化。