预制拼装技术在市政公路桥梁中的应用

2019-11-06赵志刚

赵志刚

摘要:针对预制拼装技术与传统现场混凝土施工技术相比较的优势和特点进行阐述.并结合工程实例对预制拼装技术在市政路桥建设过程中的实际应用进行了细致的分析和研究,以期为推动我国路桥建设事业发展做出力所能及的贡献。

关键词:预制拼装技术;市政公路桥梁;应用

中图分类号:U445.4文献标志码:A 文章编号:2095-5383(2019)03-0050-04

在社会经济迅速发展的背景下,城市面临的交通压力也越来越大。为了良好地缓解城市交通压力,促进城市实现更好地发展,市政路桥建设数量越来越多。同时在现代化科学技术不断发展和现代化工程建设标准化、规范化的要求下,传统采用现场混凝土浇筑技术进行路桥施工的方式,由于其施工过程中不仅噪音污染大、工期长,而且在資源能源和人力物力方面浪费比较严重,所以越来越难以满足现代化市政路桥建设的发展需求。因此,预制拼装技术在市政公路桥梁中广泛的应用,不仅能在确保市政路桥建设质量的基础上,降低现场混凝土浇筑施工的复杂程度,提高施工效率和质量,也能使得市政公路桥梁更加环保、耐久、安全。

1预制拼装技术的特点和优势

在现代化市政公路桥梁工程建设中应用预制拼装技术相比传统公路桥梁施工技术而言具有诸多的优势(如表1所示),不仅有利于提高路桥施工的效率和质量,同时也有利于能源和材料的利用效率,减少浪费,对保护环境起着积极的推动作用。另外,预制装配式桥梁的主要构件的生产方式都是统一的工业化生产,利用各种机械化设备进行现场拼装,这样也有助于提高公路桥梁工程建设的标准化、专业化、信息化和智能化。

2预制拼装技术在市政公路桥梁建设中实际应用

2.1工程概况

浊峪河大桥位于耀州至旬邑二级公路LT1标段内,地处陕西省铜川市耀州区。大桥起点桩号为K20+788,终点桩号为K21+226,桥梁全长438.0m,桥跨径组成为(2×30+3×50+2×50+4×30)m,桥梁设计角度为90°。。

桥梁上部采用装配式预应力混凝土连续T梁和箱梁,预制梁时中心梁高保持与上部图一致,即中心梁高分别为280和160cm。本桥为双向坡,沿路线前进方向左右侧梁顶板预制横坡同向外侧下方倾斜,预制横坡为2%,但对于一跨正中间的那片T梁,顶板应为2%的双向坡,即两侧翼缘都向外侧下方倾斜。梁底预制均为平坡。桥面横坡由墩台盖梁由中间向两侧倾斜形成。第10~11跨位于曲线上,通过调整预制梁长度满足平面线性,端部现浇缝宽度为标准宽度,并旋转联端箱梁预制角度以保证梁端和桥台背墙平行,以利于伸缩缝的安装。直线段参照上部结构图布梁,0#、11#桥台处设置D80模数式伸缩缝,2、5、7号桥墩分别设置一道D160模数式伸缩缝。桥梁采用径向布孔,各孔在路线设计线处均为标准跨径。全桥共24片30m箱梁和25片50m的T梁。下面主要以30m箱梁为例进行分析。

2.230m箱梁施工

在30m箱梁施工过程中采用是先简支安装后现浇连续湿接头的结构形式进行施工,施工顺序为:箱梁钢筋配料、绑扎→浇筑箱梁混凝土→张拉正弯矩预应力钢束→压浆→架设箱梁→现浇墩顶纵向湿接头(先边跨后中跨,对称现浇)→张拉墩顶预应力钢束(先边跨后中跨,对称张拉)→完成体系转换→现浇桥面板及横隔板→桥面系施工。

2.3模板制作

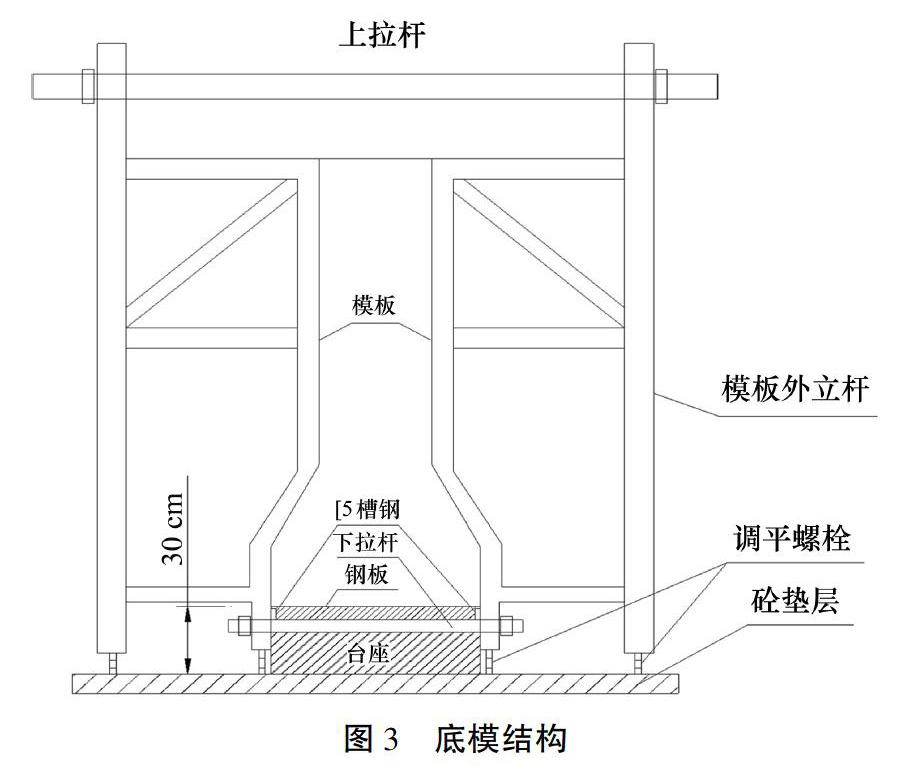

2.3.1底模

如图1~3所示,梁场共设有4个箱梁台座,并使用混凝土进行浇筑。使用厚度是5mm的钢板铺设在台座上面来作为底模,固定底模钢板与张拉台座使用的是高标号的砂浆,在台座两侧都设有50mm的护边槽钢,并对台座两端长3~4m、宽150~200cm的部位进行了加强处理,为了方便箱梁吊装,预留了宽50cm的槽口和厚2cm的活动钢板在底模两边的预制梁吊点上,同时也按二次抛物线设置了1.7cm的下拱度来避免梁体在施加预应力后对上拱度产生不利影响。使用红色的油漆把箍筋与横隔板钢筋的位置在台座上标明,并对台座进行清理后再涂油。

2.3.2侧模

根据箱梁的每节长度把侧模设计分为标准节和异型节两种,同时为了确保面板具有良好的平整度,使用200mm×30mm的断焊对面板和背筋进行焊接,使用全焊对背筋和背筋进行焊接。此外,也设计了调节丝杠和偏心吊钩来方便拼拆。

2.3.3内模

因为箱梁横隔板部位的设置的让人通过的洞口尺寸偏小,所以运用定型钢模组合拼装的方式来制作内模以方便后期拆模,利用u型钢卡或者螺栓对特制的转角和异型部分进行连接固定,并且每间隔70cm就设置一个支撑骨架.利用搭扣螺栓对支撑骨架和钢模进行连接固定。

2.3.4端模

端模是由5mm厚的钢板制作而成的,在确认锚垫板位置准确后,再把其固定在端模上,并利用两端的螺丝把锚垫板变化短的长度调节好。

2.3.5接缝处理

利用对接的方式处理底板处的接缝,并使用3mm的双面胶把底板粘在底模侧面。使用螺栓连接处理侧模和横隔板间的接缝,并使用5mm厚的止水胶垫夹在其中间。

2.4钢筋制作与预应力孔道制作

2.4.1钢筋施工

在钢筋运至施工场地后,首先严格检查其合格证和质保书是否齐全,根据规范要求对钢筋进行力学性能试验.对直径d>12mm的钢筋也要实施必要可焊性试验。待各项指标都合格后再用于实际施工中。其次,按照钢筋类别和规格进行存放,且存放时要进行覆盖并离地保持50cm的距离,以防止被雨淋或地面返潮而出现锈蚀现象。

在钢筋加工制作的过程中,根据施工需求准确计算出钢筋长度,并按设计要求弯制钢筋。使用对焊的方式对通长受力钢筋进行焊接,并确保接头处没有横缝,弯折在4°范围内,其轴线偏移也在0.1d和2mm标准范围内,符合设计要求。绑扎构造钢筋的过程中,绑扎长度必须要≥35d且≥500mm,同时绑扎接头之间要50%错开,且距离要≥1.3倍搭接长度,从而确保钢筋绑扎的规则性和美观度。

2.4.2预应力孔道制作

本工程在绑扎钢筋的同时把Ф8I级钢筋制成“#”或“u”型并焊接在腹板钢筋上作为定位钢筋来固定波纹管,同时在直线部分每间隔0.8m的距离设有一个定位架,曲线部分的起点、终点和中心点分别设有一个定位架,其他部分每间隔0.5m设有一个定位架。并把波纹管的位置按照设计要求严格控制在平面±5mm、竖向5mm的偏差范围内。

在进行锚垫板安装的时候,为了防止水泥浆进行压浆孔或出气孔发生堵塞现象,所以把其孔道都按朝上位置进行设计,并加强了锚垫板周围混凝土的振捣,增强其密实度。在验收波纹管安装施工达标后,便可把钢绞线穿进去。此外,要保证钢筋保护层垫块在内箱模到位之前完成绑扎施工,并且本工程统一使用了塑料垫块作为保护层垫块来提高梁体混凝土的外观美观度。

2.5钢束制作、孔道穿束

2.5.1钢束制作

同时就实测的弹性模量和截面积对计算引伸量进行修正。引伸量修正公式为:

△'=(EA/E'A')×△

式中:E、A为实测弹性模量及截面积,E、A为计算弹性模量及截面积,E=1.95×105Mpa,A=140mm2,△为计算引伸量。

制作钢束使用的是公称直径为Ф=15.24mm,每股截面积4=140mm2,标准抗拉强度Rby=1860MPa,弹性模量为1.95×105Mpa,张拉控制应力δk=0.75×Rby=1395Mpa的钢绞线。在钢绞线运至施工现场时,严格检查其合格证书,并抽查各批次钢绞线的强度、弹性模量、截面积及延伸率等指标是否达标,同时根据实际检测得出的弹性模量及截面积来修正计算引伸量。引伸量修正公式为:

△'=(EA/E'A')×△式中:E是實测弹性模量;A是截面积;E、4为计算弹性模量及截面积,E=1.95×105Mpa,A=140mm2;△为计算引伸量。

钢绞线验收达标后,贴上标识放到棚内离地30cm高的平台上备用,避免受潮生锈。在钢绞线开盘时,把其竖着放到专用的开盘架中,从盘的中心把钢绞线头取出.并且要注意在下料时只能采用砂轮锯进行切割,不可使用氧炔焰或电弧焊进行切割。在完成下料之后,使用医用胶带把钢束头包裹好,并要对钢束进行编号,防止其发生混乱松散现象。在进行编束的时候,先理顺钢绞线的端部,再插进锚环孔,并对编制好的钢束进行挂牌存放,同时要注意防止钢束相互挤压而出现损坏或被压扁。

2.5.2孔道穿束

在开始箱梁混凝土浇筑之前,先用锥形钢管包裹好钢束头部,再通过人工把正弯矩预应力钢束从一头穿进去,这样既能避免钢绞线头刺穿管道,又能降低阻力。在完成现浇湿接头混凝土浇注之后,通过人工把负弯矩预应力钢束,并利用钢筋定位架把其管道固定好,每隔50cm固定一次,避免浇筑混凝土时出现上浮现象。

2.6模板、混凝土施工

2.6.1模板施工

模板施工顺序为:验收钢筋和波纹管施工达标→侧模施工→钢筋施工→校核并加固模板。在本工程中,主要使用对拉螺栓在底模的预留孔和模板的预留槽钢内穿过去来对模板下口实施加固,使用对拉杆来对模板上口进行加固。在预埋地锚的时候,为了避免模板发生位移,使用导练把模板和地锚连接起来,并对模板进行微调。利用经纬仪对模板的顺直度进行调整和确定。

2.6.2混凝土拌制工艺

本工程使用的是50#混凝土。在混凝土拌制的过程中,选用的是秦岭P.042.5普通硅酸盐水泥、临潼中砂、黄堡碎石和饮用水等材料进行集中拌和,并严格控制水泥使用量在500kg/m3范围内,砂率在35%-38%范围内,坍落度在12~16cm范围内,使用的是双级配最大粒径2cm的骨料,水灰比控制在0.38以内,同时加入了高性能复合早强减水剂(其掺入量为1%~1.5%)来增强混凝土的强度及和易性。全部过程使用电脑自动计量供料,并严格控制拌和时间不少于1.5min。

2.6.3混凝土人模与振捣

在混凝土人模施工之前,要确保没有离析现象发生。在30m预制箱梁浇筑混凝土的过程中,利用龙门吊灰斗浇注的方式从梁的一头向另一头进行斜向分层浇筑和振捣,并且浇筑顺序是先对底板进行浇筑再对腹板进行浇筑,当浇筑到腹板的时候,利用纵向分段、水平分层的方式向另一头进行浇筑。浇筑过程中,要把每层厚度控制在30cm以内,并且均匀下料,防止压力不均造成内模发现偏心位移,进而造成腹板的混凝土浇筑厚度不一问题产生。若下层混凝土振捣不到位,不可再下注混凝土。在振捣的过程中,要时刻注意不能出现振捣器振动锚垫板、碰撞钢筋或损坏预应力管道等问题。由于钢束靠近模板处与锚垫板部位的钢筋比较密集,下料振捣是个难点,所以要边下料边振捣。安排专门的技术人员进行检查,避免出现漏灌和漏振问题。在混凝土灌注施工完成后,使用木抹及时对表面进行抹平收浆处理。在现场侧模上,每隔2m的距离都设有一个标高控制点,以确保箱梁表面的横向坡度和平整度。

3结论

综上所述,在市政公路桥梁施工过程中积极应用预制拼装技术不仅可以更好地适应现代社会和科技的发展,同时也是促进市政公路桥梁实现高效率、高质量施工的有效途径。因此,施工单位必须要加大对预制拼装技术的研究力度,积极研发或引进先进技术,提高现有预制拼装技术水平,并严格控制其质量,从而为保障我国社会经济快速发展建设出更多优质路桥工程。