多跨多支点转子系统平行不对中故障研究

2019-11-06肖增弘张超臣李健伟庞智元胡月笛潘宏刚

李 丽 ,肖增弘 ,张超臣 ,李健伟 ,庞智元 ,胡月笛 ,潘宏刚 ,

(1.沈阳工程学院a.研究生部;b.能源与动力学院,辽宁 沈阳 110136;2.国网沈阳供电公司,辽宁 沈阳 110000;3.沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

旋转机械主要通过旋转运动完成指定功能,如航空发电机、汽轮机以及燃气轮机等都为典型的大型旋转机械,在电力、航空航天及石化等领域被广泛应用[1]。转子系统不对中是引起振动故障的主要原因之一[2]。当转子不对中时,会导致设备系统振动、轴承磨损、联轴器偏转及油膜失稳等一系列问题,危害极大[3]。在这些振动故障中有近70%是因为转子系统出现不对中[4]。因此,在重大旋转机械中,转子系统不对中引起的振动故障一直是被关注并研究的课题[5-7]。

国内外学者对产生转子系统不对中问题做了大量深入研究。Bouaziz[8]对转子系统偏角不对中这类问题建立动力学方程,分析轴承负载情况,得出在此情况下轴承的流体动力学特性。文献[9]采用有限元法建立动力学模型进行计算分析,得出不同载荷条件下的滑差率。文献[10]在考虑轴向预紧力的情况下,建立支撑-转子系统5个自由度模型并进行动力学分析,得到不对中情况下转子系统的周期解和分岔影响。马波[11]针对转子系统平行不对中故障提出了一种定量诊断研究方法,主要通过转子节点振动的通频幅值的变化反推出转子系统的平行不对中量。韩清凯等[12]针对联轴器不对中和支点不对中问题,建立转子系统动力学模型进行不对中振动故障动力学特性分析。李明[13-14]等根据Lagrange方程推导系统的运动微分方程并建立多跨转子-轴承系统试验台,得出在转子存在偏角不对中情况时,其振幅受偏角不对中量和系统的物理参数影响,在转速较大时,其轴心轨迹存在曲率突变位置,且轴心轨迹出现“8”字形或多环椭圆形。何国安[15-16]通过改变轴承标高上的方式,计算在不对中工况下轴承载荷变化情况,并对轴承进行定量振动分析。王文营[17]针对某600 MW汽轮发电机组的3种不对中类型进行了振动故障诊断分析,并提出了机组运行及检修处理措施。王延博[18]论述了多种不对中情况下,转子系统的力学机理和振动故障特征,并给出当联轴器存在不对中情况时晃度控制的参考标准。

综上所述,以ZT-3型转子振动模拟试验台为基础,搭建多跨多支点转子系统,并对其进行不对中量设置,通过动力特性实验分析,在对中状态和不对中状态下转子系统的动力特性存在差异并据此得出相应结论。

1 试验装置

1.1 基础试验装置简介

试验装置为ZT-3型转子振动模拟试验台,主要由转子实验台本体、数据采集系统和EVMA软件3部分组成[19]。转子试验台由底座滑轨、驱动电机、支撑轴承、转轴、转子轮盘和联轴器等部件组成。试验台的尺寸为1 200 mm×108 mm×145 mm,质量约为45 kg,采用直流电动机驱动,其额定电流为I=2.5 A,输出功率为P=250 W,转子的转速通过调速器的旋钮调节,允许范围在0~10 000 rpm之间,且升速率可控,最高可达800 rpm左右。电机与转子之间,轴与轴之间通过联轴器连接,联轴器可以选择刚性或半挠性,转轴直径均为φ=9.5 mm,长度分为320 mm的短轴和500 mm的长轴。试验台采用大轮盘和小轮盘各3个,其中大轮盘尺寸为φ76×25 mm,质量为800 g;小轮盘尺寸为 φ76×19 mm,质量为600 g。振动信号传感器主要有SE系列中灵敏度为8 V/mm的电涡流位移传感器,MT-3型灵敏度为30 mV/(mm·s-1)的速度传感器,MT-3型灵敏度为100 mV/g的加速度传感器及RL-1型红外线光电转速传感器。数据采集和EVMA软件由1台数据采集器和1台笔记本电脑组成,数据采集器为16通道,主要采集来自振动信号传感器的各振动数据。数据经分析处理后通过网络双绞线输入电脑EVMA软件,对转子系统动态特性进行分析。

1.2 多跨多支撑转子-轴承系统的建立

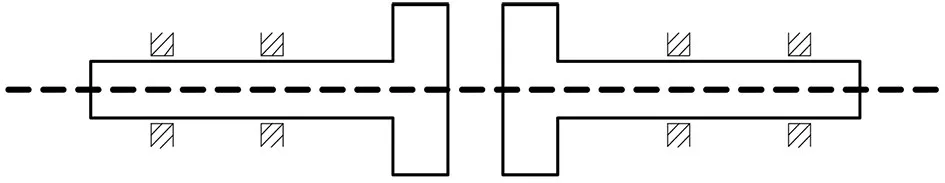

上述试验台可进行拆卸组装,选取2根320 mm的短轴、1个半挠性联轴器、1个刚性联轴器、2个大轮盘和3个支撑轴承构成多跨多支撑转子系统,如图1所示。多跨多支点转子系统搭建好后,检查设备是否连接好。盘动转子系统无问题后,启动驱动电机,低速驱动转子,无问题后方可试验。

图1 多跨多支点转子试验台

1.3 多跨多支撑转子-轴承系统对中状态

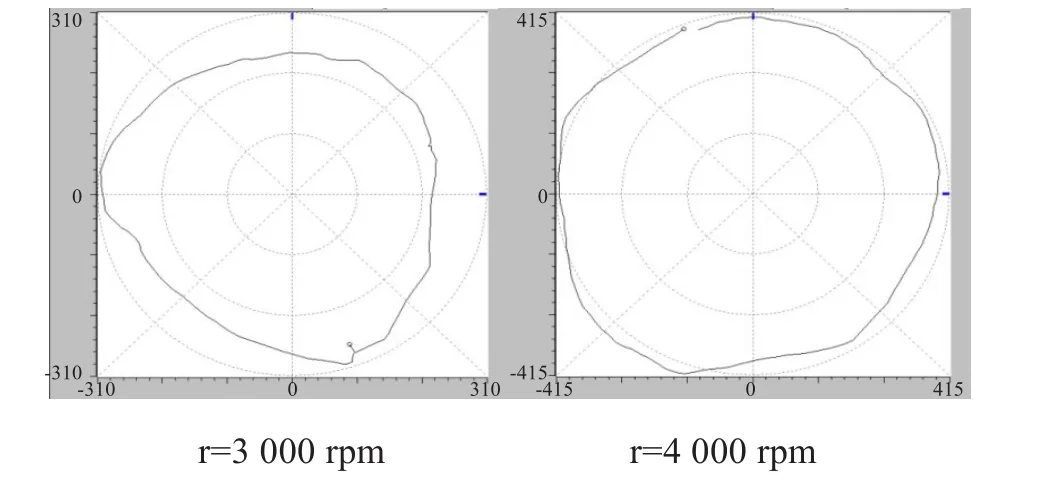

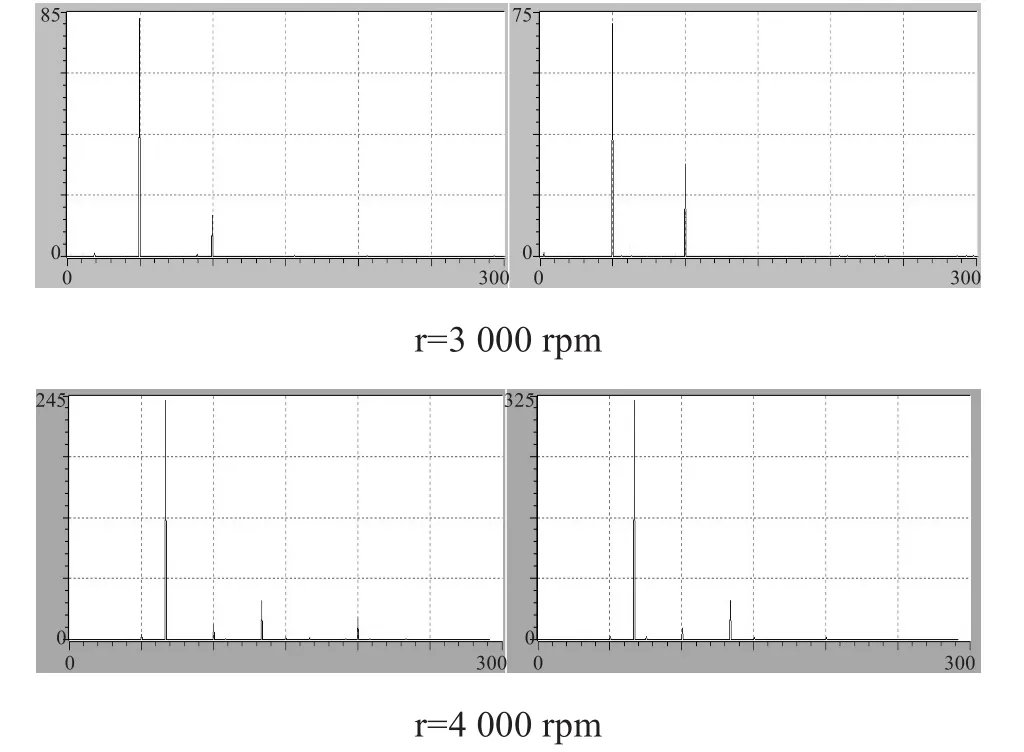

建立如图2所示的健康转子系统,即联轴器对中状态良好的转子系统[1],并进行转子系统实验。提取转速由3 000 rpm升速到4 000 rpm的轴心轨迹和频谱图,如图3和图4所示。从轴心轨迹观察出,轴心轨迹呈现出近似圆形,且随着转速的升高,轴心轨迹越趋向圆形。从频谱图中可以看出其转子系统的振动主要表现为1X。

图2 健康转子

图3 健康转子轴心轨迹

图4 健康转子不同转速下x、y方向的频谱

2 平行不对中故障转子系统力学实验

在上述健康转子系统试验台基础上,搭建平行不对中量为0.05 mm、0.08 mm和0.10 mm,不平行率δ分别为0.53%、0.84%和1.05%的转子系统振动故障试验台,并进行动力学试验。其中不平行率为δ=ε为不平行量,d为转轴直径),具体实验方法是在联轴器适当位置处放置不同厚度的垫块以模拟平行不对中情况。

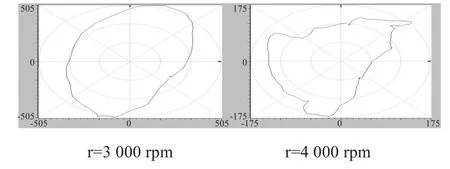

图5和图6分别为不平行量为0.05 mm,不平行率为0.53%时,转子系统在不同转速下的轴心轨迹图和频谱图。由此可见,随着转速的不断升高,轴心轨迹逐步趋向椭圆形。在转速较低时,系统的运动以1x为主,但随着转速的升高,2x特征有所显现。

图5 不平行率为0.53%的轴心轨迹

图6 不平行率为0.53%时不同转速下x、y方向的频谱

图7 不平行率为0.84%的轴心轨迹

图8 不平行率为0.84%时不同转速下x、y方向的频谱

图7 和图8分别为不平行量为0.08 mm,不平行率为0.84%时,在不同转速下测得的具有平行不对中故障的转子系统的轴心轨迹图和频谱图。由图可知,随着转速的不断升高,轴心轨迹由逐步趋向“香蕉”型转为最后出现“8”字形,并且2x特征更加明显。

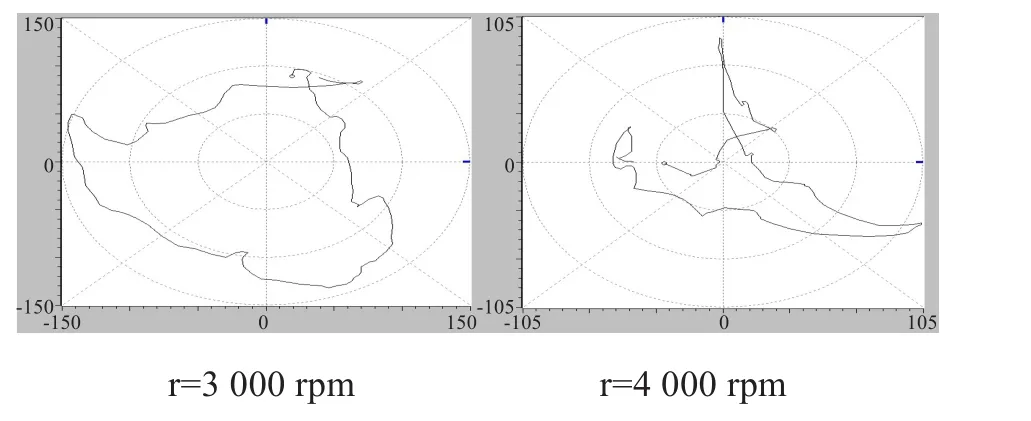

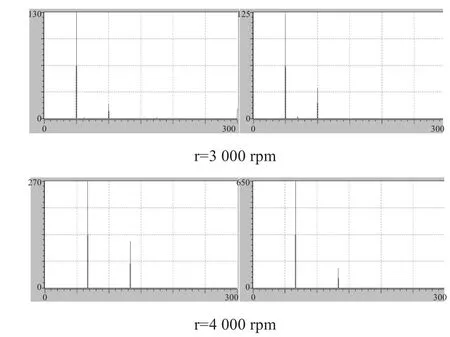

图9 不平行率为1.05%的轴心轨迹

图10 不平行率为1.05%时不同转速下x、y方向的频谱

图9 和图10为不平行量为0.1 mm,不平行率为1.05%时的轴心轨迹及频谱图。由图可知,随着转速的不断升高,涡动明显增强,轴心轨迹越来越趋向“8”字形,频谱图中2x成分明显并且逐渐增大。

3 实验数据分析

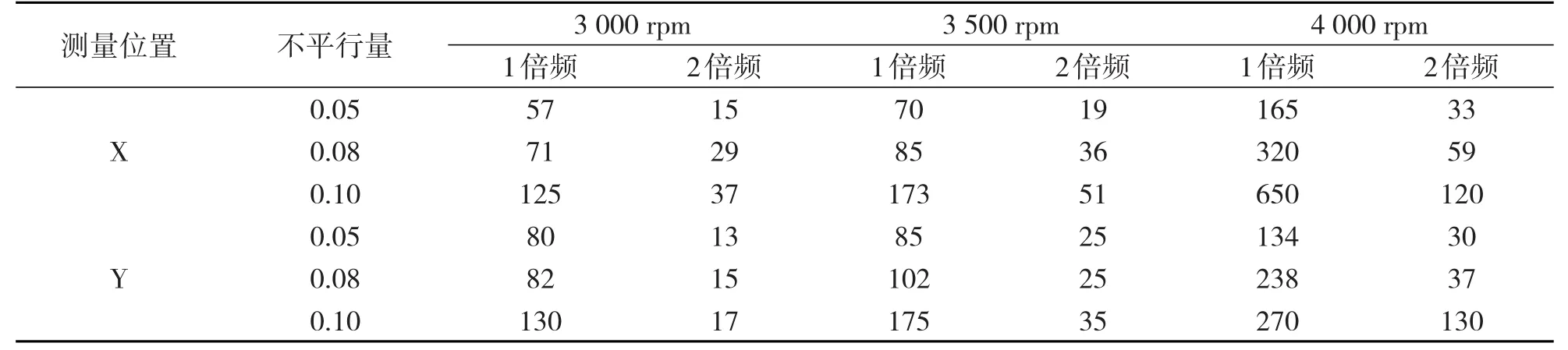

多跨多支点转子系统平行不对中实验数据如表1所示。

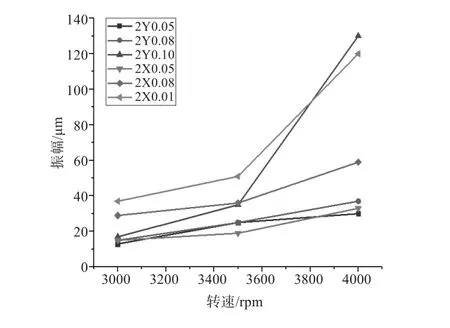

由图11、图12及表1分析可得出,在3 000~3 500 rpm时,x、y方向的1x振幅增长率几乎相同,说明在此转速期间,振动对x、y方向的影响基本相同;不对中转子转速在3 000~3 500 rpm时,1x和2x的振幅增长普遍率小于3 500~4 000 rpm时的振幅增长率,说明转速越高时转子的振动幅度越大;当平行不对中量为1.02%,转速在3 500~4 000 rpm时,1x和2x振幅增长率最大,分别为0.954和0.190。

图11 1倍频不同转速不同位置的振幅

图12 2倍频不同转速不同位置的振幅

表1 多跨多支点转子系统平行不对中实验数据

4 结论

本文建立了多跨多支点转子系统试验装置,通过试验测得多跨多支点对中状态时转子系统和存在平行不对中故障时转子系统的轴心轨迹图和频谱图。通过对比试验结果得出如下结论:

1)多跨多支点平行不对中故障的转子系统的稳态响应主要体现为1x和2x分量。转子系统不对中时,1x和2x随着转速升高,明显增大,表现为转子不平衡状态。

2)转子的轴心轨迹在转速较低且不平行率较小时为同步运动,但随着转速的提高和不对中量的增加,其轴心轨迹呈现相对规则的“8”字形和“香蕉”形。并且轴心轨迹在一些特定位置时曲率突变,说明在该系统中的某些位置,转子系统存在剧烈振动。

3)转速越高不平行率越大时,振幅越大,说明此时转子系统振动强烈。