泵送混凝土在小断面隧洞施工中的应用

2019-11-06雷维岳,范春艳,张智勇

雷 维 岳, 范 春 艳, 张 智 勇

(中国水利水电第十工程局有限公司 勘测设计院,四川 都江堰 611830)

0 引 言

在一些引水工程或相关工程的隧洞施工中,常因隧洞断面较小、长度长等设计特点,不适宜选用大型轮式罐车或其他大型机械直接入仓的方式浇筑。而泵送混凝土作为一种有效的混凝土拌合物运输方式,有着速度快,投入劳动力少等优点,通过在泵送混凝土的配合比设计过程中,使其工作性能达到施工要求,并在泵机选型上选择能够满足施工需要的机械设备,以解决小断面隧洞混凝土运输难的问题。

1 工程概述

雅安市铜头引水工程取水口位于芦山县思延乡境内,工程取宝兴河铜头电站尾水径流,干渠经芦山县、天全县等地,以解决沿线7个乡镇9.82万亩耕园地灌溉和沿线6.71万人的饮水等问题,同时也将作为雅安市区的应急备用水源,是雅安市重点水利工程之一。在整个引水工程中的杨叉岗隧洞,全长2 500 m,分别由铜头引水Ⅱ、Ⅲ标同时施工。其中由铜头引水工程III标段承担施工的洞长1 276.1 m,隧洞断面为城门洞型,洞经成型断面面积仅为4.9 m2,宽×高=1.8 m×2.7 m。隧洞衬砌采用现浇钢筋混凝土衬砌,洞身、底板混凝土设计强度等级为C25。若采用轮式罐车配合泵机入仓,轮式罐车运输速度低,同时运输量仅为0.5 m3,影响单仓混凝土浇筑效率,浇筑时间过长可能导致混凝土结构冷缝,造成质量问题。故选取泵送混凝土直接入仓方式。

2 泵送方案设计

在杨叉岗隧洞的整体衬砌施工中,选用定型模板1套,组合钢模2套,泵送入仓。混凝土振捣时,分别通过钢模台车自带的平板振动器和组合模板的人工振捣器的振捣来实现。浇筑分为两段接力浇筑,第一台泵机安置于杨叉隧洞出1+276.10洞口位置,第二台安置于杨叉隧洞出0+610位置。第二台泵机待杨叉遂洞出0+000-杨叉遂洞出0+605衬砌浇筑完成后,将其移出洞外退场,混凝土两台泵机配管均在600 m以上同时作业。在此方案中,泵送混凝土的工作性能及混凝土泵车的选型成为整体泵送施工成败与否的的关键点。

3 混凝土材料选用及配合

3.1 混凝土原材料

泵送混凝土原材料的质量直接影响着泵送混凝土的工作效果,在原材料的选择上应在满足质量要求的基础上,优先考虑能取得良好工作效果的原材料。[1]

3.1.1 水泥

选用四川省峨胜水泥厂的低热硅酸盐水泥P·LH42.5,其比表面积317 m2/kg,密度3.01 g/cm3,初终凝时间分别为193 min、278 min,28 d抗压强度44.7 MPa ,抗折强度8.4 MPa,安定性合格。

3.1.2 粉煤灰

选用攀枝花市利源粉煤灰厂生产的II级粉煤灰,其细度15.8%,烧失量7.1%,需水量比104%,游离氧化钙0.79%,含水量0.1%,三氧化硫含量1.9%,密度2 510 kg/m3。

3.1.3 细骨料

选用雅安铜头芦山县天然II区中砂。细度模数2.71;表观密度2 700 kg/m3,堆积密度1 520 kg/m3,含泥量0.6%,吸水率1.3%,有机物合格。

3.1.4 粗骨料

选用雅安铜头芦山县人工碎石。采用5~10 mm、10~20 mm碎石组成的合成级配,其中5~10 mm碎石占比40%,10~20 mm碎石占比60%;表观密度2 690 kg/m3,孔隙率43%,吸水率0.62%,含泥量0.2%,针片状颗粒含量2.9%。

3.1.5 外加剂

选用彭州市敖平晋川建材厂出产的JC聚羧酸高性能减水剂。减水率26.3%,泌水率比54%,1 h经时变化量56 mm,含气量2.4%,凝结时间之差初凝+54 min,终凝+57 min;3 d、7 d、28 d抗压强度比分别为165%、157%、151%。

3.1.6 水

选用符合要求的饮用水。

3.2 泵送混凝土配合比设计

考虑到此次施工泵送的距离,在配合比设计上除了满足设计的强度等级要求外,还要求混凝土在施工过程中的水化热足够低,以保证混凝土在经过杨叉遂出1+276.1泵机泵送抵达第二台泵机时,坍落度损失足够小;另外要增强混凝土粘聚性,解决在泵送过程中的混凝土泌水、离析两个关键问题。通过采用低热硅酸盐水泥、掺粉煤灰达到降低水化热,达到了减少坍落度损失的效果。通过调整砂率,使用高性能减水剂,合理调整水胶比例、砂率及骨料级配以提高混凝土粘聚性的效果。[2]为了保证有足够的胶凝材料,根据计算确定水灰比,并结合经验选取0.45。

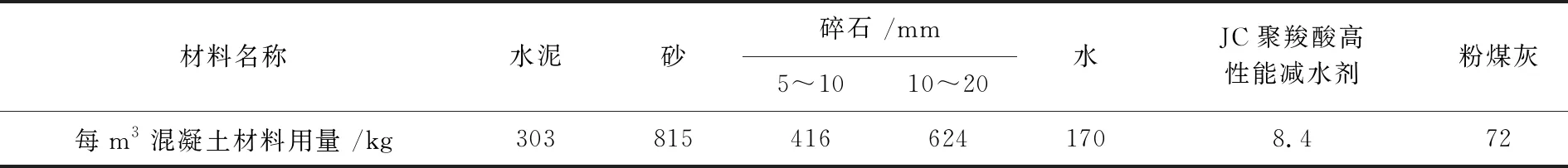

经反复试配,调整得到杨叉岗泵送C25混凝土配合比(见表1)。

表1 杨叉岗泵送C25混凝土配合比

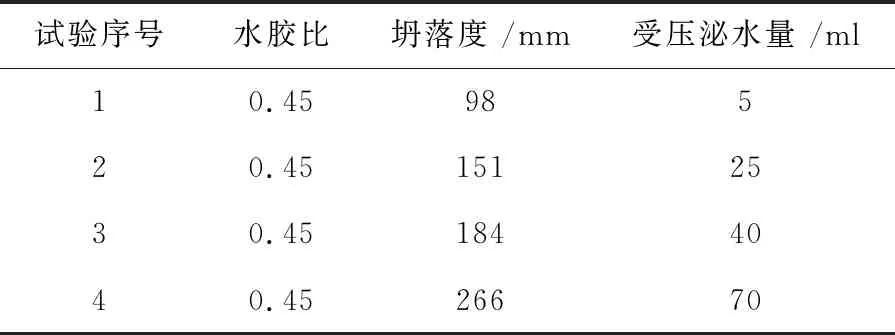

在坍落度的选择上,通过泵送混凝土压力泌水试验,得出不同坍落度的情况下,混凝土拌合物泌水量见杨叉岗泵送C25混凝土受压泌水量(见表2)。低坍落度混凝土的泌水量较小,但粘滞系数较大,同时高坍落度混凝土泌水量大,有离析现象发生。同时要保证在经过杨叉遂出1+276位置泵机泵送至杨叉遂出0+610后混凝土还有着较为良好的工作性能,最终选取180~220 mm坍落度为设计配合比坍落度。

4 泵机泵送能力计算

4.1 对配管的水平距离进行计算[3]

在杨叉岗隧洞衬砌施工方案中,位于桩号杨叉遂出1+276.1单泵机水平距离配管665 m;垂直配管0根;锥形管0根,1 m长软管1根,每根软管换算长度20;变径管个数1个,每个变径管换算长度16。最终,杨叉遂出1+276.1位置一号泵机换算后配管的水平距离为:

表2 杨叉岗泵送C25混凝土受压泌水量表

(1)L1=665+1×20+1×16=701 m;

位于桩号杨叉出0+610单泵机水平距离配管605 m;垂直配管0根;位于桩号杨叉遂出0+610单泵机水平距离配管605 m;垂直配管0根;锥形管1根,每根锥形管换算长度9;软管根数0根;变径管个数1个。最终杨叉遂出0+610位置二号泵机换算后配管的水平距离为:

(2)L2=605+1×9+1×20=634 m。

4.2 混凝土泵机的选择

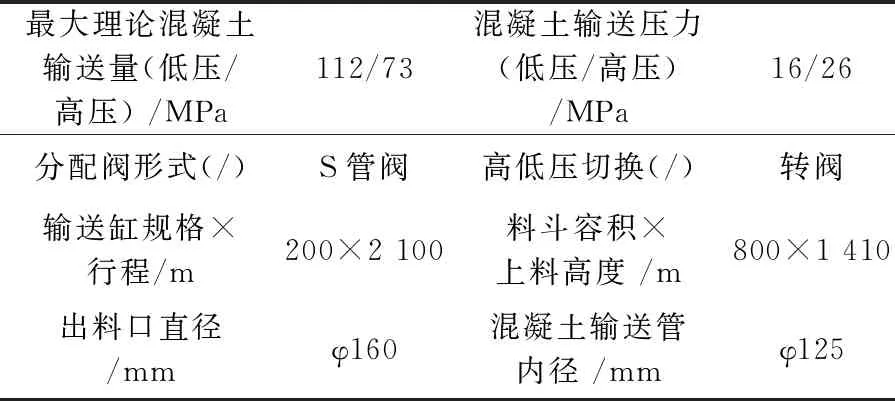

在泵机上,选用了由中联重科生产的HBT110.26.390RS混凝土拖泵,并选择配套的直径125 mm的泵管。性能参数见HBT110.26.390RS混凝土拖泵参数表3。

表3 HBT110.26.390RS混凝土拖泵参数表

4.3 混凝土泵车最大输送距离计算及验证[3]

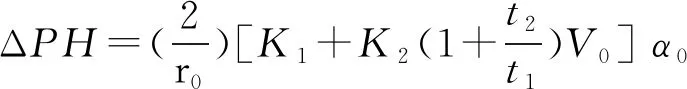

泵送最大水平距离Lmax、泵车最大出口压力Pmax及混凝土在水平输送管内流动每米的压力损失ΔPH之间的关系为:

Lmax=Pmax/ΔPH

K1=(3.00-0.01S)×102

K2=(4.00-0.01S)×102

则杨叉遂出1+276.1一号泵机中:

K1=(3.00-0.01×18)×102=282 Pa;

K2=(4.00-0.01×18)× 102=382 Pa;

0.8〗 ×0.9=17 945.86 Pa/m

该型号泵车输送压力为16 MPa/26 MPa(低压/高压),为了保证泵送施工中混凝土的泵送稳定,选取较低的工作压力16 MPa。则该功率一号泵车的最大输送距离为:Lmax=16 000 000/17 945.86=891.57 m,远大于换算后配管的水平距离701 m。

由于选用了低热水泥,并掺和能降低混凝土水化热的粉煤灰。经实测,混凝土的坍落度损失在经由第一台泵机泵送600余米后仅有4~6 cm的损失。

则杨叉遂出0+610二号泵机中:

K1=(3.00-0.01×15)×102=285 Pa;

K2=(4.00-0.01×15)× 102=385 Pa;

0.8] ×0.9=19 739.52 Pa/m

也选取较低的工作压力16 MPa,则该功率二号泵车的最大输送距离为:Lmax=16 000 000/19 739.52=810.56 m,也远大于换算后配管的水平距离634 m。

5 泵送混凝土施工

5.1 做好防震防爆

在泵管连接过程中,要做好接头处、弯管处的防震工作。在泵送混凝土前检查泵管枕木是否有松动现象,确保泵管在泵送过程中,不会出现较大偏移,导致有爆管情况发生。如有条件时,尽可能的将泵管在保持密闭的情况下,安装在水下,能有效降低泵管工作时的热量,从而降低混凝土坍落度损失;

5.2 严格按要求入仓

此次泵送混凝土施工中,采用商品混凝土,在混凝土送到施工现场后,应将滚筒高速旋转几转,使混凝土进一步均匀,而后才能出料。现场工地试验室应按规定要求检测混凝土坍落度是否达到要求,是否有离析现象。确保入仓混凝土工作性能达到要求。水灰比调整应由搅拌站试验检测人员进行,在现场严禁任意加水;

5.3 掌握好混合比例

在泵送混凝土正式浇筑开始前,应依次泵送拌合用水1~2 m3,以检查泵管气密性;然后泵送同标号水泥净浆1 m3,使全泵管均匀挂浆,以减少混凝土与泵管之间的摩擦力;最后泵送1∶1的水泥砂浆0.5 m3,[4]有效填充泵管之间的空隙;

5.4 控制泵管温度

在泵送混凝土施工过程中,应随时观察整条泵管线路的运行情况,其中要密切关注泵管温度变化,应采取喷水冷却法对泵管进行冷凝降温。[5]且要求现场试验检测人员密切关注中继泵机处混凝土拌合物的工作性能,保证第二台泵机的稳定运行。

6 结 语

雅安市铜头引水工程杨叉岗隧洞采用泵送混凝土衬砌施工方案后,有效的缩短了施工工期,确保了整体工程的施工进度。全程1 276.1 m的浇筑过程中混凝土性能良好,无出现堵管现象,混凝土强度经后期材料试验也能满足设计要求。