浅埋厚煤层综放工作面主回撤通道矿压规律研究与分析

2019-11-06闫文龙

闫文龙

(山西大平煤业有限公司 生产技术科,山西 长治 046600)

工作面回采结束后,需要将设备回撤并安装到新的工作面,以确保矿井正常生产。目前主要采用两条巷道回撤工作面,预先在停采线位置布置一条主回撤通道,在距离主回撤通道30 m~40 m位置布置一条辅助回撤通道[1-2],主、辅两条回撤通道之间每隔40 m~50 m布置一条联络巷,为设备回撤提前预留空间,同时可以实现多点回撤,提高回撤效率[3,4]。现阶段该方面的研究主要是从宏观的矿压显现角度论述回撤通道的矿压规律,主要监测数据注重巷道收缩量、活柱下缩量以及支架工作阻力。若回撤巷道断面较大,加上超前支承压力影响,受采动影响严重,容易造成回撤巷道剧烈变形、片帮及支架压死等顶板事故,影响回撤工作[5,6]。因此,末采期间的巷道稳定性及矿压显现问题一直被煤矿高度关注。

本文通过不连沟煤矿F6201工作面在回撤时采用辅撤巷道加多联络巷道方式进行设备回撤,通过现场观测对该矿的浅埋厚煤层工作面末采期间的回撤巷道矿压规律进行总结和分析,为开采类似的工作面提供了参数依据[3-4]。

1 工作面概述

F6201工作面煤层平均厚度15.24 m,埋深210 m,走向长度765.8 m,倾向长度249.6 m工作面顶板为砂质泥岩及6上煤层,含植物碎屑,裂隙发育,易风化破碎。顶底板以粉砂岩、砂质泥岩及细砂岩类为主。顶板岩性软弱,影响顶板管理及搬家速度。

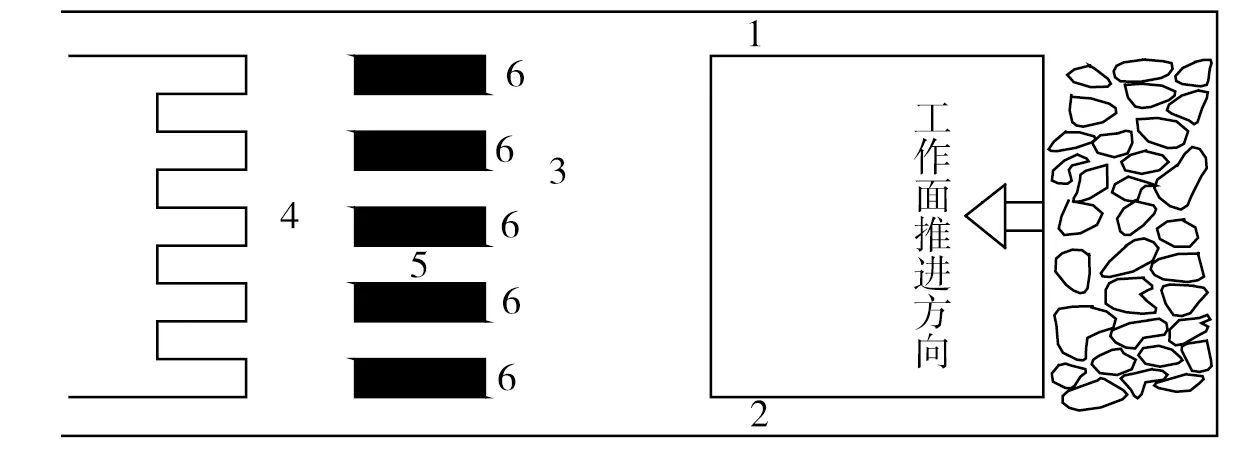

F6201工作面采用辅巷加多联巷道的多通道方式进行回撤,如图1所示。预先掘出主辅回撤通道,在主辅回撤通道之间每间隔40 m掘出1条联络巷,主、辅回撤通道断面均呈矩形,规格相同:高×宽为3.6 m×5.5 m。主撤通道原采用锚网索喷联合支护,在工作面末采阶段采用垛式支架+单体柱π型梁棚方式对整条巷道加强支护。

1-回风顺槽;2-运输顺槽;3-主撤通道;4-辅撤通道;5-联络巷;6-绞车硐室图1 回撤通道快速搬家工艺示意图Fig.1 Rapid moving technology in removal roadways

2 矿压观测内容及方法

1)观测内容。通过观测顶板下沉、垛式支架活柱下缩量、垛式支架压力来分析主回撤巷道矿压随工作面推进的显现规律。

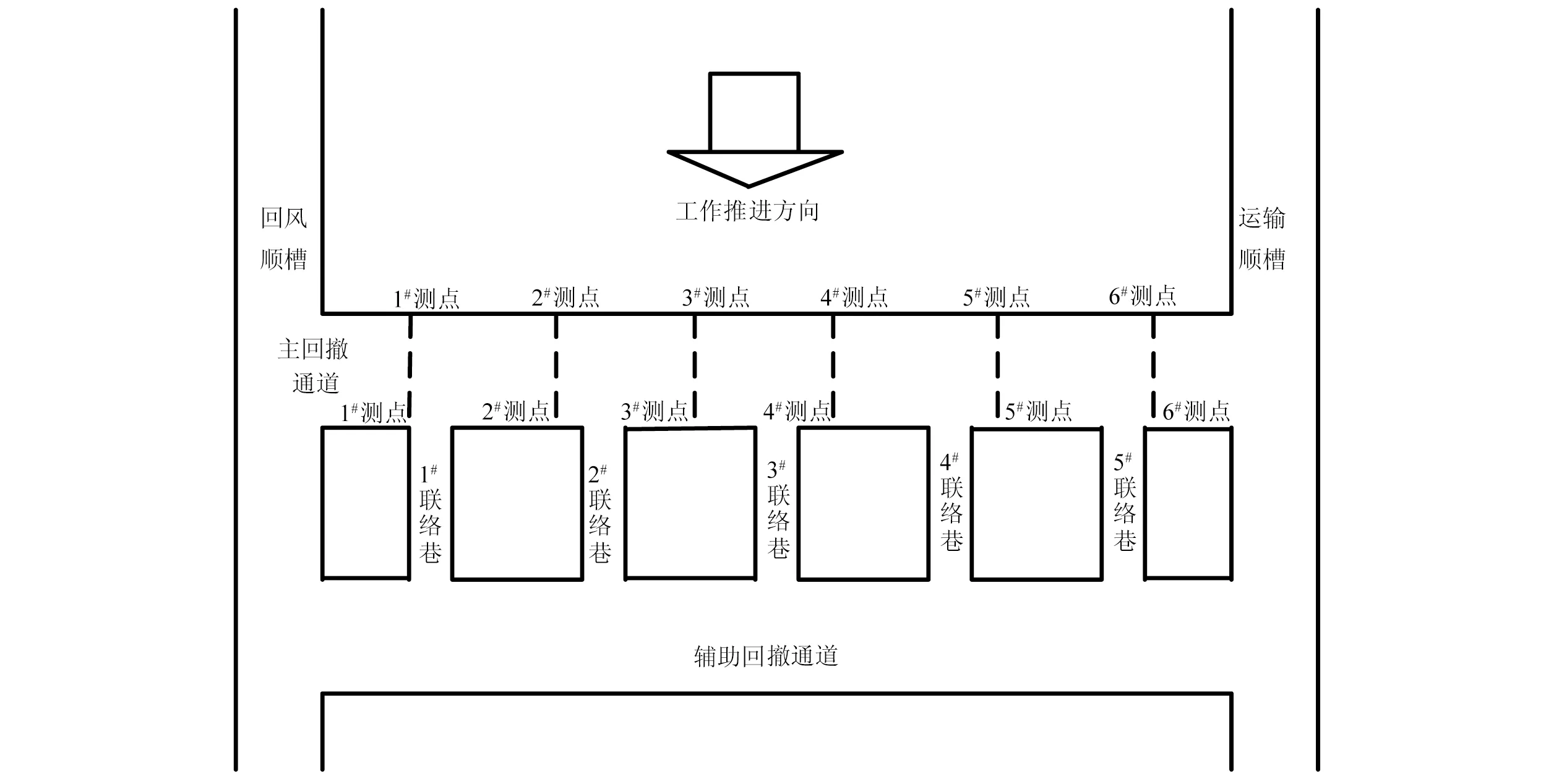

2)测点布置方法。在主回撤通道内布置6个测点,1#—6#测点分别距回风巷口30 m、60 m、90 m、120 m、150 m、180 m,测站采用“十”字布点法安设表面位移监测断面,在巷道顶底板打0.5 m的钻孔,用木棍固后并在观测点钉一颗铁钉作为观测基点。具体测点布置如图2所示。

图2 主回撤通道内测点布置示意图Fig.2 Measuring points layout in main removal roadways

3)观测方法。观测方法为:由于巷道比较高,在B、C之间拉紧测绳,A、O之间用5 m测杆测量顶板下沉量,不测定两帮收缩量;采用皮卷尺测量监测断面距掘进工作面的距离;用钢卷尺测量活柱下缩量,每天记录1次。同时对煤壁片帮、喷浆脱落、底板破坏等情况进行现场观测。

4)支架阻力测定。采用人工方式采集垛式支架压力,每班安排专人对垛式支架的前后立柱压力表进行测定,每部支架取平均值,然后通过Excel软件将支架压力、工作面推进距离生成曲线;支架压力每天采集3次。

图3 巷道变形测站布置剖面图Fig.3 Cross-section profile of deformation monitoring station

3 围岩运动及矿压显现

3.1 围岩变形破坏特征

1)顶板下沉。自2019年7月9日晚班工作面距主回撤通道18 m时进入末采阶段至2019年7月17日中班工作面贯通,前后历时9 d,对安设在主回撤通道内所有垛式支架的活柱下缩量进行观测,观测结果如图4所示。

工作面自末采至贯通期间,主撤通道内的垛式支架活柱下缩量持续增大,从图4可以看出活柱下缩量明显分为两个阶段,即平稳变形阶段和急剧变形阶段。

图4 主回撤通道内垛式支架活柱下缩量变化曲线Fig.4 Shrinkage variation of chock type support in the main removal roadway

从回撤通道前方18 m至8.4 m为稳定变形阶段,共持续时间约96 h,推进步距9.6 m,活柱下缩量为50 mm~134 mm,下沉速度0.5 mm/h ~1.4 mm/h;回撤通道前方8.4 m至贯通为剧烈变形阶段,共持续时间约120 h,下沉速度1.1 mm/h ~3 mm/h。

由此可知,主撤通道在贯通期间,在超前支承压力的作用下,巷道围岩持续变形,喷浆明显剥落,当推进至8.4 m处,顶板下沉量明显增加,巷道矿压显现剧烈,各测点顶板变化如图5所示。

图5 主回撤通道内各测点顶板变化曲线Fig.5 Roof variation at measuring points in the main removal roadway

从图5可以看出,顶板下沉可分为三个阶段:采动影响一般阶段、采动影响剧烈阶段和趋于稳定阶段。从上图可以看出位于1#联络巷附近的1#测点顶板下沉区别于其他5个测点,主要原因为1#联络巷顶板较为破碎,煤体风化严重,未及时对该联络巷进行补强支护。

主撤1#测点顶板累计下沉258 mm;主撤2#测点顶板累计下沉213 mm;主撤3#测点顶板累计下沉375 mm;主撤4#测点顶板累计下沉489 mm;主撤5#测点顶板累计下沉516 mm;主撤6#测点顶板累计下沉449 mm;累计平均下沉量为383 mm,平均下沉速度为1.77 mm/h。当工作面推进至4 m~5 m时,主撤通道顶板下沉剧烈,两帮收缩量加大,巷道变形严重,矿压显现剧烈。

工作面与主撤通道贯通后,顶板下沉速度大幅度减小:调整工艺改变周期来压步距,提前卸载上覆岩层载荷;经过剧烈变形后主撤通道顶板趋于稳定,以静载荷为主;补强支护提高了主撤通道的强度和刚度。

2)煤壁片帮。开始观测时,因主撤通道距工作面较远,受采动影响程度较小,主撤通道内喷浆层只是出现轻微裂缝,无明显煤壁片帮;自2019年5月9日晚班2点开始,采动影响增强,主回撤通道喷浆开始剥落,块度在200 mm~350 mm,塑料金属网被挤破,局部地区出现网兜,煤壁开始出现片帮,且片帮长度、深度、喷浆剥落块度及范围均随着工作面的推进逐渐加大。随着工作面的推进,片帮、金属网破损及喷浆剥落现象加剧,当工作面推进至5 m时,整条回撤通道共破网25处,37根单体柱身被埋400 mm~550 mm,42架垛式支架底座被片帮煤所埋,最大片帮量为635 mm。

3)其他矿压显现。受超前支承压力影响,主回撤通道内单体柱损毁率达到27%,尤其是在2019年5月12日,工作面距离通道约10 m时,顶板内开始出现断裂声,并伴随板炮声;5月14日,距离通道5 m时,顶部掉渣量增多,顶板闷雷声加大,同时,工作面煤壁片帮量及片帮范围均加大,块度在0.7 m~1.5 m,深度0.5 m~1.1 m不等。

3.2 垛式支架工作阻力

对主回撤通道内的垛式支架分为上部、中部、下部三个部分,每部分取15部支架观测其工作阻力,支架工作面阻力分布随着工作面推进如图6所示。

图6 垛式支架工作阻力与回撤通道距离分布曲线图Fig.6 Variation of working resistance of chock type support and distance distribution of removal roadways

1)上部支架:从图6观测结果来看,工作面推进至距主回撤通道7 m,支架工作阻力变化不大,平均值为6 847 kN;推进至距主回撤通道4 m时,工作阻力增加到7 123 kN,此后,支架工作阻力急剧增大至8 799 kN,此后至回撤开始,支架工作阻力基本保持稳定。

2)中部支架:工作面推进至距主回撤通道8.5 m,支架工作阻力变化不大,平均值为6 902 kN;推进至距主回撤通道5 m时,工作阻力增加到7 319 kN,此后,支架工作阻力增大至9 023 kN,但未出现突变阶段;此后至回撤开始,支架工作阻力基本保持稳定。

3)下部支架:工作面推进至距主回撤通道4 m,支架工作阻力变化不大,平均值为6 826 kN;此后,支架工作阻力突变增大至8 998 kN,此后至回撤开始,支架工作阻力基本保持稳定。

通过对F6201工作面末采期间的巷道变形观测分析可知,工作面距离主回撤通道7 m前后顶板及两帮开始变形;距离停采线4.3 m时,垛式支架工作阻力出现突变,矿压显现剧烈,并且突变顺序为“先中部、再上部、后下部”。

4 结论

1)工作面推进至距离主回撤通道6 m~8 m时,超前支承压力对回撤通道影响逐渐加大,在此之前必须增大垛式支架的初撑力,并及时检查安全阀,确保能安全开启。

2)工作面推进至距离主回撤通道5 m~6 m时,支架工作阻力逐渐增大,推进至4.4 m时出现突变。

3)工作面推进至距离主回撤通道2.4 m时,整条通道压力达到最大,煤壁片帮、单体柱弯曲变形折损增加。

4)采动对回撤通道影响分为三个阶段,分别为采动影响相对稳定阶段、采动影响突变阶段和采动影响显著阶段。

5)垛式支架工作阻力必须保持在8 800 kN以上,避免发生顶板事故,并加强煤壁管理,预防片帮事故。