三交河煤矿大采高工作面回采巷道快速掘进成巷技术研究

2019-11-06刘俊杰

刘俊杰

(山西安煤矿业设计工程有限公司,太原 030006)

1 工程概况

霍州煤电三交河煤矿2-502工作面,主采2#煤层,煤层平均厚度4.2 m,平均倾角为2°~16°,存在一层厚度为0.1 m~1 m不等的夹矸,煤层直接顶为砂质泥岩,均厚为4 m,基本顶为中砂岩,均厚为6.5 m,直接底为泥岩,厚度为3 m,老底为中砂岩,厚度为2.5 m,具体煤层顶底板岩层特性如图1所示,工作面采用大采高的采煤方法,采高为4 m,工作面地质条件较为复杂,顶板存在较多的破碎区域。

2 巷道围岩控制方案及效果

2.1 围岩支护方案

根据2-502工作面运输顺槽地质赋存条件可知,巷道具有以下特点:1)顶板岩层强度较高,不易出现离层,但顶板钻孔施工困难;2)巷道两帮为煤体,2#煤煤质松软,节理、裂隙较为发育,两帮控制较为困难;3)巷道断面较大,对控制要求较高。通过对2-502工作面运输顺槽地质条件的分析并结合相关研究,来对巷道现有支护参数进行优化,确定巷道断面为矩形,高为5.0 m,宽为3.8 m。具体支护参数如下:巷道正常段顶板采用规格为Φ22-M24-2 800 mm的高性能锚杆与金属网及钢筋梯子梁进行配合支护,锚杆间排距为900 mm×1 000 mm,顶板锚杆打设6根,顶板锚索规格为Φ21.8 mm×6 300 mm,间距为10 m,每排在巷道中部打设一根;巷道两帮采用规格为Φ22-M24-2 000 mm的高性能锚杆与金属网及钢筋梯子梁进行配合支护,巷道断面内每帮锚杆为4根,锚杆间排距为1 100 mm×1 000 mm,同时顶板及两帮锚杆安装预紧力矩均应大于300 N·m,锚固力需大于120 kN,具体巷道支护参数如图2所示;在2-502工作面运输顺槽正常段锚杆的布置方式可根据现场实际情况调整为一排6根、一排5根的间隔布置方式。对于出现顶板破碎、断层等特殊地质构造段,通过在正常段支护参数的基础上补打单体锚索进行加强支护,根据现场实际情况确定具体支护参数。

图1 2#煤层顶底板岩层柱状图Fig.1 Strata histogram of roof and floor strata of No.2 coal seam

图2 2-502运输顺槽支护断面图Fig.2 Supporting cross-section diagram of 2-502 gateway

2.2 围岩控制效果

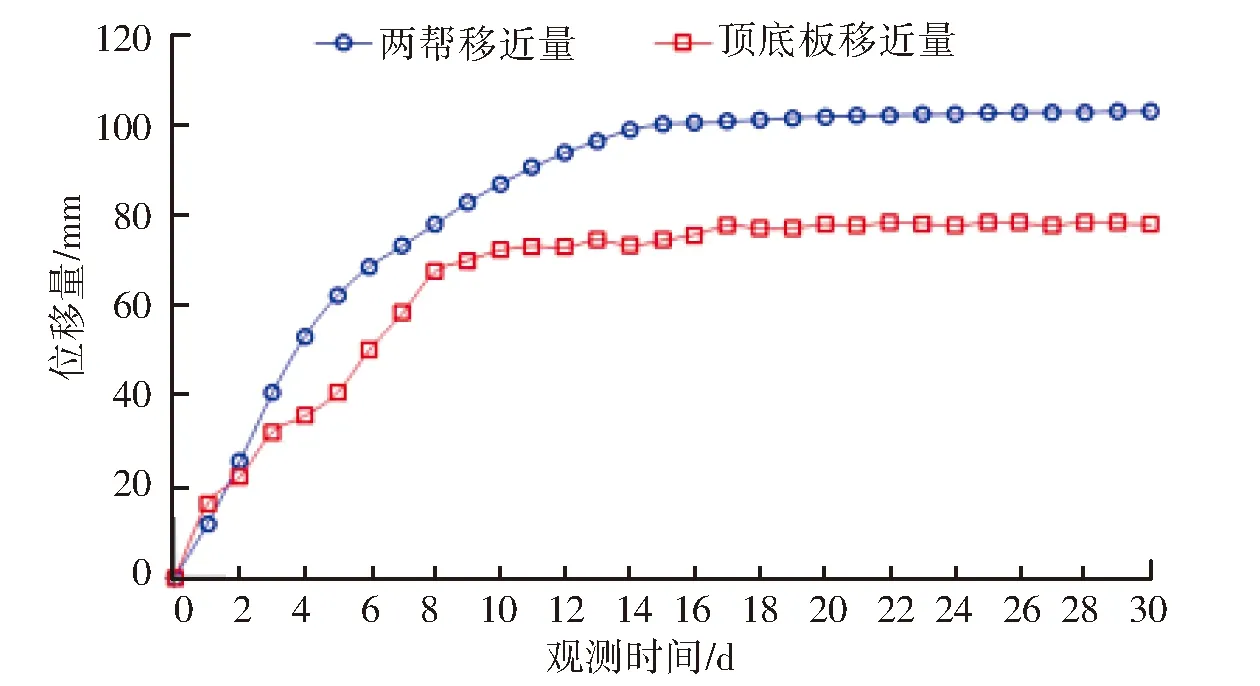

在为对巷道现有支护效果进行验证,在2-502工作面运输顺槽断面内设置测点,通过十字布点法观测巷道表面位移情况,通过激光测距仪计算处两帮及顶底板的移近量及速度,在测点布置好后每1 d进行一次观测,持续进行30 d的观测,将所得数据绘制成曲线如图3所示,从图3中能够看出,在运输顺槽掘进期间顶底板稳定移近量为79 mm,两帮最大移近量105 mm,根据上述数据可知现有正常段的支护方式能够保证巷道掘进期间的稳定。

图3 巷道围岩变形曲线图Fig.3 Deformation curve of surrounding rocks

3 快速掘进工艺系统

3.1 掘进速度与支护相关性

巷道的掘进速度受到众多因素的影响,其中科学合理的支护参数能够有效提高巷道的掘进速度,合理的支护参数即为在保证支护安全的前提下,通过有效降低锚杆的支护密度,从而能够减小巷道掘进过程中锚杆施工所占用的时间,在巷道的掘进过程中,通过对巷道围岩的变形情况,锚杆、锚索的受力情况及顶板的离层情况进行有效监测,可有效判断出支护参数的合理性,当监测到的围岩变形量较大时,可根据围岩变形特征有针对性的采取有效的措施对支护参数进行调整优化,从而尽量避免巷道的二次支护,进而提高巷道掘进速度[1-2]。

根据上述巷道优化后的支护参数,并结合巷道围岩变形量及其余的矿压监测数据可知,巷道在该种支护方式下围岩变形量较小,锚杆及锚索受力状态正常,无顶板离层的现象出现,故据此可知该种支护方案能够保障巷道围岩的稳定。

为有效减少巷道掘进支护的时间,确定采用掘锚一体的掘进机,机械的型号为EBZ220,该种机械是在掘进机的截割部上装有锚护装置,能够在在不改变原有掘进机结构的基础上,使得掘进机能够成为掘进和锚护多功能一体的机械,采用该机械能够将巷道掘进时支护的主要工艺基本实现机械化,能有效提高支护效率,能够采用机械替代原有人工前串梁临时支护及人工安装锚杆的作业,能有效的保障施工安全,提高支护效率,进而整体提高巷道的掘进速度[3-4],具体EBZ220型掘锚一体机截割部的整改如图4所示。

图4 EBZ220型掘锚一体机截割部示意图Fig.4 Cutting unit of EBZ220 excavation and anchoring machine

3.2 巷道快速掘进研究

通过改善掘进工艺能够有效提高掘进速度。在使用悬臂式掘进机进行巷道掘进作业时,在巷道掘进时需要司机手动操作,截割速度及路线均根据经验进行,极易产生截割头行走轨迹重复、巷道挖掘过度或不足、断面成型质量差等问题,并且切割轨迹会对围岩的扰动次数、掘进作业效率以及空顶区的顶板稳定性均有较大的影响,因为悬臂式掘进机悬臂在水平摆动时为一个圆柱面,故掘进头上截齿运动轨迹变为与之相切的摆线,同理,悬臂在垂直面上也为一个圆柱面,基于此,可将截割头的运动简化为绕悬臂轴线转动与水平平动的复合运动,另外考虑到截割头直径远远小于悬臂长度,视截割头运动所形成的包络线即为巷道断面的轮廓线[5]。

现根据上述分析提出一种标准断面的截割路线,以梯形巷道为例对施工工艺顺序进行描述,掘进机在对煤(岩)体进行截割时,以S型轨迹进行作业,巷道断面的成型阶段以及修整阶段的截割轨迹如图5所示。

图5 S型截割轨迹示意图Fig.5 S-shapted cutting trajectory

S型截割工艺的具体操作如下:1)清扫场地:启动综掘机后收回截割头,将铲板放至巷道底板,移动综掘机到工作面位置,使用截割头对掘进头及两帮浮煤进行清扫;2)截割煤柱:在运用截割头进刀作业时,待截割头完全切入煤壁后停止进刀,并运用铲板进行运煤作业;3)横向掏槽:截割头深入煤壁后,将其贴近底板向右移动,进行横向掏槽作业;4)迂回截槽:当截割头到达右帮后,将其上升一定距离后,迂回切割,同时根据煤岩体的软弱强度确定截割的跨距大小,并以岩块小及机器不过载为原则。再以巷道中线为基准线,将巷道两帮及顶底板进行一次完整的清理,清理完毕后在进行第二次的循环切割。

2-502工作面运输顺槽原有掘进工艺采用一次成巷施工,沿着2#煤层底板掘进,采用EBZ220型掘进机进行掘进,人工进行锚杆支护、临时支护的操作作业,具体工艺流程如图6所示。

图6 2-502运输顺槽原有工艺流程图Fig.6 Original process flow diagram of 2-502 gateway

根据三交河煤矿2-502工作面的地质情况、设备及施工组织管理等因素,同时确保该巷每个月400 m~500 m的掘进速度,现决定采用改进的EBZ220型掘护锚一体机进行S型截割、锚杆施工及临时支护,提高工作效率,减小工人的劳动时间、提高工作效率。新型掘进机掘进作业时各工序如下所示:小循环中将顶板6根锚杆一次施工完毕;同时对两帮及底角的锚杆进行施工,中循环中将两帮肩角及底角锚杆进行补齐;大循环中对巷道补打单体锚索对巷道顶板进行加强支护。具体掘进施工单个循环施工工艺如下所述:1)交接班:进行安全检查,预计约20 min;2)割煤:以2 m为一个循环进尺,预计约50 min;3)挂网:人工挂帮网,将顶网、梁置于临时支护上,预计约5 min;4)临时支护:预计约5min;5)打设第一排顶、帮钻孔,按照先上后下进行帮部钻孔施工,先中间后两帮进行顶部锚杆钻孔施工;6)安装锚杆:帮部锚杆3 min/根,顶部锚杆5 min/根,钻孔及安装共耗时约45 min;7)重复第一排锚杆安装工作,同时进行锚杆钻孔及安装锚杆工作,预计耗时约45 min;8)截割出煤后,直至小班结束,一共能进行三个小循环。

根据改进后的巷道掘进工艺,能够计算出每个循环时间耗时150 min,第一循环前交接任务耗时30 min,具体单个循环工序时间如表1所示。

表1 单循环工序时间表Table 1 Uni-cyclic working process schedule

3.3 应用效果分析

通过对掘进设备进行升级、对掘进工艺系统进行优化后大大提高了掘进速度。巷道在采用原有施工工艺时,采用“三八”制组织生产,每天能进行10个循环,循环进尺长度为0.8 m~1.0 m,一天共进尺长度为8 m~10 m;在改进掘进设备及对掘进工艺优化后,每天能进行9个小循环,小循环进尺长度为2 m,一天共能进尺18 m,更换掘进机及优化掘进工艺后进尺掘进速度增幅达100 %。

4 结束语

针对霍州煤电三交河煤矿2-502工作面运输顺槽的地质情况具体分析后,提出优化后的支护参数,应用优化后的支护参数后巷道围岩变形量较小,保障了巷道掘进时空顶区顶板的稳定;另外通过对现有掘进设备的升级及掘进工艺的优化后,大幅度提高了掘进速度,进尺相对于原有工艺的增幅达100 %以上。