高精度空气静压主轴组件的动态回转误差分析*

2019-11-05王月皎卢志伟张君安

王月皎,刘 波,卢志伟,张君安

(西安工业大学 机电工程学院,西安 710021)

空气静压轴承以其低摩擦、高精度和无污染等优势在超精密加工技术的研究中得到广泛应用[1]。机床主轴部件通常采用空气静压主轴结构,其中空气静压主轴由于是机床的核心部件,对机床精度影响较大。综上所述,目前各国研究的空气静压轴承的回转精度大都在0.01~0.05 μm之间[2-3]。因此主轴回转精度的测量是提高空气静压主轴制造精度的关键[4]。

文献[5]提出对主轴回转误差在线测量的方式,研究了工件圆度的在线补偿机制,给出了影响电磁主轴回转精度的主要因素。文献[6]采用一种双向转位法测量主轴径向回转精度,显著提高了其测量准确度。文献[7]采用反向法对回转轴系回转误差进行测试,其回转误差仅为0.018 μm,该测量结果与国家计量院采用动态测量方法得到的结果很好的保持一致。

根据上述专家学者的研究情况来看,对于主轴回转精度的测量和研究在国内外专家学者看来,已趋于完善,其中一些前沿的技术还未采用,更多的还只是在科研或者实验研究场所使用,是由于测量方法繁琐复杂且实验材料价格昂贵,故并不适合于推广工程实践应用。相对于国外方面,国内针对主轴开展的试验检测相对比较单一,大多测试和检验静刚度和精度,并不能全面准确的对气体润滑主轴各方面综合性能进行评定。

文中利用研制完成的实验台对气浮主轴回转精度进行测试,利用测量仪器对数据进行测量和采集,将采集的数据进行处理,最后对实验中产生的影响实验精度的误差进行分析。

1 回转误差的分析

1.1 回转误差传统测量方法

在对高精度回转主轴进行回转精度的测量中,由于主轴径向横截面轮廓粗糙度的数量级高出轴系的回转误差,所以,在测量时将传感器测头直接对准主轴端面,由于测量出的数据中主轴端面的轮廓粗糙度比轴系回转误差高出一个数量级,所以不能够进行误差分离[8]。

基于上述理论,对于测量超精密轴系回转精度,采取标准球或者标准轴法进行测量[9],利用高精度传感器对标准球或者标准轴的测量,使用误差分离技术[10],由于标准球在加工过程中的精度要比标准轴高,因此本实验采用标准球法对回转主轴进行回转误差测量[11]。

1.2 主轴回转误差的分离方法

误差分离技术是指将测量系统中影响测量精度的信号从所测信号中分离并去除,进一步得到所需信号的测量技术。误差分离技术测量主轴回转精度的应用原理是,从测量仪器所采集的信号中,把被测主轴的形状误差信号剥离出去,可获得主轴回转误差信号。主轴回转误差测量应用的误差分离方法主要有反向法、多点法和多步法[12]。

基于上述各误差分离方法的分析,各种误差分离方法性能优劣的比较见表1。

表1 几种常见误差分离方法比较

传统的反向法仅能反映单一方向的误差,为了能够更好的测量主轴回转精度,采用将反向法与传统的双向测量法结合的标准球单点双向法,利用这一测量方法对被测件的径向回转误差进行测量。

2 回转误差测量

2.1 径向回转误差测量

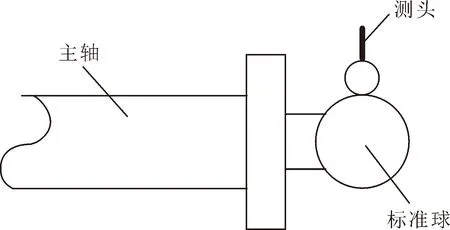

空气静压主轴的静态回转误差一般在0.1~1 μm之间,本课题使用单测头法对空气静压主轴静态回转误差进行测量,图1为单测头法测量回转误差示意图,测量方式是使用一个传感器对回转误差进行测量,将传感器的测头直接对准标准球进行数据采集测量。

主轴作匀速低速回转运动时,传感器测头对主轴整圆周均匀采点,测得数据中包括主轴的径向回转误差、标准球的安装偏差和标准球的圆度误差。滤除一次谐波的数据处理手段可以对标准球的安装偏差进行消除,对于其余的两种误差则可采用多步法的误差分离方法对其进行处理。在此测试方案中测量仪器选用高精度的位移传感器,测试对象为圆度误差较好的标准球,因此测量系统具有较高的精度。

图1 单测头法测量径向回转误差示意图

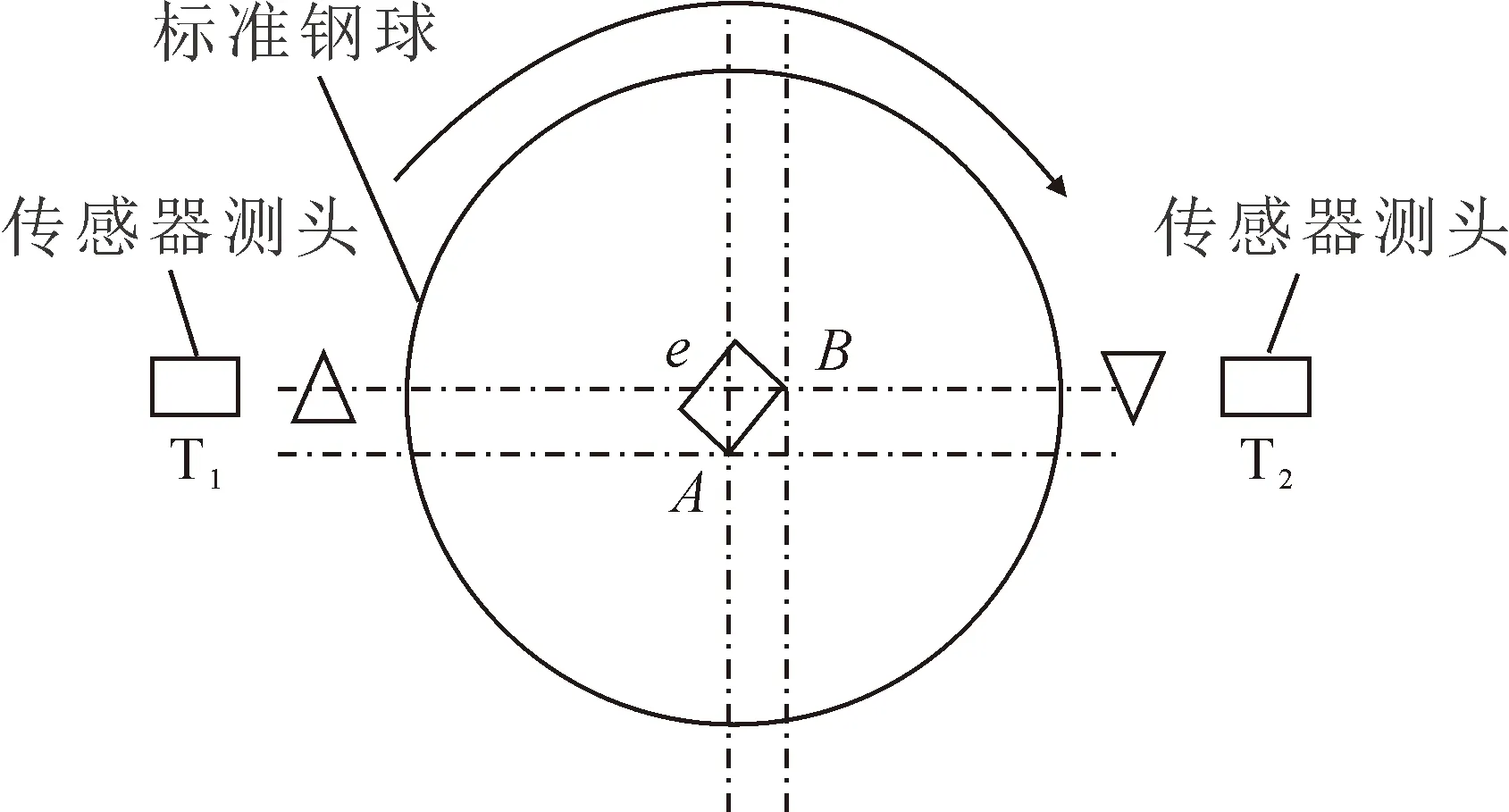

本文对空气静压主轴进行转速为0~2 000 r·min-1的动态测量,对测试系统提出较高要求。在分析比较各种测量方案后,采用双传感器方案对主轴回转误差进行测量,测量原理如图2所示。

图2 测量原理

将标准球安装在被测主轴轴端横截面上,假设点A为被测主轴的回转轴心位置,点B则是标准球球心位置,e为A、B点间的距离;被测主轴的回转误差用R(θ)表示,标准球的圆度误差用S(θ)表示。

两个传感器分别为T1和T2,T1和T2对标准球进行测量时,所测数据包括标准球圆度误差S(θ)、标准球偏心误差e以及主轴的回转误差R(θ),对于标准球的安装偏心误差可通过一次滤波法对其进行消除,而其余两种误差,主轴的回转误差和标准球的圆度误差可以用双传感器法进行误差分离。

两测头的相对位置对主轴回转误差的影响程度主要取决于安装角度,如果测量时最大程度保证两传感器位置呈直线布置,才能使测得的主轴回转误差大小相等,方向相反。

2.2 轴向回转误差测量

被测件轴向回转误差的测量示意图如图3所示,将传感器测头精确对准标准球的顶点位置,通过点接触对主轴的轴向回转误差进行测量。

图3 轴向回转误差测量示意图

在此测量方案中,影响测量精度的原因是由于传感器测头的位置不能很好的与标准球的顶点位置同轴心,由此造成测量偏差。在主轴带动标准球旋转过程中,只有标准球顶点不转动,传感器的测头只有对顶点的数据进行采集才能够进行固定点的测量,对于剩下的点则会继续绕着主轴轴心线做低速回转运动,剩下点的测量值会因为测量位置的改变而出现偏差。

3 结果及误差分析

3.1 被测实验主轴结构

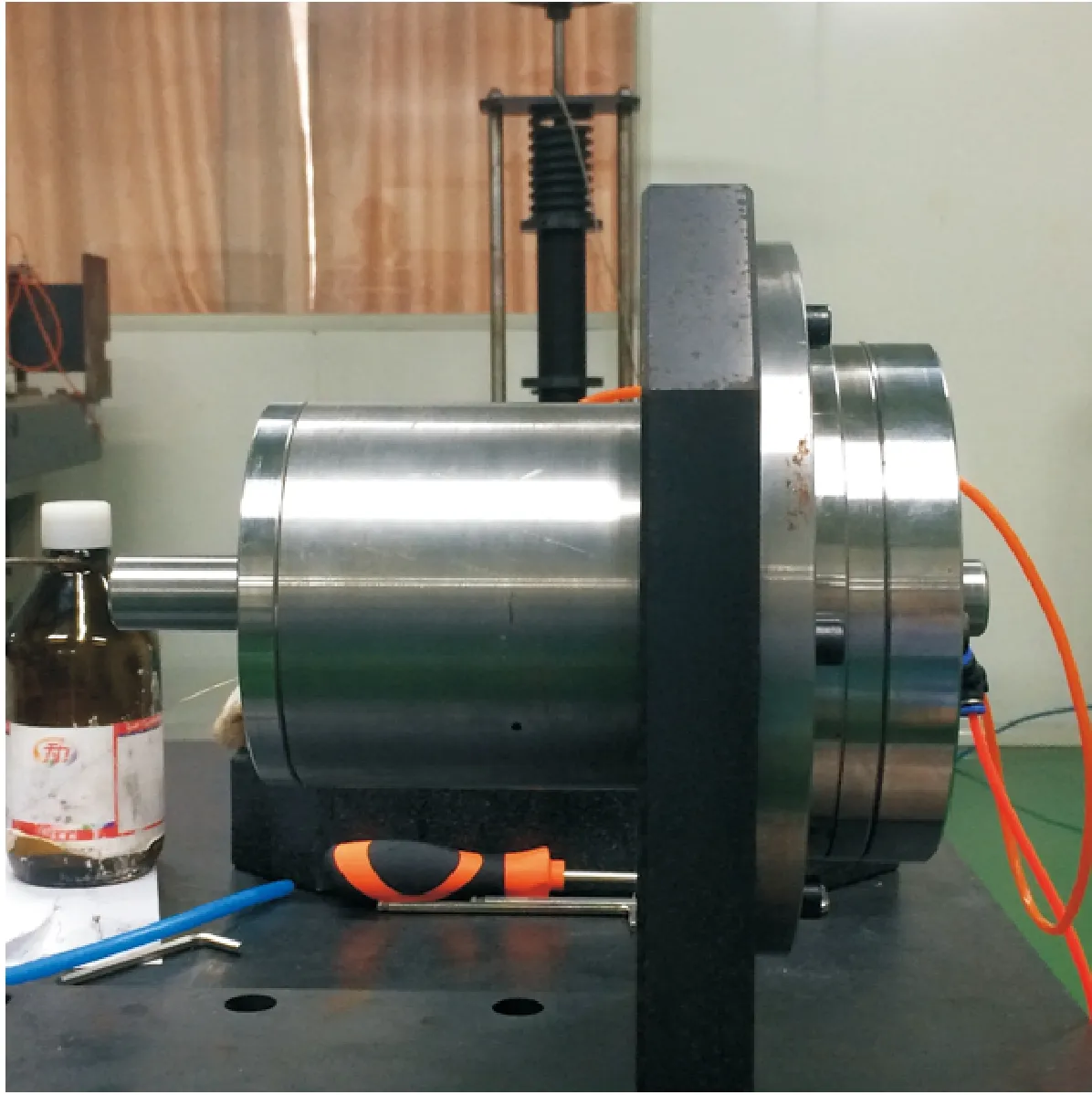

对于实验部分,采用实验室现有的主轴,其被测空气静压主轴实物如图4所示,该实验主轴结构为单向止推轴承,由止推轴承和径向轴承构成,主轴的轴径为∅24 mm,该气浮主轴材质为304不锈钢,该材质具有较好的加工性能。气浮主轴在加工过程中要经过多道工序的加工才能获得高精度的表面。

图4 实验主轴实物图

对气浮主轴回转精度的测试是通过利用LabVIEW软件编写程序,进行数据采集,测试界面如图5所示。

3.2 测量结果

测量主轴的轴向回转误差时,测量时被测主轴做10 r·min-1以下的低速回转运动,主轴每圈采样100个点,主轴回转运动趋于平稳时,轴向回转误差稳定在0.5 μm以内,采集数据如图6所示。

图6 主轴轴向回转误差测量数据

对于主轴的径向回转误差测量,主轴转速保持在50 r·min-1,主轴保持低速匀速转动,整圈采样100个点,不施加径向载荷时,主轴回转精度如图7所示。x,y为轴心位置坐标。

图7 转速为50 r·min-1时主轴回转误差

由图7可以看出,主轴在不施加径向载荷时,主轴的回转精度稳定在25 μm左右。主轴转速稳定在50 r·min-1,对其施加径向载荷,分别施加50,100,200,250 N,如图8所示。

由图8可以看出,主轴在没有施加径向载荷时,被测主轴的径向回转精度在25 μm左右,对主轴逐渐施加径向载荷,主轴的回转精度为25~28 μm。

3.3 测试系统误差分析

在进行主轴动态回转精度测量中,由于环境等外界因素的影响会混入一些不必要的误差,对测试误差的影响因素进行分析,并采取一定的改善措施。

无论被测主轴有无圆度误差,主轴回转精度中的二次分量和四次分量并不会对测试结果带来系统误差,影响系统误差的是一次分量和三次分量。根据误差分离技术,通常采用消偏对一次分量进行处理,消除其影响;由于高次分量对主轴误差影响不大;而直流分量和一次分量可直接消除,不予以考虑,偶次分量对测试结果无影响。

3.4 机械装置误差分析

测试对象标准球的加工制造误差以及标准球安装的偏心误差。在安装标准球时,根据测量仪器的读数显示,进行多次微调示数,使得偏心误差最大程度的减小,无法做到无偏心;同时被测主轴的回转轴线与标准球球面也有同轴误差。

图8 施加载荷条件下的径向回转误差

4 结 论

1) 主轴的轴向回转误差稳定在0.5 μm以内,主轴在做低速回转运动且不加载的情况下,径向回转误差稳定在25 μm左右,对主轴逐渐施加径向载荷,主轴径向回转精度为25~28 μm,通过该测试系统,较好的分离出主轴的回转误差。实验表明,该测量方法能够较好的对空气静压主轴的静态和动态的回转误差进行测量,且精度较高。

2) 在测量过程中,测试仪器不可避免会对测量结果造成一定影响。本测试系统采用高精度测量仪器,对测试环境提出了较高的要求,在现有测试环境下,会引起电容值的变化,引起传感器采集的数据产生漂移误差;传感器在短时间内漂移甚小,温度漂移很低,在这种情况下,温度漂移和时间漂移对测量结果的影响可忽略不计。

3) 测试系统在实际测量过程中会受到很多干扰,如测试环境变化等,上述干扰可导致测试结果存在随机误差。进行测试时测量仪器的原始噪声接近高斯白噪声,传感器的随机误差能够得到一定的抑制。

4) 实验过程中由于需要多次转动标准球,会引入偏心误差,在实际测量过程中需要多次对测量仪器的探头位置进行微量调节,测头转位后不能保证完全成180°夹角,存在一定的角度偏差。