白鹤滩水电站左岸导流隧洞进口围堰拆除施工工艺及应用

2019-11-05

(中国水利水电第五工程局有限公司,成都,610066)

1 工程概况

金沙江白鹤滩水电站左岸导流洞进口采用全年围堰挡水,设计标准10年一遇洪水流量22700m3/s,洪水位624.3m,挡水高程626m;围堰体约在高程605m以下至585m为预留岩埂,高20m;在高程605m以上至626m为混凝土围堰体,高21m,重力坝型式,顶宽3m,迎水面为垂直坡,背水面坡比为1∶0.7;设置一排防渗帷幕,幕底高程575m。

围堰全长约315m,共计16个堰块,顺江、沿左岸坡布置在3个闸门井进口处;1#井对应1#~3#堰块,1#井与2#井之间的分隔岩体对应4#~5#

图1 左岸围堰拆除前工程形象

堰块;2#井对应6#~9#堰块,2#井与3#井之间的分隔岩体对应10#~11#堰块;3#井对应12#~15#堰块,16#堰块为3#井右侧保留岩体置换体。

进口围堰拆除工程量主要有:岩体C15混凝土拆除5.8万m3,预留堰埂拆除23.3万m3(其中水上拆除8.2万m3,水下拆除15.1万m3)。

2 施工重难点分析

2.1 拆除分区分序号是难点

进口围堰轴线分布长度315m,爆破分区必须充分考虑爆破后江水水位对道路布置的影响及捞、装、运渣作业的协调。由于围堰在拆除过程中进口闸门井明渠底板正在浇筑、导流洞内正在进行灌浆施工,围堰拆除过程中还兼顾着挡水防渗的功能,因此,围堰拆除分区必须充分考虑相邻工作面的施工进度情况及江水水位的影响,并能根据水情变化及时调整。

2.2 水下爆破钻孔是难点

根据2013年实测水位,分析后确定围堰拆除以602m为水下拆除分界高程,水下造孔孔深达18m,同时钻孔还必须穿过石渣填筑平台、断层带、层间、层内错动带。对于钻孔工艺及钻机的选择是难点。

2.3 爆破器材的选择是难点

由于爆破孔位于水下,且为深孔,普通乳化炸药药卷受上浮力的影响难以确保柱状连续装药的要求,同时普通微差雷管精度难以满足爆破要求。

2.4 爆破设计是难点

根据设计、监理、业主单位要求,进口围堰水下爆破拆除部分,必须严格控制单段药量,采用单孔单响控制爆破,以确保围堰各区、各序拆除过程中相邻的建筑物及未拆岩体不受爆破影响。

2.5 爆破防护是重点

1#井混凝土至堰体最近距离约16m,2#井混凝土至堰体最近距离约11m,3#井混凝土至堰体最近距离约10m,对于闸门井混凝土、进口闸门及启闭机的防护是拆除重点。

3 围堰拆除程序

3.1 分区原则

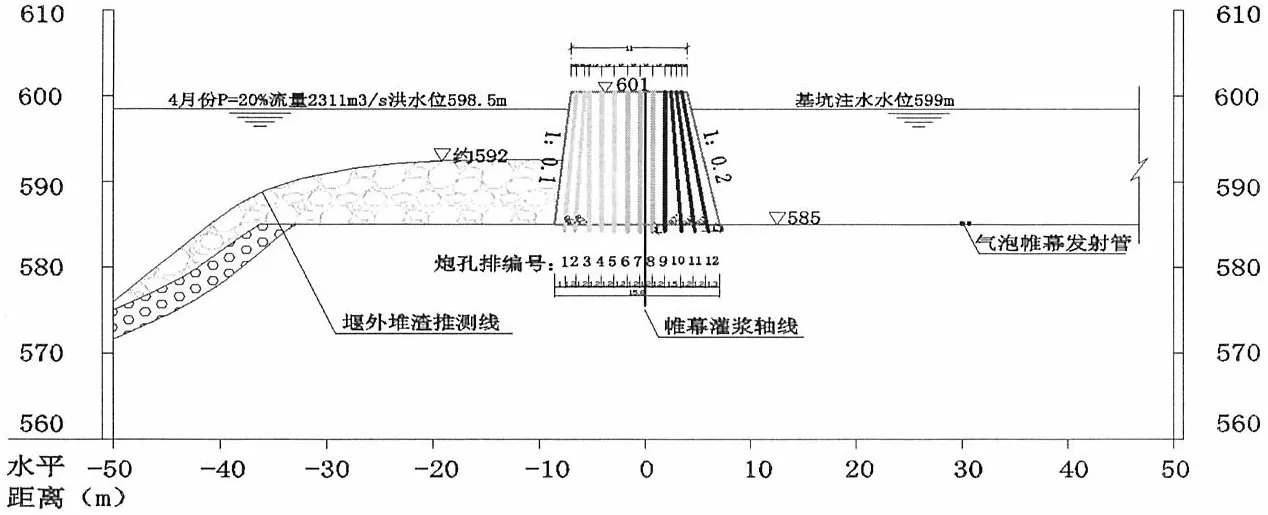

围堰拆除顺序首先是确定经济断面岩坎最后整体拆除的时间,并结合拆除时间段的水位情况确定经济断面的平面尺寸位置。经过施工、设计、监理、业主单位多次讨论后确定经济岩坎的拆除时段定在2013年4月,经济岩坎拆除时间确定后再以此为目标,根据周边工程施工进度情况及江水水位推算围堰降低区域、内外减薄区域的时间段,总体原则是围堰在拆除期间仍然具备挡水功能,保证进口基坑、洞身建筑物正常进行施工。

3.2 经济岩坎设计

经济岩坎按照5年一遇(P=20%)时4月份金沙江流量3440m3相应水位599.5m为挡水标准进行设计,考虑施工安全最终确定经济断面的顶部高程为600.0m。

为保护帷幕防渗线,经济岩坎顺江轴线与围堰帷幕轴线一致,因岩坎岩层走向顺层发育,倾向河心且与围堰走向斜交,为了减少垮塌,迎水面坡比为1∶0.1,背水坡比为1∶0.3;横剖面高程为600.0m,宽10m,底部高程为585.0m,宽16m,如图2所示。

图2 经济岩坎断面设计

经济岩坎平面位置、断面尺寸确定后,按照重力坝受力模型对其进行受力分析验算,以验证其安全稳定性,验算结果如下:

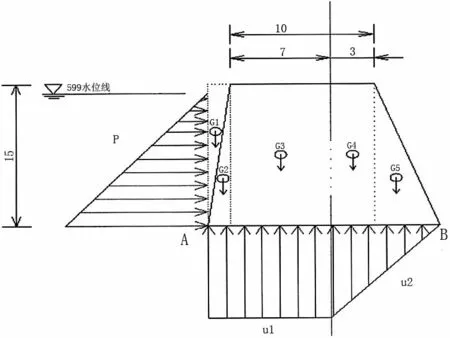

图3 经济岩坎受力简图

3.2.1 抗剪断分析

式中:Ks′——抗剪断安全系数;

∑G──作用在挡土墙上全部垂直于水平面的荷载(kN);

∑P——接触面以上的总水平力(kN);

f——接触面间的抗剪断摩擦系数。

根据SL 319-2018《混凝土重力坝设计规范》规定,通过地质资料的查询,该段地质属于Ⅲ类岩体,依最不利条件分析,查询可知f′=0.8,c′=0.7MPa。通过图3中所示可知:

∑G=G1+G2+G3+G4+G5-U1-U2=15×0.1×15/2×10+(15×0.1×15/2×15.36+9.64×0.1×1/2)+(15×7×15.36+25×7)+3×15×25+15×0.3×15/2×25-10×14×(15×0.1+7)-10×14/2×(3+15×0.3)=2327.332

∑P=10×14×14/2=980

所以,Ks′=2327.332×0.8/980=1.90>1.10,满足要求。

3.2.2 抗浮稳定计算

式中:Kf──施工期沉井抗浮稳定安全系数;

∑V──作用在沉井上全部向下的垂直力之和(kN);

∑U──作用在沉井基底面上的扬压力(kN)。

3.2.3 抗倾覆稳定计算

式中:K0──挡土墙抗倾覆稳定安全系数;

∑MV──对挡土墙基底前趾的抗倾覆力矩(kN·m);

∑MH──对挡土墙基底前趾的倾覆力矩(kN·m)。

(1)对A点分析:

∑MV=G1×15×0.1/3+G2×1.5×2/3+G3×5+G4×10+G5×13=31387.28

∑MH=U1×(11/2+15×0.1)/2+U2×(3+1.5+7+1.5)×2/3=8715

所以,K0=31387.28/8715=3.6>1.5,满足稳定要求。

(2)对B点分析:

∑MV=G1×15.5+G2×15+G3×11+G4×6+G5×3=33290.03

∑MH=U1×(4.5+3+4.5)+U2×7.5×2/3+∑P×15/3=21805

所以,K0=33290.03/21805=1.53>1.5,满足要求。

综合结果,经济岩坎梯形断面体型设计稳定、安全,满足规范要求。

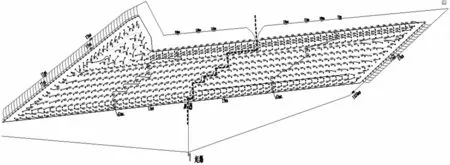

3.3 围堰拆除程序

根据进口围堰平面分布特性及周边工程施工进度情况,总体将围堰拆除分为3个作业区,其中1#闸门井对应的预留岩坎为拆除Ⅰ区、2#闸门井对应的预留岩坎为拆除Ⅱ区、3#闸门井对应的预留岩坎为拆除Ⅲ区。单个区域分6序进行拆除,其中:①序为进口混凝土围堰602m高程以上部位岩体拆除,并借渣进行堰外水下作业平台的填筑;②序为围堰混凝土拆除;③序为经济岩坎内侧预留岩坎降低减薄;④序为经济岩坎水下岩体拆除;⑤序为经济岩坎顶部预留岩坎拆除;⑥序为经济岩坎拆除。

图4 围堰总体拆除程序断面

表1围堰拆除施工时段与江水水情对照

从表1看出,围堰采用分序拆除,确保了拆除过程中围堰剩余岩坎均发挥了挡水功能,为进口基坑及导流洞洞内作业提供了有利条件。

4 拆除爆破设计

4.1 混凝土堰体爆破设计

重力式混凝土堰体的拆除爆破设计以便于钻孔作业、爆破飞石方向向江心、爆破粒径满足反铲、装载机就地转运至外侧填筑水下岩坎拆除作业平台的要求,爆破后形成平整的建基面以便于岩坎后续拆除作业为设计原则。

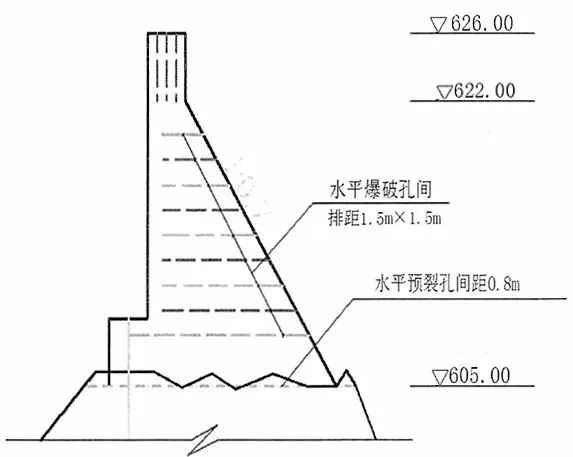

综合比较,有在围堰顶部布置竖向斜孔及在岩体背坡布置水平孔两种方案,选择后者进行混凝土堰体爆破设计,具体爆破参数如下。

4.1.1 布孔参数

混凝土堰体梯段爆破孔间距1.5m、排距1.5m、孔径90mm,矩形布置;预裂孔间距0.8m、孔径90mm,顶部按照排距1m、间距1.5m布置3排垂直孔。具体布孔形式见图5。

图5 混凝土堰体爆破布孔

4.1.2 爆破网络

混凝土堰体拆除采用水平预裂微差控制爆破,预裂孔采用导爆索起爆,主爆孔采用塑料导爆管雷管起爆,孔间采用MS1、MS3段雷管、排间采用MS3、MS5段雷管、孔内采用MS13段雷管进行传导爆,为控制爆破质点振动速度最大单响药量控制在100kg以内。

图6 混凝土堰体拆除爆破网络设计

4.1.3 装药

梯段爆破主爆破孔采用柱状连续装药、预裂孔采用不耦合间隔装药且药卷采用竹片进行绑扎,装药线密度为450g/m,为确保整个网络爆破安全,孔内传爆雷管全部双发布置。

4.2 预留岩坎水下拆除爆破设计

4.2.1 单耗选定

查阅参考书籍,有多种经验公式,其计算结论差异较大,在此推荐使用我国水利系统常用的经验公式:

q水=q陆+0.01H水+0.02H介质+0.03H台阶

式中:q水——水下钻孔爆破炸药单耗(kg/m3);

q陆——表示相同介质的陆地爆破炸药消耗(kg/m3);

H水——水深(m);

H介质——炸药在介质中的埋深(m);

H台阶——钻孔爆破的台阶高度(m)。

在公式中,硬岩选用q陆=0.8kg/m3,H水=15m,H介质=19m,H台阶=17m,代入式中计算得:q水=1.84kg/m3。

再结合周边电站(溪洛渡)拆除的经验,咨询了专家建议,爆破炸药单耗在2.0kg/m3~2.5kg/m3之间。

4.2.2 主爆破孔参数

(1)钻孔直径:满足φ70mm药径炸药的装药要求,不小于90mm。

(2)炮孔间排距:以585m高程为准控制,排距不大于1.2m,间距不大于1.5m,满足爆破块度40cm的控制技术要求。

(3)布孔方式:在顶部高程601m平台上矩形布孔,见图8所示。

(4)炸药单耗:2kg/m3~2.5kg/m3。

(5)钻孔深度:从高程600m到585m,超钻深度1m~2.0m。

4.2.3 周边孔布孔参数

(1)孔距:以585m高程控制,在该高程孔距不大于0.8m。

(2)炮孔倾角:与轮廓面坡度一致。

(3)线装药密度:450g/m~500g/m。

(4)炮孔深度:从高程600m到585m,预裂孔不超深。

图7 水下爆破布孔平面

图8 水下爆破布孔断面

4.2.4 爆破网络

水下爆破拆除要求单孔单响,根据爆破分区的划分,水下爆破网络采用孔外延期、孔内延时中间起爆左右分区延时起爆的网络。其中孔内采用双发16段位(1020ms)延时雷管,为确保孔外最大延期小于孔内延时,孔间延期雷管采用2段位(25ms),排间延期采用4段位(75ms)延期雷管,区间跳段雷管采用5段位(MS110)延期雷管,连接爆雷管采用1段位,预裂采用导爆索传爆。

图9 水下爆破网路设计

5 围堰拆除

5.1 混凝土堰体拆除

进口围堰堰体混凝土拆除采用扣件式脚手架搭设钻孔平台,采用100B潜孔钻机造水平爆破孔及水平预裂孔,钻孔孔径φ90mm,采用普通φ70mm、φ32mm乳化炸药进行水平预裂梯段爆破。

5.2 内侧减薄

进口围堰预留岩坎,经济岩坎内侧石方降低减爆属于典型的旱地梯段爆破,其爆破钻孔采用D7液压钻机及CM351高风压潜孔钻机进行,钻孔孔径均为φ90mm。采用普通乳化炸药进行垂直梯段爆破。

5.3 水下岩坎拆除

5.3.1 设备、材料选择

水下岩坎的拆除首先克服的是垫渣区域、破碎地段钻孔难点和水下深孔上浮力对装药质量的影响,以及水下环境对炸药、雷管安全起爆性能的影响。

对此,本工程在进行了大量的市场调研及现场试验后,从施工设备及火工产品上进行了选型比较,最终选择成都哈迈70~90跟管钻机进行钻孔作业、选择硬壳丝扣乳化炸药及抗水性能良好的高精度雷管进行爆破网络的设计。

5.3.2 操作要点

5.3.2.1 钻孔

测量测放的爆破孔位进行钻机初步就位,调整钻孔角度及方向后再由测量人员进行复测,确认无误后方可开孔,开孔时选用短钻杆、半风压进行钻进,分别钻进0.2m、0.5m、1m时进行一次钻孔角度及方向的校正,如出现偏差应及时调整钻机位置再继续钻进。钻孔至设计孔深后采用高压风、水联合进行清孔,将孔内残渣全部清理干净。钻孔过程中钢套管应随钻孔的加深及时跟进,待终孔验收后拔出套管安装PVC护孔管。

5.3.2.2 装药

水下深孔爆破装药需克服高压水头的挤压影响、江水上浮力的影响,因此,水下爆破采用φ70mm塑壳丝扣炸药及抗水性良好的高精度卡扣式连接雷管。

装药人员必须是经过相关机构培训合格持证并具有多年爆破经验的专业炮工。

堵塞质量的好坏是保证爆破效果和爆破安全的重要环节,为了保证堵塞质量,选择黄泥作为堵塞材料。使用编制袋包裹黄泥,做成长30cmφ80mm的土卷,由专人负责加工备用。

5.3.2.3 联网、爆破

按设计依次先左后右、先内后外、先上后下的原则连接网络,预裂孔单独连接后再统一上网,分段雷管、并网雷管采用胶管包裹保护,并用不同的鲜艳颜色标示。

5.3.2.4 爆后检查

爆破安全后,及时进入爆区检查爆破情况,首先检查爆破是否完整,是否存在拒爆现象,如有应查明原因,再进行处理;其次是检查爆破效果,分析爆破粒径大小、爆破飞石对相邻周边建筑物的影响情况、爆破振动是否满足爆破设计要求,根据爆破进行下一爆破循环参数的优化调整。

5.3.2.5 水下捞渣

岩坎水下深度达15m,采用普通液压反铲难以将爆破渣料捞干净,因此,采用0.4m3的长臂反铲进行水下捞渣。

6 爆破防护

6.1 爆破振动控制

爆破振动是本次围堰爆破拆除控制的重点,需保护的建筑物有闸室混凝土和闸门等,闸室混凝土为大体积钢筋混凝土结构,闸门属于钢结构。进口围堰与进口闸室的最小距离约30m。《爆破安全规程》(GB 6722-2003)中未明确规定其抗震标准。参考其它类似工程经验数据,要求进口区域混凝土(28d龄期)小于10cm/s,闸门按7cm/s设计,12cm/s校核。在闸门井土石方开挖期间,进行了爆破振动效应试验,推算出垂直向k=70.4、α=1.364;水平向k=66.1、α=1.341。根据上述数据经过计算确定最大单响药量不大于150kg。因此,在围堰水下爆破时,要求单孔单响。

6.2 飞石防护

严格控制装药量和堵塞长度及质量,是防止飞石的重要措施。飞石防护手段有两种:

一是覆盖防护,就是在被爆体上用沙袋或其他材料进行覆盖,本次爆破主要是在顶部孔口位置覆盖沙袋。

二是保护性防护,即对被保护建筑或构筑物进行防护。本次爆破防护重点是闸门井混凝土与闸门,对闸门槽座进行重点防护,其方法除采用堆码沙袋防护外,还可用钢板罩进行防护。洞门口和闸门附属构件均视其具体情况,顶面采用两层沙袋,迎水面挂草袋竹包进行防护。

6.3 水击波控制

经济岩坎采用下闸关门爆破,基坑内部充水,为了防止爆炸水击波对闸门造成危害,在闸门前设置两道气泡帷幕。气泡帷幕设置方法为:在围堰与爆区之间的渐变段底板混凝土上敷设2道横过建筑物长度、φ80mm的钢管作为喷气管,间距2m,各由1台20m3/min空压机提供压缩空气。为防止充气后喷气管受到浮力而上浮、摆动,还需加沙袋压重。

喷气管上钻3排喷气孔,第1排孔口竖直向上,第2排孔口与第1排夹角60°,第3排孔口与第2排夹角60°,第2、3排孔口朝向爆破区;每排内的气孔间距60mm,气孔φ2.0mm。

经试验可行后,喷气管在爆前15min启动。

爆破后,及时将喷气管从水中捞出。

图10 爆破冲击波防护

7 工程应用

水下爆破采用双发高段位、高精度雷管进行延时起爆,确保了大梯段爆破单孔单响,在不影响拆除进度的条件下最大限度降低了单段药量,极大地减少了对周边建筑物的爆破影响,同时提高了爆破网络的安全可靠性,采用下闸冲水进行经济岩坎断面一次爆破,充分利用了水压力对爆堆的反作用力,减少了爆堆对闸门的挤压作用,并设置气泡帷幕有效地减少了爆破冲击波对闸门的影响,采用跟管钻机,有效地克服了预留岩坎层间、层内错动带、断层带、填渣区成孔难的问题,同时采用PVC管全孔护孔,有效地保护了爆破孔,使各区爆破与钻孔平行作业,保证了施工进度。

围堰拆除采用跟管钻孔工艺、采用高精度雷管、可实现复杂地质条件下水下岩体的大梯段规模爆破,减少了爆破作业的循环次数,节约了施工工期,利于机械设备的连续作业,减少设备的转序闲置,从而节约施工成本。同时,由于采用单孔单响控制爆破,有效降低了爆破最大单段药量,减少了爆破对周边建筑物的影响,节约安全防护成本的投入。

8 结语

在水电工程、航道工程、疏浚工程以及其他设计明挖、地下洞室开挖工程中,控制爆破技术是一项应用较为广泛也相对比较成熟的施工技术,但不同类型的工程,其工程规范、施工边界条件又存在较大差异,因此,其施工参数具有差异。本工程以高单耗、低单段为爆破设计理念,利用高段位雷管孔内延时、高精度低段位雷管孔外延期,实现了700多孔的单孔单响控制爆破,并通过分区分序拆除,确保了工程总体按期完工。本工程的总体施工理念及施工经验,在后续工程中具有较大的推广应用价值。