液压抽芯工具在STR001TX 中应用的可行性

2019-11-05李强

李强

(中广核核电运营有限公司,广东 深圳518000)

1 引言

阳江1~6#核电机组蒸汽转换器STR001TX 需要定期3C抽芯进行内部检查。如何在保障设备和人员的安全状态下使用新型工具完成本次的抽芯活动,满足对维修大纲活动以及在役检查的相关要求,是当前首要解决的问题。现阶段预研发一套液压抽芯工具,本文将从工具描述、组成、理论计算以及试验要求等四个方面对该工具的可用性进行解析和说明。

2 工具描述

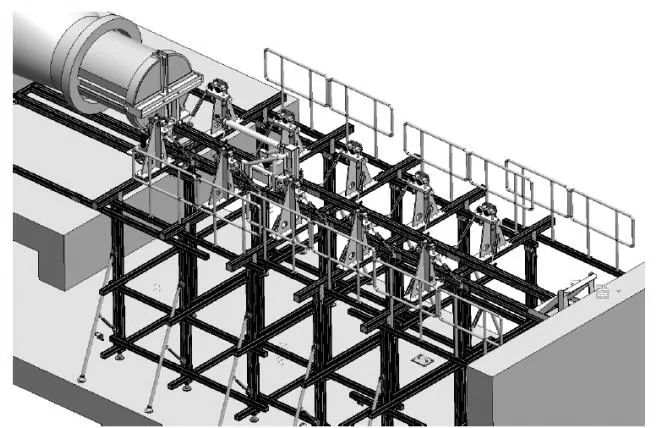

如图1 所示,该工具为框架结构,框架以及设备基座顶部安装轨道。通过轨道上的液压小车将STR 芯体抽出至工具框架上方或推回至设备壳体。

3 组成说明

3.1 支撑框架

图1 现场模拟组装图

支撑框架为运输导轨提供合适位置的支撑,并承担整个抽芯过程中在水平方向以及垂直方向出现的承载。承载的有效性直接关系到抽芯活动的安全和质量。支撑框架主要为铝合金(6063-T5)型材8-8080/120120,在减轻工具本身重量的同时,有效提高工具的强度。框架结构主要以门架形式组成,共计6 组门架,主要包含横梁组件、连杆组件、立柱组件以及钢绳索组件等。门架的以STR 换热器为中心,在地面上安装边侧立柱组件、中间立柱组件、横梁组件和连杆组件。通过304L连接角钢使用M8 的A2-70 螺栓连接各部件,并使用固定在地锚板上的钢绳索组件拉紧来提升框架的水平承载能力。门架安装需保障与STR 换热器基台处于同一高度并且垂直度不大于0.5mm/m。横梁组件顶面水平度可用底部立柱来调节,标准为水平度误差小于0.5mm/m。门架间距可以根据现场情况作适当调整,保障最大间距不得超过1.6m。

3.2 运输轨道

导轨由ABCD 四段组成,安装在基座顶部的为A 导轨,其余在框架顶部。滑车组件升降机置于A 导轨段。导轨A 为铝合金(6063-T5)型材8-8080,导轨BCD 为铝合金(6063-T5)型材120120。通过304L 连接角钢使用M8 的A2-70 螺栓固定在框架上。安装时需根据中心线,对称安装导轨组件A、导轨组件B、导轨组件C、导轨组件D。保证导轨组件A 中心距360mm±2mm,导轨组件B、导轨组件C、导轨组件D 中心距500mm±2mm。导轨安装好后可通过全行程滑行液压小车,复查油缸中心与STR 换热器中心是否重合。

3.3 液压动力系统

液压动力系统为该设备的主要动力来源,主要包含管板夹具组件、液压工作站组件、油缸支座组件、动力电源等。在工具完全组装好后,液压动力系统通过管板夹具组件与设备芯体相连。通过调节调压阀观察液压系统压力,以便控制系统的输出力(油缸缩回拉力Ton.f=系统压力MPa×0.3436,油缸伸出推力Ton.f=系统压力MPa×0.5026)来实现芯体的抽出或装复。如果管束组件不能被拉动,应调节调压阀,逐渐提高系统压力,并实时监测系统压力。液压系统最高运行压力为22MPa,在管束拉出或推回过程中,液压系统压力过高、出现突变、设备出现异音,应检查确定管束组件或抽芯工具是否卡阻。

以上三部分为工具的重要构成,因此,在材料选型、结构设计以及安装要求上均制定了明确的规格和标准,按要求安装及操作能保证芯体拉出时不会对管束造成任何损伤。

4 理论计算

根据STR 换热器抽芯工具工作使用条件:管束组件自重为8Ton.f,最大水平拉力为8Ton.f。在管束组件拔出过程中,抽芯工具须逐渐承受管束组件重力直至8Ton.f,管束的回装过程与之相反。整个工作过程中,安装架不仅满足静力承载强度要求,由于该安装架为桁架结构,还需要进行稳定性分析。为此,对抽芯工具进行有限元仿真分析,以验证设计能否满足使用要求。

抽芯工具框架主材料为铝合金6063,其它非铝合金材料为Q235-B,螺栓材料为A2-70。材料的力学性能见表1。许用应力按照第三强度理论并大于屈服极限的原则,由屈服强度和抗拉强度计算得到,该计算公式为:S=min(Sy,2/3Su)。

表1 材料力学性能参数

抽芯工具承受管束组件8Ton.f 载荷。为了更接近实际工作状态,拔出和回装分五个工况进行,重力载荷依次为2、4、6、8Ton.f。水平拉力8Ton.f 足够克服换热器内部阻力,以此为参考,水平方向8Ton.f 拉力(装入时为压力)恒定不变。

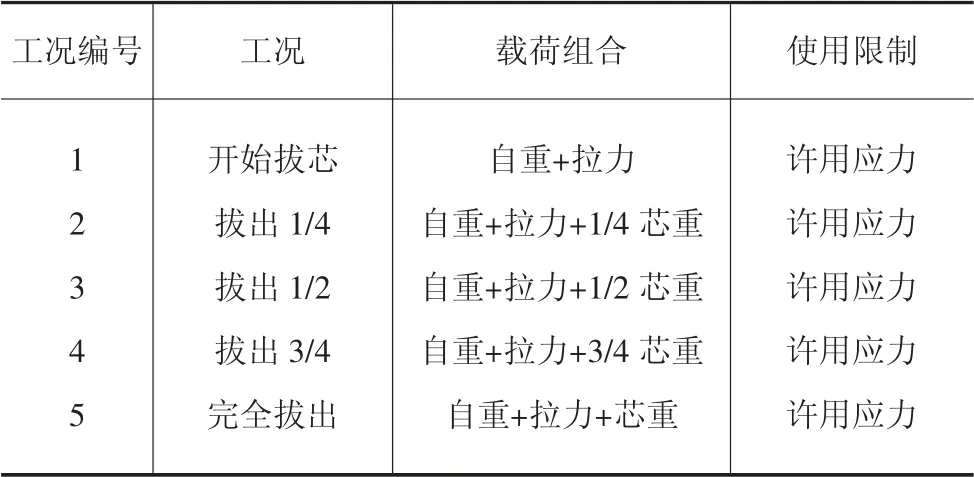

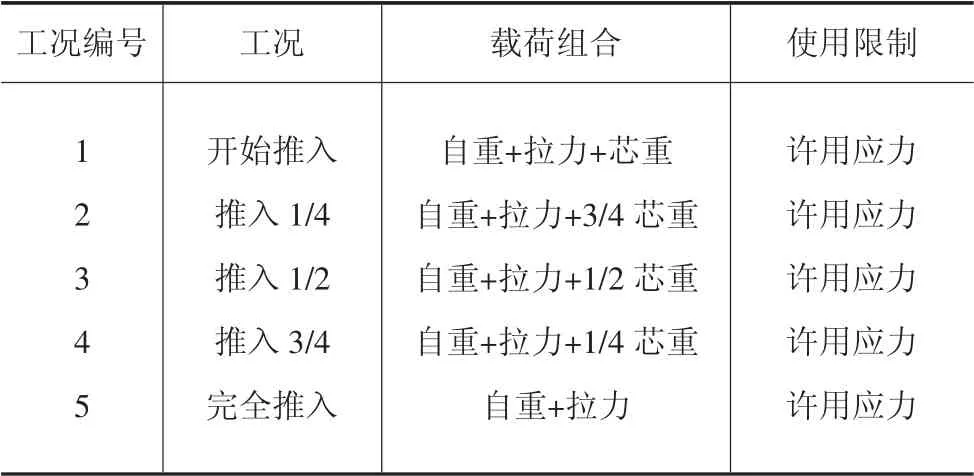

抽芯工具在拔出和推入各工况条件下的载荷组合和使用限制列于表2、3。

表2 拔出时载荷组合和使用限制

表3 推入时载荷组合和使用限制

由于结构使用材料为塑性材料,依据第三强度理论。取表1 中许用应力与计算的米塞斯应力比较来评价结构的安全性。

根据框架结构,采用NXNASTRAN 程序中的梁单元和杆单元建立有限元计算模型,进行仿真分析。仿真单元总数2813,节点总数2722。抽芯时约束如下:约束底板上30 个脚垫的竖向自由度;钢丝绳端头固定约束;框架前端两端Z 向约束。

利用有限元模型,对框架进行静力和稳定性分析。对十种工况下横梁与撑杆进行评定。各评定部件的最大应力值和评定结果如表4、5 所示。

表5 推入时横梁和撑杆的最大应力及评定结果

评定结果显示,抽芯开始时,横梁应力值与限值的最大比值为0.50,管束最终压入时横梁应力值与限值的最大比值为0.356。抽芯工具的各主承力部件在各个工况下的最大应力均小于相应的限值。框架在抽芯与推入过程中满足静强度要求。

基于前面对抽芯工具框架静强度整体进行了静力与稳定性分析,分析结果表明,框架整体满足使用要求。这一结果是建立在局部连接及加载部件连接可靠的基础上的,为此还需对部分关键部件进行单独校核。主要评定部件包括液压支座、C 型夹以及支座。拔出时横梁和撑杆的最大应力下主要评定部件的计算值与限值的比例分别为0.62、0.66、0.11。由于计算值与应力限值比例都比1 小,评定结果显示,各主承力部件满足静强度要求。

对抽芯工具整体用梁单元和杆单元组合进行了静强度及稳定性分析,结构整体满足使用要求。对部分关键承力部件采用实体建模,单独采用极限载荷进行校核计算,其结果也满足使用要求。

综上述,从理论计算上,该工具能够承受8Ton.f 重力和8Ton.f 水平方向的拉力或推力。

5 试验与验证

进行拉力以及推力试验,试验过程中使用红外水平仪进行结果验收。

试验先决条件:设备封头已拆卸、设备滑动地脚螺栓已按固定地脚螺栓力矩进行紧固、现场工具已搭建好、应用10Ton.f量程的拉力计。

提醒:在上一步试验合格且不超过最大标准的80%的情况下方可进行下一步增力试验。

试验主要包含:

①拉力试验:拉力试验为2~8Ton.f 逐步增加,待拉力稳定后测量此时红外水平仪的偏转。同步验证油压与各拉力下的对应关系。液压系统油压表对应拉力计数值。

②进行推力试验:推力为2~8Ton.f 逐步增加(根据油压表数值确认推力),待拉力稳定后测量此时红外水平仪的偏转。

验收标准:通过红外水平仪测量立柱的垂直度变化。由于立柱高3015mm,在满足工具整体和局部的强度下,按照保守要求顶部到底部的垂直度偏转不超过50mm(绝对值)。

经过试验验证后,基本能判断使用该工具进行抽芯活动的可行性。

6 结论

综上所述,该液压抽芯工具从设计选材、理论计算以及试验验证等环节来看,该新型工具的适用性以及抽芯活动的安全可靠性是能够保障的。预计将在阳核5#机组首次大修中对工具进行实施应用。