SJ34型车刀量角仪车刀几何角度测量方法研究

2019-11-04赵越

赵越

摘 要:简介SJ34型车刀量角仪,根据SJ34型车刀量角仪的结构特点,提出测量工位概念,运用几何分析拓展了SJ34型车刀量角仪的测量范围,据此提出相关的间接测量计算公式,借鉴电子仪器的标定理念,在车刀几何角度测量方法中引入标定测量。并通过数据对比,来证明相关间接测量计算公式的正确性。

关键词:SJ34型车刀量角仪 车刀几何角度 测量工位 测量方法 标定测量

中图分类号:TK511 文献标识码:A 文章编号:1672-3791(2019)07(b)-0036-06

Abstract: It's the brief introduction of SJ34 type turning tool protractor. It's the proposed the concept of measuring work station, and the measuring range of SJ34 type turning tool protractor is expanded by using geometric analysis, according to the structural characteristics of SJ34 type turning tool protractor, and accordingly propose the relevant indirect measurement calculation formula. Learn from the idea of the calibration concept of electronic instruments, introduces calibration measurement in the geometric angle measurement method of the turning tool. And through the data comparison, to prove the correctness of the relevant indirect measurement calculation formula.

Key Words: SJ34 type turning tool protractor; Turning tool geometric angle; Measuring station; Measuring method; Calibration measurement

1 背景介紹

SJ34型车刀量角仪是上海机械专科学校20世纪80年代制造的一款用于测量车刀几何角度的仪器。按其使用说明介绍,可测量主剖面系、法剖面系的车刀几何角度。其优点在于能够测量的车刀款型数量大于现有他款车刀量角仪。但因其使用说明过于简洁,许多读值不能直接反映所测车刀的几何角度,给使用者带来了极大的困惑。加之由于SJ34型车刀量角仪的结构问题,有些角度按使用说明是测不到的。按笔者从90年代开始着手研究SJ34型车刀量角仪使用与测量方法,并设立了测量工位慨念;将仪表的标定概念引入到车刀几何角度的测量方法中。笔者所写的车刀几何角度测量实验指导书被学生于1997—2003年多次上传到网上。笔者提出的偏角计算公式90-β已被广泛接受。基于SJ34型车刀量角仪的优点和较宽的适用范围,笔者认为有必要将SJ34型车刀量角仪的使用方法与测量方法成文于众。

2 SJ34型车刀量角仪结构与工作原理及使用方法

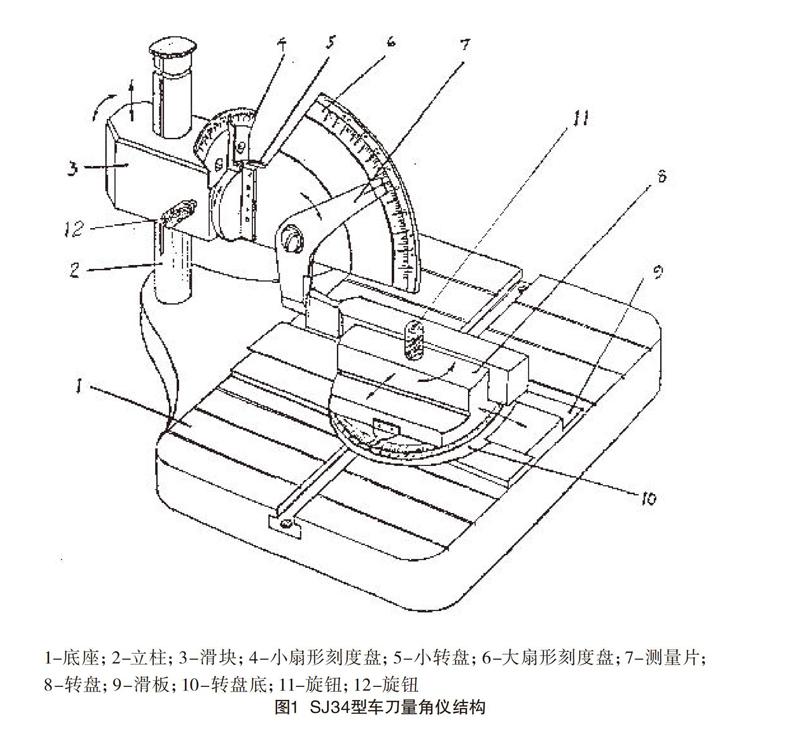

图1所示为SJ34型车刀量角仪。它能测量各类型车刀的任意剖面中的几何角度。其结构与工作原理及使用方法如下。

立柱2上有3条间隔90°且铅垂的V形槽,靠近顶部有一条水平的圆环V形槽。滑块3可轻便地沿立柱2上下移动。通过调节滑块3中钢珠的弹簧压力(钢珠被压在立柱2的V形槽中),能保持装在滑块3上的小扇形刻度盘4、大扇形刻度盘6、测量片7等零件停留在任意高度位置上,且不需要锁紧。当滑块3向上移动到顶端时,钢珠进入圆环V形槽中,滑块3即可自由转动,以供选择合适的测量位置。由于有3个相互垂直的测量位置,使测量角度时调整极为方便。

被测车刀放在转盘8的载刀台(在旋钮11大两侧各有一个载刀台)上贴紧相互垂直的2个承刀面上,可将其在转盘座10上回转或在底座1及滑板9上纵、横向平移,并调整滑块3的位置,以使被测车刀的被测面或被测刀刃能与测量片7接触。这样,可分别测得在主剖面坐标系内的被测车刀的偏角Kr、前角、后角和刃倾角。

若调整转盘8,使转盘8的指示针在转盘座10的刻度盘上所指示的数值为零,并用旋钮11锁紧。利用2个测量位置先后测量,可较方便地测量进给剖面与切深剖面中的被测车刀的前角和后角。

若将大扇形刻度盘6旋转一个刃倾角,并用旋钮12、13锁紧(旋钮13在图1中未标示)。使测量片7的测量面处于主切削刃垂直的方位,按前述的测量方法即可测得法向剖面中的被测车刀的前角和后角。

3 对SJ34型车刀量角仪测量位置的解读

按照使用说明大扇形刻度盘6、测量片7按一定的操作可在±90°变换测量位置,对应主剖面系和法剖面系,即切削平面与主剖面也是90°关系,可直接读取数值。

4 分析与研究

(1)数据问题分析。

由于SJ34型车刀量角仪的结构问题,在一些情况下被测车刀与测量片7的测量面贴合后,直接读取数值的数值明显与标称值相距甚远,给使用者带来了极大的困惑。限制了SJ34型车刀量角仪的使用,给车刀角度测量带来了不便。主要问题有以下几个方面。

①测量片7、测量位置与进给方向不明确,导致所测数据是何不为人所知。

②测量行程有限,同一测量位置不能满足不同车刀的角度测量。

③由于制造误差、使用磨损造成测量片7下刀口的磨损致使所测数据变化大等。

④在主剖面系中偏角Kr一确定,则前角γ、后角α、刃倾角λs即可测得。但偏角Kr是否正确直接关系到前角γ、后角α、刃倾角λs的测量值否正确。

由于测量片7、测量位置与进给方向不明确和量程行程有限,造成偏角Kr所测角度正确与否的困惑。为了区别SJ34型车刀量角仪的测量片7、测量位置与被测车刀所在测量位置,将SJ34型車刀量角仪的测量片7、测量位置称为测量工位,以示区别。测量工位见图2、3、4。偏角Kr直接测量数据见表1、表2、表3、表4、表5。

从上述5个表的数据可以看出,数据眼花缭乱,但一个共同的直观感受是,所测数据不是所要的数据。

(2)测量相位的变换。

①根据数据问题分析,首先要明确测量片7、测量工位与相应进给方向的角度关系。

在测量工位Ⅱ时测量片7与外圆车刀进给方向垂直,此时外圆车刀从工作态位置(见图5)旋转到其切削刃与测量片7的测量平面贴合位置(见图6)。从图5可看出,被测外圆车刀旋转了一个角度β。这个β角与所测偏角Kr之和为90°,即被测偏角Kr=90°-β(测量平面与进给方向垂直)。此为间接测量。

②在测量工位Ⅲ时测量片7与外圆车刀进给方向平行,见表3、表4。此时外圆车刀从工作态位置旋转到其切削刃与测量片7的测量平面贴合位置,从图7可以看出,被测外圆车刀旋转了一个角度β。这个β角即为所测偏角Kr(测量平面与进给方向平行)。此为直接测量。

(3)标定测量。

由于制造误差、使用磨损造成测量片7下刀口的磨损致使所测数据变化大,借鉴电子仪器的标定理念,在车刀几何角度测量操作中引入标定测量操作。

标定测量操作:

①将大扇形刻度盘6调整至其指示针在小扇形刻度盘4上所指示的数值为零,并用旋钮12锁紧。将滑块3提至立柱2的顶端,调整大扇形刻度盘6至Ⅱ号测量工位。

②把被测车刀放在转盘8的载刀台上,且贴紧相互垂直的两个承刀面。

③调整转盘8、转盘座10、滑块3、大扇形刻度盘6、被测车刀。用手将大扇形刻度盘6左旋方向轻推至底后手离之,使测量片7的下刀口与被测车刀的车刀杆的上表面轻轻贴合。

此时,测量片7的指示尺在大扇形刻度盘6上所指示的数值为被测车刀在大扇形刻度盘6上的初始值θ。

④调整转盘8、转盘座10、滑块3、大扇形刻度盘6、被测车刀。用手将大扇形刻度盘6左旋方向轻推至底后手离之,使测量片7的测量面(即测量片7的两铅垂大平面)与被测车刀的车刀杆的左铅垂表面轻轻贴合。此时,转盘8的指示针在转盘座10的刻度盘上所指示的数值为被测车刀在转盘座10上的初始值δ。

(4)各角度的公式。

Ⅱ号测量工位,偏角Kr=90°-β-δ(β为测量值);

Ⅲ号测量工位,偏角Kr=β-δ(β为测量值);

前角γ=τ-θ(τ为测量值);

后角α=μ-θ(μ为测量值);

刃倾角λs=φ-θ(φ为测量值)。

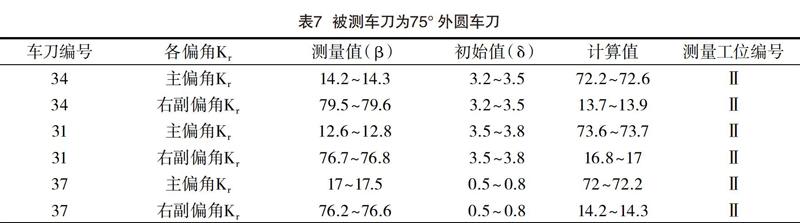

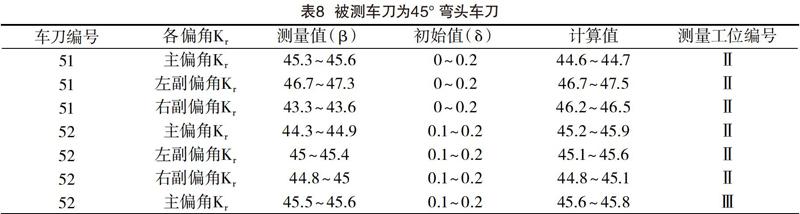

数据处理后的偏角Kr数据见表6、表7、表8、表9、表10。

5 结语

(1)从表6、表7、表8、表9、表10的计算结果可以看出,偏角无论在哪个测量工位测量,只要能测,其结果都是比较一致的,不像测量值β杂乱无章。这样可以给使用者一个明确的信息,对后续的其他角度测量建立了好的基础。

(2)一些不能直接测量的车刀,通过间接测量也能测得其角度,扩大了测量刀具的款型。

(3)使用SJ34型车刀量角仪测量车刀角度,同一切削刃,只要能测,可以在2个或3个测量工位测量。在符合主剖面系要求的情况下,可以有多种组合,这样对于测量操作就不是唯一的。对于想构建多组合设计性实验教学的老师,SJ34型车刀量角仪及笔者开发的SJ34型车刀量角仪测量操作提供了一个尝试的平台或思路,这样对于提高学生能力训练和实验教学质量都有较大帮助。笔者愿意为有志于此的老师提供力所能及的帮助。

参考文献

[1] 高栌.电工电子实验技术[M].北京:机械工业出版社,1991.

[2] 王远.电子实验技术基础[M].北京:北京理工大学出版社,1992.

[3] 张旭峰.大学物理实验[M].北京:机械工业出版社,2003.

[4] 江影.普通物理实验[M].哈尔滨:哈尔滨工业大学出版社,2002.