考虑围岩开挖响应的岩壁吊车梁受力分析

2019-11-04张晓昕谷金操李良权

张晓昕,王 涛,谷金操,陈 鹏,李良权

(1.中国电建集团 华东勘测设计研究院有限公司, 江苏 杭州 311122;2.武汉大学 水资源与水电工程科学国家重点实验室, 湖北 武汉 430072)

岩壁吊车梁因可以减少开挖,有效缩短地下厂房跨度,并为后续施工提供极大便利等显著特点,在水电站地下厂房中已被广泛采用[1-15]。20世纪80年代,挪威第一次成功使用了岩壁吊车梁结构,国内的鲁布革、广州蓄能、东风、太平驿、小浪底、大朝山、梯子洞、溧阳蓄能和小湾等水电站地下厂房中均采用了岩锚吊车梁,根据已建工程积累的实践经验,岩壁吊车梁锚杆承受双重作用:一是地下洞室中下部开挖引起的围岩变形,即施工过程中的中后期开挖对岩壁吊车梁的影响;二是承受吊车运行荷载[16]。

本文依托江苏句容抽水蓄能电站,对其地下厂房岩壁吊车梁开挖、支护受力等进行模拟计算,探究吊车梁稳定性及安全运行受围岩变形的影响,并就吊车梁结构形式、受力特性、支护参数的合理性进行了评述。

1 计算模型及计算条件

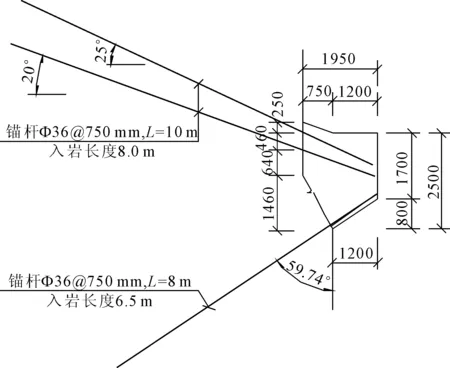

岩壁吊车梁锚杆布置和吊车轮压轮距布置见图1和图2,取厂房典型的3#机组段建立模型进行计算分析,采用FLAC3D软件建模,模型共有175 239个空间六面体单元及190 804个节点,计算范围模型尺寸为240 m×28 m×437 m(X向×Y向×Z向),模型网格见图3。

图1岩壁吊车梁锚杆布置(尺寸单位:mm)

图2桥机轮压及轮距分布(单位:mm)

图3岩壁吊车梁FLAC模型

根据桥机资料,岩壁吊车梁轮压荷载布置如下:Pmax(大车)为450 kN,F水平刹车力(大车)为70 kN,Pmax(小车)为40 kN。计算时,每个轮压值取设计最大轮压荷载P=450 kN,采用均布荷载进行施加,水平刹车力通过施加指向洞内侧的水平方向剪切应力来加以模拟。

岩壁吊车梁采用C30混凝土,变形模量为30 GPa,泊松比0.2,抗拉设计强度1.43 MPa,抗压设计强度14.3 MPa,密度2 500 kg/m3。岩体按III2类考虑,变形模量7 GPa,泊松比0.275,抗拉强度3.75 MPa,抗剪断强度参数f'=0.9~1.0,c'=0.8 MPa~1.0 MPa,湿密度2 700 kg/m3。

本文计算模拟了岩壁吊车梁随地下厂房开挖过程中的施加过程,根据开挖分层(见图4),第二期开挖结束后,吊车梁进行混凝土浇筑施工,随后再进行厂房第三期及以下的开挖施工作业。吊车梁上的荷载在洞室围岩开挖完成后再进行施加。计算分析主要考虑了以下两种工况:(1) 施工期,吊车梁浇筑后,在洞室后续开挖过程中,吊车梁应力变形及锚杆应力变化规律;(2) 运行期,施加轮压荷载后,吊车梁应力变形及锚杆应力变化规律。

图4洞室围岩开挖分期示意图

2 施工期岩壁吊车梁受力特性

2.1 岩壁吊车梁在施工期的位移、应力

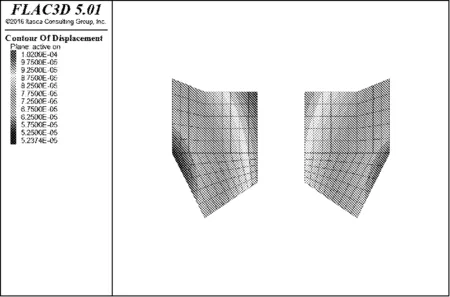

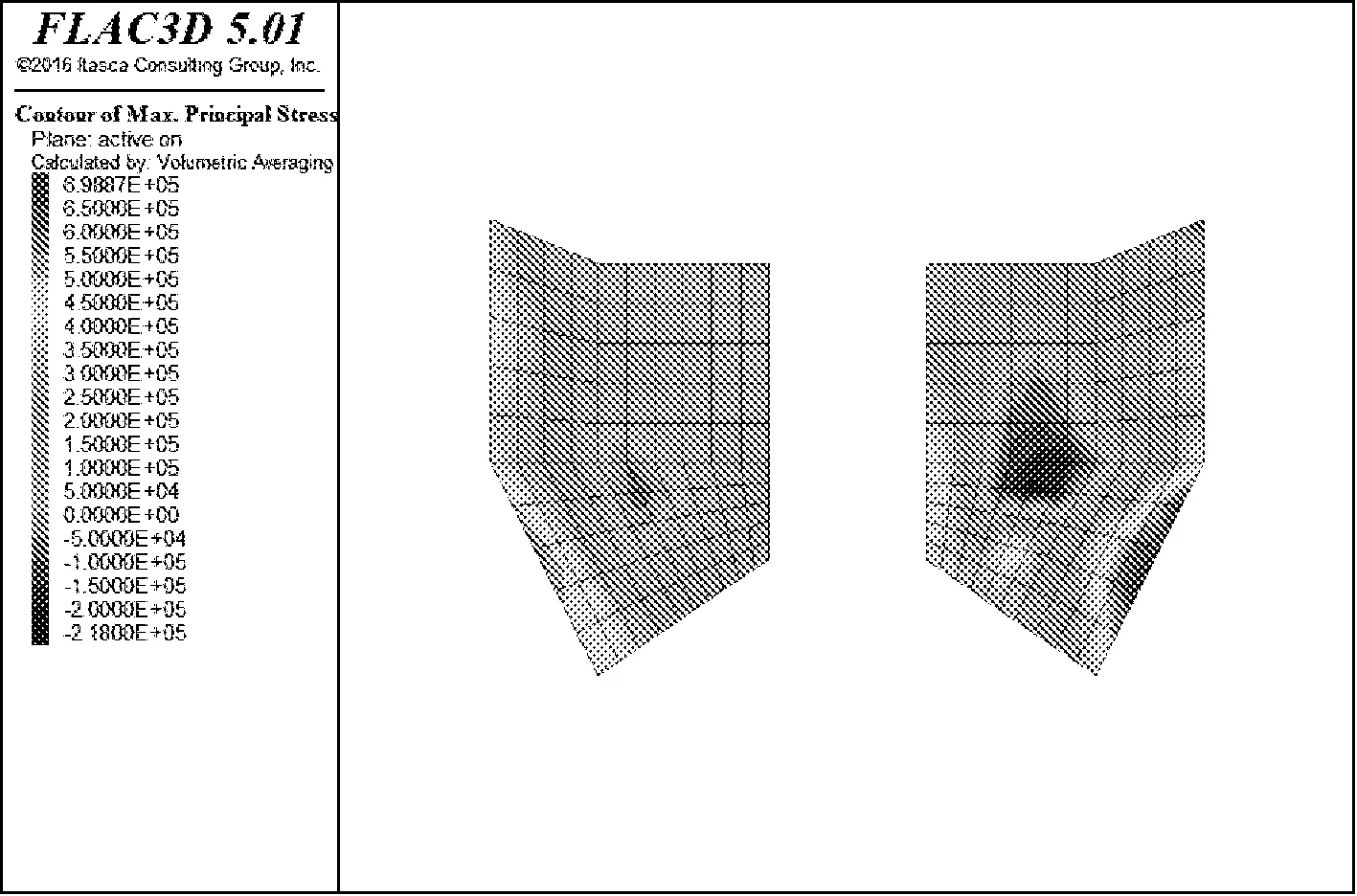

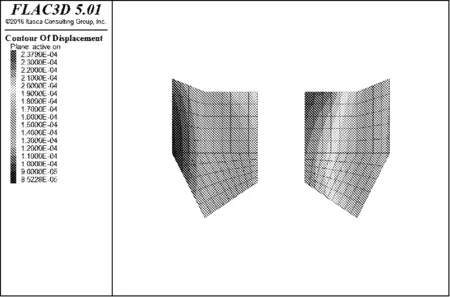

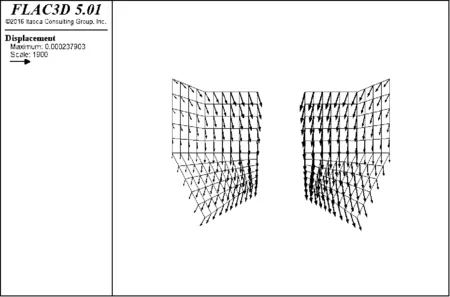

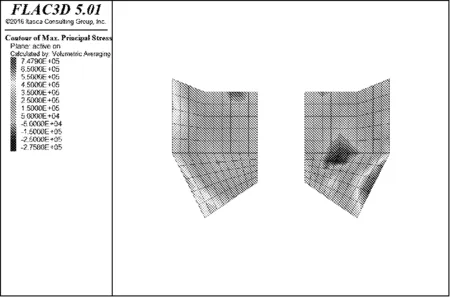

为便于描述,本文选取机组中心线处横剖面对计算结果进行分析,后续各节的分析均基于该剖面位置。在施工期随开挖过程变化的岩壁吊车梁的位移和应力分布见图5—图8。

变形方面:(1) 受到吊车梁自身的重力作用,岩壁吊车梁在与围岩接触的拐点处产生向下旋转的变形趋势,最大变形量值为0.1 mm;(2) 岩壁吊车梁浇筑完成后,洞室继续向下开挖,下部洞室围岩的应力释放效应显现出来,岩壁吊车梁出现朝向洞内侧且偏向上方的变形趋势。第七期开挖完毕后,位移达到23.1 mm~31.0 mm。从量值变化上可以看出,岩壁吊车梁在浇筑后进行的第三期及以下部位的开挖中量值增加较快。

图5自重作用下岩壁吊车梁的合位移图(m)

图6岩壁吊车梁浇筑后的最大主应力图(Pa)

图7第七期岩壁吊车梁的合位移图(m)

图8第七期岩壁吊车梁的最大主应力(Pa)

应力方面:岩壁吊车梁刚浇筑后,其应力分布均匀。第七期开挖完毕后,最小主应力增加至-1.96 MPa,最大主应力增加至0.70 MPa,岩壁吊车梁应力分布不均匀,岩壁吊车梁与围岩接触的斜面部分出现拉应力,这是因为边墙往洞内变形,会引起岩壁吊车梁向外侧翻转的趋势;从受力状态来说,对比上下游侧岩壁吊车梁,上游侧岩壁吊车梁的受力状态要更优,主要是因为下游侧岩壁吊车梁会受到母线洞开挖的影响。

2.2 岩壁吊车梁锚杆在施工期的应力

岩壁吊车梁锚杆应力的变化值见表1,其中每一根锚杆从洞内侧向围岩侧划分成10个单元,编号为1~10。

根据计算结果,岩壁吊车梁部位的锚杆应力沿杆方向应力呈现先小后大进而又变小的趋势。锚杆应力较小的部位出现在混凝土内部及围岩深部区域;锚杆插入岩体深度的增加会导致锚杆应力增大;锚杆的末端处在远离围岩开挖扰动的区域,末端的锚杆应力较小。

岩壁吊车梁的三排锚杆的应力在施工期均呈增长趋势,锚杆拉应力最大值141.6 MPa,出现在下游第三排,这是因为附近围岩朝向洞内侧的变形很大,从而导致锚杆拉应力变大,变形与应力是匹配的。第七期开挖完成后,锚杆拉应力基本上开始减小。

洞室所有围岩开挖完成后,一、二排锚杆拉应力较大值的均值在80 MPa~90 MPa左右,三排锚杆拉应力较大值的均值在125 MPa左右。锚杆应力值大部分均在容许范围内,局部区域的锚杆应力较大。

3 运行期岩壁吊车梁受力特性

3.1 岩壁吊车梁在运行期加载后的位移、应力

在运行期加载后的岩壁吊车梁的位移和应力分布见图9—图12。

变形方面:加载后,岩壁吊车梁位移分布在0.1 mm~0.2 mm,位移量值很小。岩壁吊车梁与围岩结合部位的上部可能发生脱开现象。总的来说,运行期加载后,岩壁吊车梁的变形不大,主要集中在轮压荷载作用的范围内。

应力方面:(1) 轮压荷载作用的位置最小主应力较大;岩壁吊车梁与围岩接触部位最大主应力较大,其余部位应力较小;(2) 总体来看,岩壁吊车梁中应力值都较小,没有超过材料的允许强度。

3.2 岩壁吊车梁锚杆在运行期加载后的应力

根据计算结果,对比施工期和运行期的结果,加载后的三排锚杆应力都有所增加,但量值很小,吊车梁加载并没有改变岩体施工期的应力分布格局。

岩壁吊车梁运行期加载以后,上下游侧三排锚杆应力较大值的均值在135 MPa~-65 MPa之间,大部分锚杆应力均在容许范围之内,从永久运行安全角度而言,吊车梁的安全和稳定是可以保证的。

3.3 岩壁吊车梁与岩体接触面安全系数

计算中采用Interface单元模拟接触面,根据计算结果,提取得到接触面上的正应力σ和剪应力τ,积分计算得到接触面上总的滑动力与抗滑力。本文采用《地下厂房岩壁吊车梁设计规范》[17](NB/T 35079—2016)中附录B,求解岩壁吊车梁沿接触面的整体抗滑安全系数。

表1 岩壁吊车梁锚杆应力随开挖过程的变化 单位:MPa

图9运行期岩壁吊车梁合位移增量图(m)

图10运行期岩壁吊车梁位移矢量图(m)

图11运行期岩壁吊车梁最大主应力图(Pa)

图12运行期岩壁吊车梁最小主应力图(Pa)

计算按照最大轮压位于下游侧的情况进行,运行期岩壁吊车梁的抗滑稳定安全系数如表2所示。下游岩壁吊车梁受到最大轮压荷载,而且会受下方母线洞开挖的影响,从而使得其安全系数要小于上游侧的岩壁吊车梁。岩壁吊车梁的安全系数很高,说明安全储备很大,运行稳定可以保证。

表2 运行期岩壁吊车梁抗滑安全系数

4 结 论

(1) 根据计算分析,抽水蓄能电站的岩壁吊车梁在洞室围岩开挖过程中,岩壁吊车梁会产生朝向洞室内侧的变形,相对的变形值有20 mm~30 mm左右,考虑到这一变形因素的影响,建议洞室开挖跨度适当增加,以满足后期桥机安装及运行的要求。

(2) 所有洞室的围岩开挖完成后,岩壁吊车梁绝大部分锚杆应力没有超过钢材的材料屈服强度设计值,锚杆安全裕度可以较好地保证,但在局部区域需要进行一定的加强支护。

(3) 岩壁吊车梁在加载前后的应力及变形分布均较为合理,岩壁吊车梁的抗滑安全系数很高,说明岩壁吊车梁设计是合理的。考虑到岩壁吊车梁向洞内变形的趋势,建议采用一定的措施保证岩壁吊车梁和周围围岩的接触良好。