废弃动力锂电池回收再利用技术及经济效益分析

2019-11-04王天雅宋端梅贺文智李光明

王天雅 宋端梅 贺文智 李光明

1.同济大学环境科学与工程学院

2.上海污染控制与生态安全研究院

0 引言

图1 2016年~2025年磷酸铁锂和三元锂电池报废量预测[1]

锂电池作为高性能电池在新能源汽车中得到了广泛的应用。近年来,新能源汽车呈现爆发式增长。新能源汽车动力锂电池的循环次数在500次~2 000次之间,在达到3年~5年的使用期限后将会报废,2018年就已有大量待处理的报废电池,预计到2025年,报废动力电池将达到136万t,其中磷酸铁锂电池和三元锂电池报废量预测如图1所示。iphone X的1 300倍[3],即便是退役动力电池的电池容量也是初始容量的20%~80%,由此,引起了相关产业对动力锂电池回收及电池材料再利用的重视。动力锂电池中含有大量高经济价值的稀土元素和有色金属,如钴、锂、镍、铜、铝等,金属含量高于矿石[4],回收利用废旧动力电池中的不可再生资源,不仅具有重要的经济价值,还可以缓解当前矿产资源紧缺、保护我国宝贵的矿产资源,且对降低电池的生产成本、推动电动汽车产业的发展等方面都有着巨大的意义。所以,废旧动力锂电池的回收再利用不仅能解决环境问题,还能带来一定的经济效益。

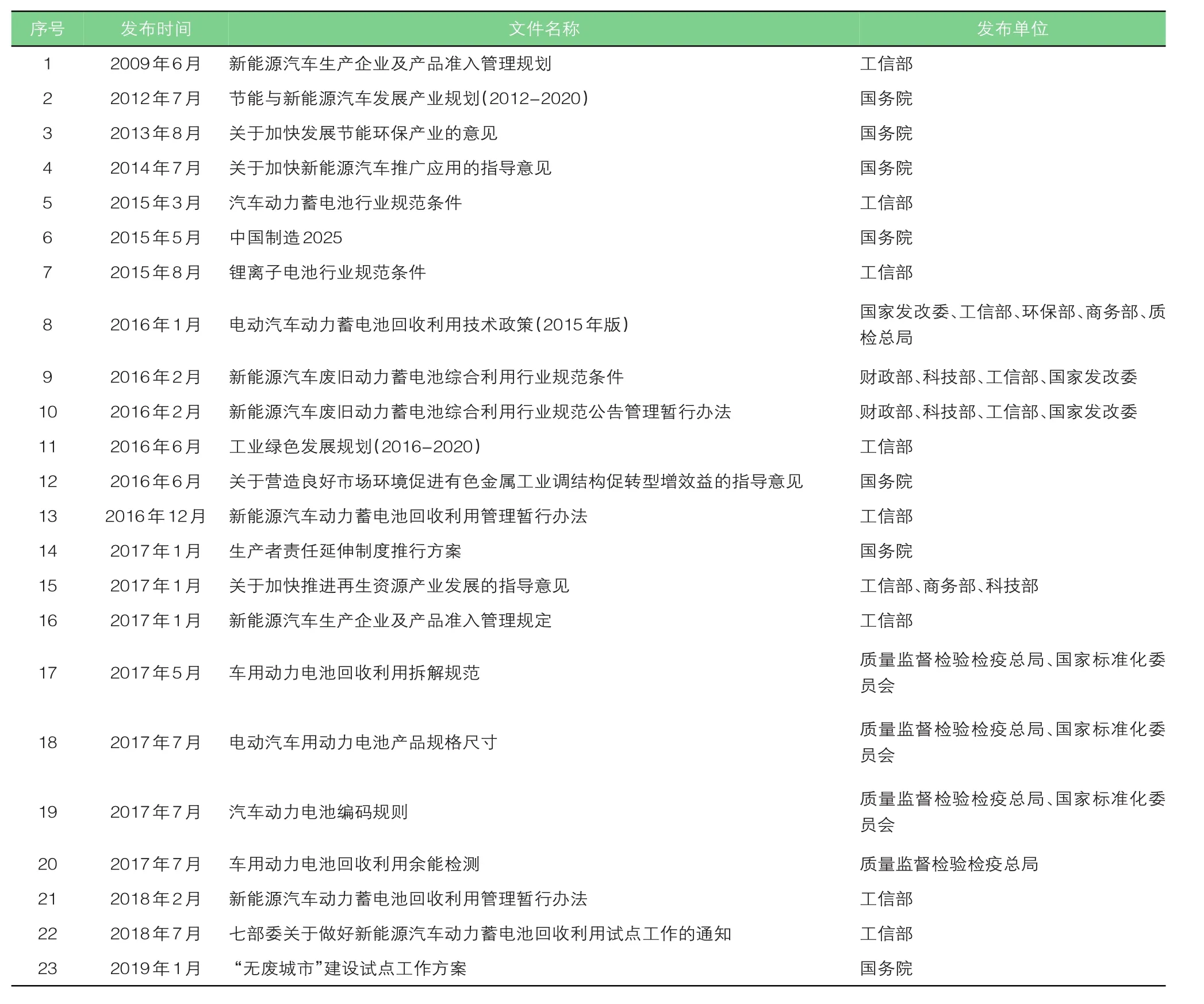

1 废旧动力锂电池回收政策

尽管动力锂电池是绿色电源,但其含有害的成分进入环境后会带来严重的污染,如果将废旧动力锂电池进行焚烧处理,会产生重金属含量很高的烟气,且电解液和隔膜还会产生大量的有毒气体。如果将其掩埋,则会造成动力电池中电解液的泄漏,锂离子电解液中的LiPF6遇到水会产生氟化氢(HF),HF为剧毒气体,电池中的电解液及重金属会成为污染土壤和地下水的永久隐患,对环境和人类健康也会造成严重的威胁[2]。与此同时,新能源汽车所搭载的锂电池能量为一部废旧动力锂电池所具有的高环境危害性和高资源回收价值引起了政府及相关企业的高度重视,并催生了一系列动力锂电池回收政策。2012年,国务院印发《节能与新能源汽车发展产业规划》要求,提高新能源汽车产量以及加强动力电池梯级利用和回收管理。2014年,国务院办公厅颁布《关于加快新能源汽车推广应用的指导意见》提出要制定电池回收政策、健全电池回收体系。2016年,国务院办公厅印发《生产者责任延伸制度推行方案》,从顶层设计角度对再生资源进行规范,在电器电子、汽车、铅酸蓄电池和包装领域实施生产者责任延伸制度。2016年,国家发改委、工信部、环保部等部门联合发布《电动汽车动力蓄电池回收利用技术政策》,对电动汽车动力电池设计生产、回收、梯次利用、再生利用等方面均做出了详细的规定。2017年,国家标准化管理委员会等部门先后颁布《电动汽车用动力电池产品规格尺寸》《汽车动力电池编码规则》《车用动力电池回收利用拆解规范》和《车用动力电池回收利用余能检测》,进一步明确了相关标准。2018年,工信部、科技部、环保部、交通运输部、商务部、质检总局、能源局等部门联合发布《新能源汽车动力蓄电池回收利用管理暂行办法》规定,车企承担动力电池回收的主体责任,以产品编码标准和溯源信息系统为基础,实现电池来源可查、去向可追、节点可控、责任可究,构建全生命周期管理机制。表1详细列出了近年来与废旧动力电池相关的政策文件,这些政策的出台使我国动力电池回收的标准体系得以建立,促进了行业集中化、规范化的发展。

2 动力电池回收处理技术及经济性分析

动力锂电池的诸多特殊性,在回收利用过程中需要配套系统化的回收模式以及规范化的处理技术。《新能源汽车动力蓄电池回收利用管理暂行办法》提出将废旧动力电池开展多层次、多用途的合理利用,遵循优先梯级利用后再生利用的原则,旨在降低综合能耗、提高能源利用率。废旧动力锂电池在经过余能检测后,根据电池的余能状态可进行不同能量区段的应用(见图2)。

表1 涉及废动力锂电池的相关政策性文件

图2 动力电池能量应用区段[5]

余能大于80%的废弃动力锂电池依旧符合电动汽车使用要求,通过原位修复和增容技术等处理,可回用于汽车或其它低耗能车辆。余能介于20%~80%的电池不能满足原级别电动汽车的需求,但仍具有可观的储能能力,可在静态电源中梯级利用(如小型蓄能电站,或太阳能、风能等再生能源的储能装置),延长其生命周期。容量低于20%的动力锂电池将直接送往具备相关资质的企业进行拆解回收。

2.1 梯级利用

随着使用时间的增加,动力电池的内部容量将会逐渐减小,电池性能会有所下降,当新能源汽车的动力电池内部容量下降至无法满足原级别汽车的要求时,将会面临报废,但报废电池通常还能够作为备用电池为一些低耗能产品供电,或应用于清洁可再生能源发电站以及电信基站等的储能。锂离子电池作为储能媒介,具有容量大、能量密度高、效率高等特点,非常适合用于储能系统的运行[6,7],但高昂的成本成了锂电池应用于储能系统的最大障碍[8,9]。Neubauer等[10]通过研究得出结论,对电动汽车动力电池进行梯级利用可显著降低锂电池在储能领域的成本。梯次利用动力电池进行储能,从本质上解决了能量在时间和空间上分布不平衡的问题。在电力系统中,运用储能技术可以有效地实现用户需求侧管理,消除昼夜峰谷差、平滑负荷、降低供电成本,同时可以促进再生能源的利用,提高电网系统运行的稳定性并提高电网的电能质量,保证供电的可靠性[11,12]。研究显示,磷酸铁锂电池在正常放电时电池容量衰减程度较小,当容量衰减至80%从汽车上退役后,依旧有多达400到1 000的循环次数,梯次利用价值很高。

化学电源是否能在储能中获得经济利益的关键因素是成本和循环寿命[13]。退役动力电池的梯级利用的各个流程涉及各类成本为以下两方面:(1)废旧动力电池的回收需要付出购置及运输成本,电池系统人工拆解需要的劳动力成本,将拆解所得单体进行筛选与检测并重组电池过程需要的人工费、测试设备折旧费、电费等;(2)成组电池的电池管理系统成本、电力电子成本,以及运维成本等。李建林等[14]基于以上成本,从电池梯次利用的竞争力角度分析了经济效益,得出电池容量大于60%时,动力电池的梯级储能较常规储能具有成本竞争优势的结论。陶志军[15]根据剩余循环寿命对电池梯级利用的经济性进行了估算,发现梯次利用电池的性价比随着循环寿命的增加而快速增加,当电池循环次数大于400次时,将开始产生较大的盈利(见图3)。假设磷酸铁锂电池的能量密度为110Wh/kg,回收废旧电池的能量衰减至70%,梯次利用的收益空间有望在2023年超过50亿元[16]。

图3 废旧磷酸铁锂动力电池梯级利用市场规模及利润空间预测

当前,废旧动力电池梯级利用需要克服的难题之一是检选,废旧动力电池的一致性较差,这种差异体现在电池容量和外形两方面。检选不到位则会导致重组电池的性能难以控制。其次,为了保证使用及运输等过程的安全问题以及不同车辆对电池的外型需求,动力电池包通常形态各异,初步拆解电池包时只能通过人工操作将电池外壳拆卸下来,无法配套流水线进行批量处理,效率低下。这些问题无形中增大了梯级利用的难度和成本,但相关政策的发布(如《拆解规范》《规格尺寸》)将在一定程度上解决这些行业性的发展难题,梯级利用的利润将会随着产业的规范化逐渐升高。

2.2 拆解回收

当汽车电池无法达到梯次利用的效果之后,将被送到专业的电池回收公司,将电池中的有色金属进行回收再利用。随着资源的不断枯竭,金属锂的来源今后将不再是开采,而是回收[17]。三元电池含有的镍钴金属含量远高于原矿,以最常见的NCM111为例,镍、钴、锰含量分别占12%、3%及5%,而磷酸铁锂电池即使不包含钴、镍等稀有金属,其1.1%的锂含量也显著高于我国开发利用的品位仅为0.4%~0.7%的原矿[18]。贵金属价格的上涨及矿产资源的稀缺使原料回收成为电池市场中重要的部分,回收废旧电池材料不仅回收效率高,还能够降低电池生产成本,较直接开采矿石的生产方式更具有低价优势[19]。据权威机构测算[20],回收钴、镍、锰、锂、铁和铝等金属所创造的市场规模在2020年将达到136亿元,2023年将超过300亿元。

新能源汽车所使用的动力电池主要为磷酸铁锂电池及三元聚合物锂电池,随着行业需求的增大及相关研究的深入,这两类废旧动力电池回收处理的技术水平正在逐步升高。处理废旧锂电池的方法有物理法、化学法、生物法三大类,其中物理法主要包括了破碎浮选法、机械研磨法和有机溶剂溶解法等,化学法包括火法冶金和湿法冶金,生物法是利用微生物的代谢过程对金属选择性的浸出。其中,湿法冶金由于能耗较低、回收率较高、产品纯度高等特点受到广泛的认可,国内大部分企业采用的就是湿法回收技术。

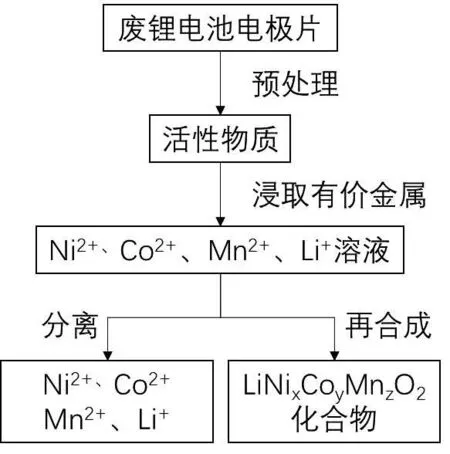

湿法冶金处理废旧电池的主要步骤包含前处理、预处理、酸/碱液浸出、浸出液除杂、分离萃取、元素沉淀[21],湿法回收工艺核心部分为金属材料的浸取过程,通过使用无机酸或有机酸将金属以离子回收到酸溶液中[22],图4和图5分别为三元锂电池以及磷酸铁锂电池的处理工艺流程。

图4 湿法冶金回收三元锂电池工艺流程图[23]

图5 湿法冶金回收磷酸铁锂电池工艺流程图[24]

湿法回收工艺简单、设备要求不高,适合工业规模化生产,但也存在工艺流程较长、电池成份不能全部回收的问题[18],同时,处理过程中需要加入盐酸等腐蚀性溶液提高了成本。尽管如此,由于技术成熟化以及金属原料的增值,废旧动力锂电池的湿法回收依旧呈现较大盈利潜力。废旧电池的回收再利用的生产成本通常包括以下几部分:(1)材料成本,包括原材料及辅助材料;(2)燃料动力成本;(3)环境治理成本,即对处理回收过程中产生的废气、废渣、废液的无害化处理费用;(4)设备成本;(5)人工成本。此外,还包括一些其他支出,如高速通行费、产品包装费、产品销售费等[25]。卫寿平等[25]以NCM111(镍钴锰三元电池LiNi1/3Co1/3Mn1/3O2)湿法回收为例分析了三元电池回收再利用成本,得出每吨三元电池回收成本高达26 500元,但鉴于钴、锂等金属市场价格的持续暴涨,湿法回收依旧能够带来较多利润。贾晓峰等[26]将磷酸铁锂电池和三元锂电池的三种回收方式的成本及收益进行了统计,如图6所示,三元电池的湿法拆解回收能带来明显的收益,其中正极材料的回收价值极高,而磷酸铁锂电池的拆解回收总体均处于亏损状态,回收再利用难以获得收益,重点对其进行合理的梯级利用能够带来较大的利润。

图6 磷酸铁锂电池和三元聚合物锂电池的回收工艺经济性分析(元/t)

图7 废旧三元动力电池拆解市场规模及利润空间预测

废旧三元动力锂电池拆解回收市场规模及利润空间预测如图7所示[14]。到2023年,仅三元电池的拆解市场规模就可达54.1亿元。通过拆解回收,镍、钴、锰等金属元素可实现95%以上的回收率,经进一步的资源化,可以生产出镍、钴、锰及锂盐,以及三元正极材料及其前驱体,将产品直接用于锂电池电芯制造,有利于闭环产业链的构建。随着未来三元正极材料及其前驱体的发展趋势,将产品直接用于锂电动力锂电池的大规模报废以及回收渠道正规化、合理化,动力电池回收处理企业将能在动力电池回收板块中获取日益增长的利润。

3 总结与展望

当前,废旧动力电池梯级利用的主要市场为储能,在现有锂电池储能市场受成本影响发展已近瓶颈的背景下,退役动力电池在未来能有力推进储能利用的可持续发展,废旧电池差异性的降低将会有助于降低梯级利用成本。

废旧三元动力电池的回收再利用具备极高的经济可行性,湿法回收技术是较为适合应用于三元电池回收利用的技术,也是国内外技术领先回收企业所采用的主要回收方法。目前,我国动力锂电池尚未达到大批次报废回收的等级,许多回收处理企业无法收到足够的废旧电池,小规模处置的固定成本较高,常常难以盈利,但随着近年来电池报废量的激增,从长期看,未来必将会产生可观的规模效应。

电池的回收利用目的在于实现其全生命周期的管理,达到废旧电池无害化、资源化的最终目的[27]。目前,我国动力电池回收利用规模较小,部分末端再生利用企业的动力电池回收利用综合资源利用率低,仅靠少数资质较高的回收企业也难以支撑回收市场。此外,为保证动力电池回收企业能够获得利润、降低安全隐患以及环境污染、避免不合理的回收,发展相关高端技术也是动力电池回收需要解决的关键问题,2017年颁布的《拆解规范》完善了车用动力电池法律标准,为我国车用动力电池的回收利用管理环节提供了技术支撑。我国相关政策的完善及回收网络的健全,梯次利用与电池生产、拆解回收和电池材料显现出了融合发展的态势[28],促进了电池回收的商业化、标准化。健全的回收体系是回收产业可持续的关键,只有创造一个共生共赢的产业链生态圈,我国的车用动力电池回收利用才会得到有效发展。