电动汽车动力电池冷却技术的研究进展

2019-11-04卢梦瑶章学来

卢梦瑶 章学来

上海海事大学蓄冷技术研究所

0 引言

传统汽车不仅消耗了大量的石油资源,同时汽车尾气中含有的固体悬浮微粒、碳氢化合物、氮氧化合物、及硫氧化合物等是目前环境污染加剧的主要原因。在化石燃料的短缺、汽车尾气的排放、环境恶化的大背景下,开发可持续再生的新能源汽车能够有效解决上述问题[1-8]。基于环保、高效、无害以及可持续续航的优点,由动力电池提供动力的电动汽车最具有发展前景[9-15]。M.S.Whittingham提出并开始研究锂离子电池和锂离子电池电动车的研发成功,极大地推动了新能源电动汽车的发展。目前,动力电池主要有镍氢电池、燃料电池、锂离子电池。在实际应用中,锂离子电池具有能量密度高[16]、容量大[17]、工作性能好[18]、循环寿命长[19]、使用安全[20]、可回收[21]等优点,是新能源汽车广泛应用的动力电池组。

然而,锂离子电池的性能、寿命和安全性对温度非常敏感,因此温度是影响锂离子电池工作性能最为突出的一个因素[22-23]。锂离子电池温度范围应保持在25℃~40℃之间,单体电池之间温度差应小于5℃[24-27]。电池在充放电过程中产生的热量没有得到适当的释放,由于热量的积聚,电池的温度会升高,极大程度上降低电池工作效率。此外,电池内部温度与实际环境温度之间的温度差,以及电池组内部各单体电池之间的温度差等原因都会对电池的性能、寿命和安全产生不利的影响。所以,单体电池的内部构造、摆放位置、冷却条件等因素,导致电池组在产生热量、传递热量、散失热量时无法满足整个电池组的温度范围稳定、热量均匀分布[28-37]。锂离子电池每升高1℃,电池能力消退0.2%,当温度超过极限工作温度时,还会加速锂离子电池的老化。

锂电池组的冷却技术在电池热管理系统中具有重要意义,结合国内外的科学研究成果,整理得出现有常见的几种锂电池热管理的冷却方式,包括传统冷却方式中的空气、液体、直接制冷,新型冷却方式中的热管、PCM、电热元件冷却,基于这些现有技术的构成原理、降温效果、安装与使用的可行性、能源消耗、以及经济性等多重因素进行对比,并分析现有技术的优缺点。同时,宏观上对现有冷却技术进行讨论,并对未来电池热管理的发展方向作出预测,做出合理的未来展望,从而更好地将电动汽车推广到实际应用中,实现节约燃料、保护环境的发展目标。

1 传统电池热管理冷却系统

1.1 空气冷却电池热管理系统

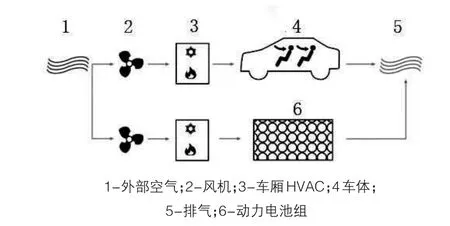

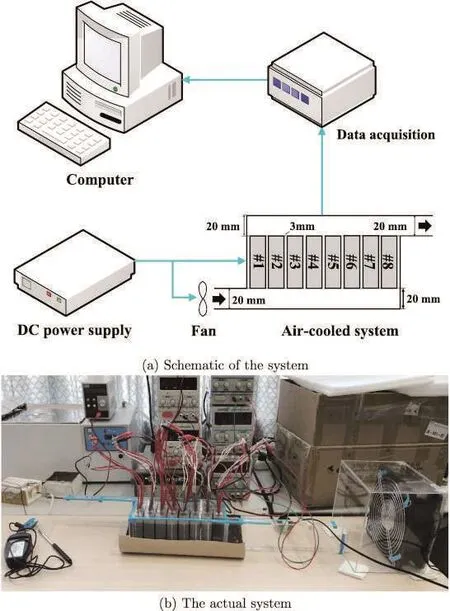

根据空气的不同来源可将空气冷却电池热管理系统简单分类,其中一种是只使用外部空气的空气冷却系统,另一种是将预处理后的车厢内空气用于电池冷却系统。在某些情况下,对车厢舱室内和电池的冷却要求会有不同,这时可以考虑第三种电池热管理系统,使用第二个蒸发器专门给电池降温。上面提到的三种空气冷却系统已经用于商用车中,原理如图1所示。Kai Chen[38]利用流动阻力网络模型计算了冷却通道内的风量,建立了空冷式BTMS测试系统,实验台如图2所示,并对模型进行了修正,提出了一种电池间距的优化策略,实现了冷却通道间等效风量的均匀化。Fan[39]研究不同的气流速度,单体电池摆放位置对空冷电池热管理系统的能量效率影响。Z.Lu[40]采用高密度电池箱体的强制空气冷却方式,探讨该箱体在不同流量、不同风量下的空冷能力对电池箱体温度均匀性和热点缓解的影响,并得出结论:随着冷却通道尺寸的增大,最高温度逐渐降低,但是最大降温程度逐渐减小。Na[41]通过三维计算流体力学和实验比较了反向分层气流和单项气流,增加整流栅格,改变气流速度和单元间距。最大反向分层气流使平均温差降低1.1℃,增设整流栅格可以减小电池入口温度波动,最高温度降低了0.5℃,平均温度降低2.7℃,提高了电池组温度的一致性,降低最高温度和最大温差。

图1 采用独立电池“HVAC模块”的空气电池冷却系统示意图

图2 空冷式BTMS测试系统

1.2 液体冷却电池热管理系统

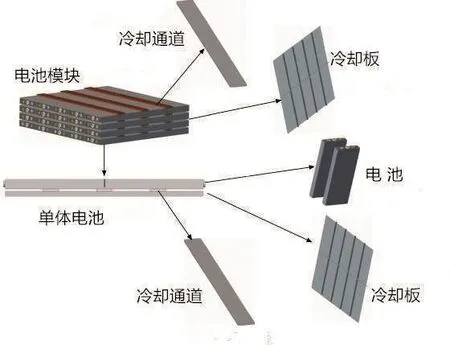

液体冷却系统根据电池表面是否与冷却液体直接接触,可分为直接接触方式和间接接触方式[42-44]。Jiaqiang E[45]提出了一种采用矩形通道和冷板的动力电池热管理方法,模型图如图3。当通道宽度为45 mm,通道高度为5 mm,通道数为4,冷却液流量为0.07 m/s时,该模型具有较好的组合性能,即冷却板的平均温度和温差最小。Cao[46]提出了一种用新型T形接头提高各模块内流量分布的方法,以2C倍率放电,流量36L/min,可以将工作温度和热均匀性保持在适当的温度范围内,最高温度和温差都分别成功地保持在312K和11K。Zhao[47]提出一种基于微通道液体冷却缸的圆柱形电池冷却方法,当微通道数量不小于4个,进口质量流量控制在1 103kg/s时,电池模块的最高温度可以控制在40℃以下。随着LCC中微通道数量的增加,Tmax逐渐减小,但通道数量不应超过8个。

图3 利用矩形流道和冷板的液体冷却电池热管理模型

1.3 空调直接冷却电池热管理系统

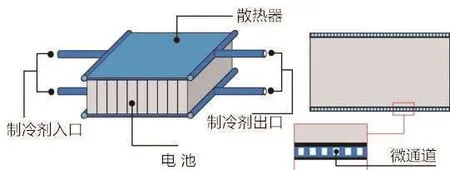

该系统可以将电池冷却直接集成到现有的VCC中,电池直接与蒸发器板连接在一起,不需要另行设置冷却器、热交换器和冷却剂交换回路。另一种空调冷却系统的方案是单独设置一套空调制冷系统控制电池的温度,系统如图4所示。Kritzer[48]使用空调系统预防锂离子电池热失控,以CO2作为制冷剂可满足紧急冷却的要求,有效地将处于临界过充状态的大功率锂电池切换到安全水平。Park[49]通过控制制冷剂温度,降低最大温度,使模块内温度不均匀性降到最低,优化了制冷剂冷却系统的冷却性能。最佳制冷温度随着流量的增加而降低,在20-40℃的较宽环境温度范围内有良好的冷却性能。Maan[50]研究了R134a制冷剂液池高度的变化对电池组热性能的影响。冷却效果随电池被液体覆盖面的增大而降低,当100%的电池表面被淹没在液体R134a中时,该系统能够将电池升温限制在1.6℃。当20%的电池被液体覆盖时,电池组中单个电池的最大温差为7℃,覆盖40%电池的系统能够将电池的最高温度维持在30℃以下。

图4 制冷剂冷却热管理系统图

空气冷却系统设计相对简单,容易实现,可适应多种形式的电池,不存在液体泄露。同时,该系统因自身特点存在一些缺陷。空气热容较低、导热系数小,使空气冷却系统实现电池组和单体电池之间的温度均衡时效果较差。制冷效果要求较高的系统则需要大流量的空气,使系统体积过大,对管道的尺寸和数量提出更高的要求。此外,自然对流冷却只对低能量密度的电池有效。主动式空气冷却系统设置风扇和风机,提高了传热系数,但会增加成本,产生大量的噪音,影响汽车舒适性。作为传统电池热管理方式中一种简单有效的方法,其未来的发展方向必须契合电动汽车的实际工作环境和用途。空气冷却系统适合应用于能量密度低和对车内舒适度要求不高的电动汽车电池组,如有短时间作业任务的车辆、无人操作独立作业的车辆等。加强空气冷却系统效率的有效措施是增大风量、提高流速、增大流道尺寸、优化单体电池摆放位置等,本质上都是为了增大有效接触面积、提高对流传热系数。以上参数均存在一定的极限性,寻找最优参数成了该技术未来发展取得突破的关键。

液体冷却系统使用了比热容和质量流量更高、传热速率更快的液体作为冷却介质如:水、乙二醇、油和丙酮,其有较好的冷却效果,能实现温度均匀分布。此外,液体冷却电池热管理系统存在布局复杂、系统重量大、成本高等限制因素,该系统对电池组密封性要求较高,需要设置密封层,增加了传热热阻,降低了冷却效率。常用液体冷却系统中冷却液体的循环离不开液体泵,该技术在未来的发展中可以加入自动控制系统,以控制液体流量、降低能耗,提高工作效率。

空调冷却系统中第一种方案是利用车内现有的空调系统进行冷却,它比液体系统设置更紧凑,减轻结构重量。制冷系统压缩机因散热任务增加,需提高排量,增加了成本。此外,车辆实际运行中,需根据不同部分实际需要的散热量对制冷剂分流,具体的分流情况较难同时兼顾两个蒸发器。该方案在适应未来发展时可以注重与控制系统结合,优化制冷剂流量控制策略成为技术关键。该系统的复杂程度较大、成本较高,会产生大量功耗。另一种方案是采用两组压缩机循环制冷系统,优点是电池热管理系统和车厢内的空调制冷系统相互独立、互不影响,可单独运行,但系统重量增加、成本提高,不是最佳的选择。空调直冷的热管理方案需要在电池包内布置盘管或冷板作为蒸发器,要求电池包的密封性良好,内部不可遗留空气,使用过程中避免产生冷凝水。

2 新型电池热管理冷却系统

2.1 基于相变材料冷却电池热管理系统

相变材料是一种受外界温度或压力的变化后发生相变,并利用自身的潜热吸收和释放大量能量,保持自身温度恒定不变的储能材料。其相变储能过程不需要消耗能源的储能特点,使相变材料被广泛应用于多种能源行业[51-53]。

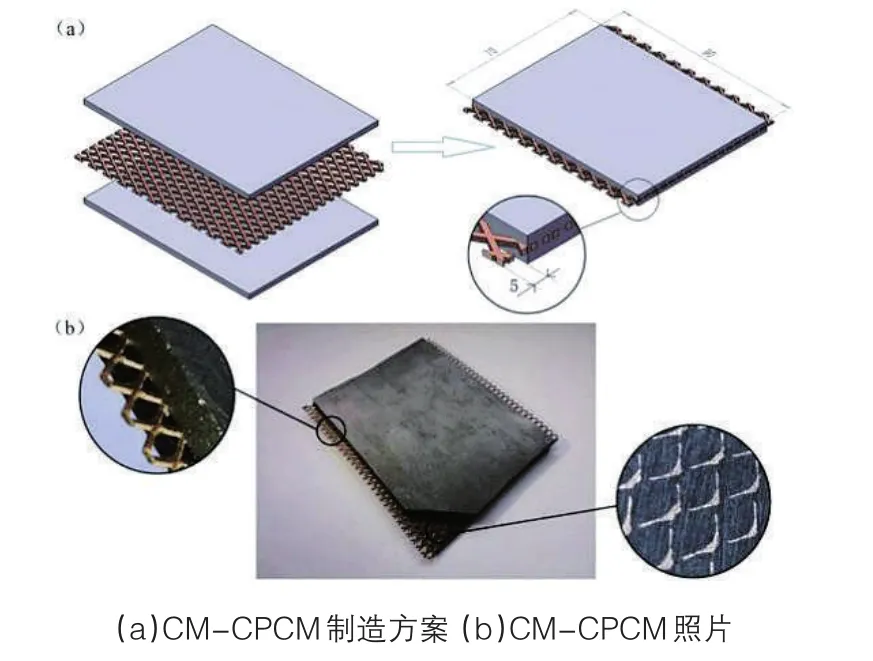

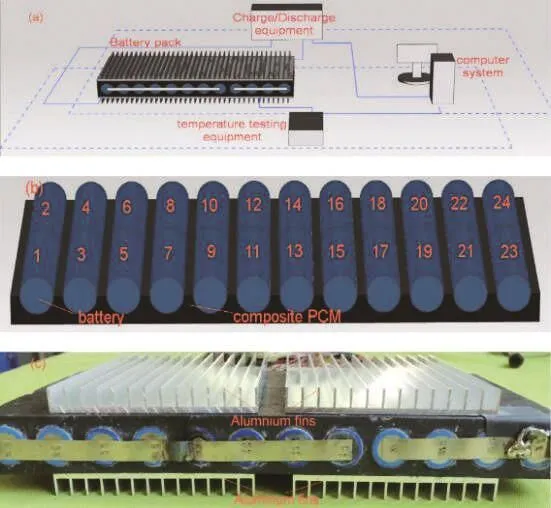

Al Hallaj[54]比较设置了PCM模块的电池和没有设置PCM模块的电池组,证明了PCM的温控作用是有效的。Zhao[55]研究发现加入泡沫铜后,电池表面温度降低了14℃,且电池表面温度依然可以稳定在一定范围。此时,电池所产生的热量可以有效地传递到相变材料模块的内部,改良后的热管理模块显示出良好的均温特性。Wu[56]研制出一种铜网(CM)增强石蜡/膨胀石墨(PA/EG)的复合材料应用于复合PCM电池热管理系统,如图5所示。解决了现有相变材料导热系数低、骨架强度较弱的问题,CM增强了PA/EG板的散热性能和温度均匀性。Hémery[57]提出了一种PCM与液体冷却板耦合的冷却系统,该系统给可以在汽车充电时固化PCM,也可以在汽车停放时在外部热或冷条件下降低或降低温度。Lv[58]以膨胀石墨、石蜡和低密度聚乙烯三元复合材料为基础,结合低翅片与电池模块进行耦合(如图6所示),具有良好的散热性能,有效地将PCM积累的大量热量散发到外界空气环境中。

图5 复合PCM制备

图6 L-CPCM电池组耦合散热翅片示意图

2.2 基于热管冷却电池热管理系统

热管是一种可以在不利用外部泵提供功率的情况下自发工作的装置,即使在非常小的温差下,也能利用相变传热,在相当远的距离内高速输送大量的热能。结构紧凑、形状灵活、使用寿命长、维护费用低等特点,使其在许多需要应用高效率热管理的行业中得到广泛应用[59-60]。根据热管冷却段的策略不同,可以分为风冷热管系统和液体冷却热管系统[61]。

Wu[62]研究了锂离子电池在充放电时采用自然对流、强制对流和热管电池冷却三种不同的方式时的温度分布状态。结果表明,热管与电池壁之间的连接方式在散热中起着重要的作用。Liang[63]对基于热管的BTMS(HP-BTMS)的冷却策略进行了研究。当环境温度低于35℃时,减少冷却剂的温度HP-BTMS的热性能几乎不变,一旦电池温度超过平衡值,在HP-BTMS启动时电池温度的不均匀性急剧上升。间歇冷却和恒冷可以达到类似的电池冷却性能,这表明降低HP-BTMS的运行时间可以降低功耗。Tran[64]比较了平板热管冷却系统在不同冷却条件和不同倾斜位置下的热性能并与传统散热器进行了对比,结果表明,在自然对流和低速冷却条件下,增加热管可使普通散热器的热阻分别降低30%和20%。Zhao[65]研制了一种热管和湿式冷却相结合的BTM系统,该系统利用超薄热管有效地将热量从电池侧转移到冷却端,通过水分蒸发可以快速散热。结合了湿式冷却的系统是冷却效果最好的BTM系统,在实际的应用中,它还可以加上其他热管系统,控制锂离子电池在最低能耗时的温度变化和提高整个电池体系的性能(见图7)。Liu[66]提出了一种基于热回路发的热管热阻“分段”模型,对自然对流和强迫对流这两种不同布置方式下的超薄微热管(UMHP)的冷却效果进行了讨论。Ye[67]用微热管阵列测量温度,MHPAs的冷却系统在1C的电流速率时温度升高速率降低,电池组内部的温度差减小,在连续充放电过程中,电池的稳定性和安全性得到了提高。

图7 结合超薄热管电池组实物照片(上部8Ah下部3Ah)

2.3 基于电子元件冷却电池热管理系统

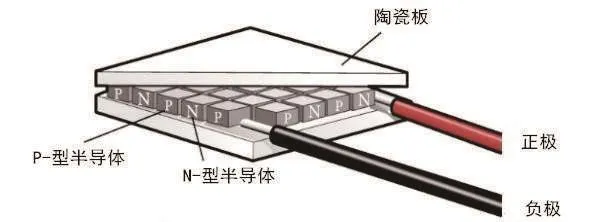

热电制冷技术作为一种高效、低能耗的电子制冷技术[68-69],其热电元件可分为两大类,一类是基于Seebeck效应的热电发生器(TEG),它将热能转化为电能,利用余热作为能源[70-71]。另一类是基于Peltier效应的热电制冷器(TEC),它将电能转化为热能,实现冷却和加热[72-74]。

Alaoui[75]等人研究了一种基于Peltier热泵的BTMS。测定60-Ah棱柱状锂离子电池在不同速率和不同温度条件下的放电效率,在恒流放电条件下进行建模和评估。结果发现该BTMS的热响应和能耗均令人满意。Esfahanian[76]提出了一种利用热电技术改进空冷热管理的新方法,结果表明,该方法可以在高倍率放电的条件和环境温度高于40℃的情况下,将电池温度保持在35℃以下。Liu[77]提出了一种基于热电制冷器(TEC)的锂离子电池组热管理系统的设计方案(见图8),分析了该系统应用于8个100Ah容量电池组的冷却性能,在1C放电倍率条件下,TEC冷却使电池温度保持在40℃以下,电池之间的平均温差小于1℃。新型BTMS可以使电池组温度分布更加均匀,从而节省了昂贵的电池均衡系统,能使电池温度保持在最佳温度范围内,延长电池组的使用寿命。

图8 电热元件(TEC)示意图

基于相变材料冷却的电池热管理系统不再需要安装鼓风机、风机、泵、管道等配件,解决了传统热管理系统使系统过于复杂、庞大、成本高的问题。增加PCM质量可以提高效率,但会增加能耗,降低电动汽车性能,确定适当的PCM质量对使用基于PCM的BTMS非常重要。PCM相变过程会引起体积变化,对相变材料的封装要求十分严格,不能引起泄漏。合适的PCM应具有潜热大、热容大、导热系数高、相变温度在电池工作范围内的特点,在冷却过程中还应具有化学性质稳定和无毒、低或无过冷现象。但是大多数的PCM导热系数比较低,该技术在未来发展应用时应寻找提高PCM导热系数更为有效的方法,在PCM套管中插入金属翅片,或金属泡沫、石墨泡沫,或将金属粉末、膨胀石墨粉末、纳米颗粒、纳米管加入PCM中。最具实用前景的热管理系统不是单独使用PCM的被动冷却系统,而是将其与另一种冷却解决方案结合作为半被动系统,提高系统可靠性,如PCM耦合传统液体冷却系统、PCM耦合主动式空气冷却系统。PCM冷却方式耦合其它电池热管理系统,可以提高导热性降低系统能耗,优点众多,是基于PCM的电池热管理系统未来发展的主流趋势。热管具有良好的导热性、形状灵活,被广泛应用在基于热管的电池冷却系统。但是热管的实施存在诸多困难,热管元件自身容量小、接触面积小、系统结构复杂、存在易泄漏的风险,成本较高、技术复杂等都成为限制其发展的因素。热管冷却技术在应用上可以结合PCM,构成热管耦合PCM电池冷却热管理系统。TEC冷却系统具有无内部化学反应、无噪音、运行可靠、运行寿命更长、不排放有害气体等优点,但在应用过程中,其低效率和需要外界电力能源帮助的特点,限制了它在商业应用中的使用。同时,因为TEC与电池之间有效接触面积很小,造成电池内部温度的不均匀,导致电池内部的温差变大。为克服这些问题,可以在TEC之间插入高导电性材料。

3 结论

对近年来国内外的电池热管理领域研究进行了详细讨论,综述了传统型电池热管理系统和新型电池热管理系统。传统型电池热管理细分为空气冷却系统、液体冷却系统、空调直接冷却系统,新型电池冷却系统细分为基于PCM的冷却系统、基于热管的冷却系统、基于热电元件的冷却系统。由此,得出几点结论并提出未来发展方向:

1)空气冷却系统设计简单,适用于多种电池形式,使用过程安全可靠,但并不适合所有的电动汽车,实际应用中应根据电动汽车的工作环境和工作内容合理选择适宜的冷却方式,还应考虑如何采用有效方式增大对流面积和对流换热系数,提高对流换热效率。液体冷却系统和空调直接冷却系统这两种传统热管理方式,在未来发展中可考虑采用自动控制系统根据实时需要对液体流量和制冷剂流量进行控制,以降低能耗、提高效率、降低成本。

2)新技术的发展更需要贴合实际,提高电池热管理系统的稳定性,着重解决现有新技术仍然存在的问题。增大PCM导热系数,寻找合适的封装方法,提高PCM的循环稳定性,将PCM与热管耦合形成一个完整的热量传递循环系统,避免相变材料无法得到充分利用。在电子元件中插入高导电性材料,合理设计TEC与电池的接触面积,克服电池内部温度不均匀造成的换热较差的问题。

3)未来的发展方向是设计一种更可靠、更安全、能耗更低的电池热管理系统,以可控和稳定的方式对电池进行冷却。随着对电动汽车电池的要求越来越高,电池的能量密度也会逐渐增加。电动汽车实际用途、工作环境、不同系统的性能、经济特性等因素对未来电池热管理系统的发展更加重要。根据实际情况,可将相应BTMS开发成多个子热管理系统的集成,综合多种系统的特点,更好地将其推广到实际应用。