冷轧损失力矩模型研究

2019-11-02项明武王志军

项明武 王志军

力矩是冷轧生产过程中最重要的参数之一。了解力矩各参数的影响规律,并准确预报冷轧的电机力矩,对制定合理的轧制规程,保障设备安全并充分发挥设备能力有积极的意义[1,2]。稳定轧制运行过程中,力矩由有效力矩(轧制力矩)和非有效力矩(损失力矩)构成。有效力矩计算方案比较成熟和准确[3],非有效力矩在现场中基本被忽略,一般估计为有效力矩或者额定力矩的一定比例[4]。在实际生产中,工艺参数如轧制速度、轧制力等发生变化,非有效力矩其实也是有一定变化规律的,因此这种假设严重限制了力矩模型的准确性[2]。

为此,本文建立了一种基于现场数据的损失力矩计算模型,克服了损失力矩精度无法保证的缺点。基于此方案的力矩模型在江西某冷轧线的实测数据中得到了验证。

1.损失力矩理论模型

冷轧过程主电机力矩由以下五部分构成[4]:

且损失力矩构成如下:

式中:Mm为主电机力矩;M为轧制力矩,用于使轧件发生塑性变形所需的力矩;i表示传动效率;Mf1为克服轧制时发生的轧辊轴承附加摩擦力矩;Mf2为克服轧制时发生的传动机构附加摩擦力矩;Mk为空转力矩,即克服空转时的摩擦力矩;Md为动力矩,即在轧制加减速阶段克服惯性力额外所需的力矩;ML为损失力矩,为轧辊轴承及传动机构的附加摩擦力矩与空转力矩之和,它表示非有效力矩。

以二辊轧机(4个轴承)为例,轧辊轴承附加力矩为:

式中:P为作用在轴承上的负荷,即轧制力;d1表示轧辊辊颈的直径;μ1表示轧辊轴承的摩擦系数。

传动机构摩擦力矩为:

式中:η1表示传动机构的效率;

空转力矩计算比较复杂,一般范围在电机额定转矩的3%~6%。

由理论模型可知,损失力矩各分项计算参数有一些不明确的地方,包括摩擦系数,传动机构效率等。因此无法保证现场力矩计算的精度。

2.损失力矩试验过程与数据处理

2.1 现场热辊试验

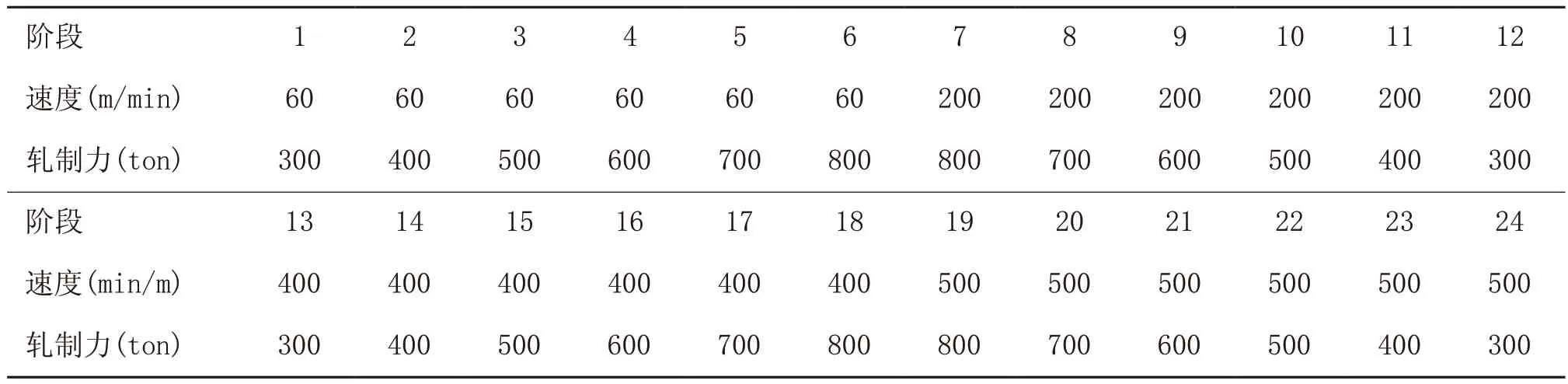

在某冷轧厂可逆轧机上进行热辊实验,方案见表1。

表1 损失力矩实验方案

在轧辊标定完成后,首先进行10分钟基础热辊操作,如阶段1所示,保持轧辊线速度为60m/min,轧制力为300ton。阶段2到24每个阶段历时25s,轧辊线速度和轧制力如表1所示,其中保证稳定运行达到20s,过渡控制在5s以内。整个实验流程共约20分钟。实验过程轧制力变化范围是300ton到800ton,轧制力速度变化范围是60m/min到500m/min。

2.2 数据采集与处理

通过计算机采集轧制力,轧辊线速度,力矩。采集周期为1s。当最近连续15组数据的最大速度与最小速度之差在2m/min以内,且最大轧制力与最小轧制力之差在20ton以内,然后把这15组的速度,轧制力,力矩各取平均值,保存到数据库中。

这种方案能保证各个阶段正好采集到一组最合适的数据。

3.损失力矩经验模型建立

3.1 广义加性模型

广义加性模型(Generalized Additive Model, GAM)由Hastie和Tibshirani在加性模型基础上发展而来,其主要特征在于引入了一个“连接函数”,它与协变量之间建立了关系[5]。

其数学表达式如下:

式中,g(·)为连接函数;a为截距;μ为因变量Y的条件期望;X为自变量;f(·)为单变量函数,且必须是光滑函数;p为自变量个数。

可知,因变量的期望关于自变量是可加的,也就是说它是由各自变量单独相关的光滑函数线性组合而成。显然,广义加性模型易于解释各自变量对因变量的影响关系,其结构简单,且能有效处理理论上并不完善的一些规律函数,因此在各学科均得到一定的应用[5]。

3.2 损失力矩经验模型

由损失力矩理论模型可知,针对具体的某个轧机,损失力矩主要与轧制力和转速相关,采用广义加性模型表示,可知截距为0,且数学表达式如下:

约束条件是:

式中:f1表示转速单变量函数;f2表示轧制力单变量函数;ω是转速,与轧辊线速度和辊径相关;P表示轧制力;

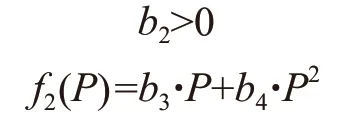

经过探索,具体构建的单变量函数分别如下:

约束条件为:

约束条件为:

式中:b0、b1、b2、b3、b4为模型系数。

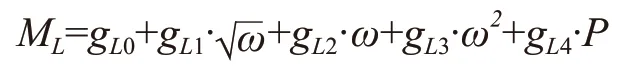

另外在现场应用较为广泛的日立模型[6]如下,作为对照模型1:

式中:gL0、gL1、gL2、gL3、gL4为模型系数。

基于文献[2]的功率损失模型,其对应的损失力矩模型为对照模型2:

式中:c0、c1、c2为模型系数。

3.3 拟合与结果分析

针对本文建立的数学模型、对照模型1、对照模型2进行拟合,拟合方案采用Levenberg-Marquardt方法[7](见表2)。

表2 各模型系数的拟合结果

上表可知,对照模型2的建立可能存在不合理之处,在未严格限制参数范围的条件下,拟合过程无法收敛。本文模型和对照模型1都取得了非常好的拟合结果。且本文建立的模型可决系数更好。

以工作辊直径为280mm为例,根据本文模型与对照模型1的损失力矩和速度、轧制力关系见图1所示。

图1 两种模型方案的损失力矩

上图分析可知:本文建立的模型损失力矩对轧制力和速度都是单调递增,符合现场实际。对照模型1在热辊测试的数据范围内(主要是速度60m/min-500m/min)规律与本文建立的模型一致。但是离开测试数据范围,其预报明显不符合实际,说明对照模型1的外延性很差。其主要原因在于,对照模型1速度对损失力矩的影响关系是个简单的多次曲线,计算过程中,在速度较大的时候,速度对损失力矩分项值变为负数,为此非常不符合实际工况。本文的模型基于广义加性模型建模,探索出的一套损失力矩模型除了计算精度很高以外,还具备优秀的外延性。

4.结论

1)建立了一种基于广义加性模型的损失力矩影响模型。

2)模型分析可知损失力矩与轧制速度和轧制力相关,且轧制速度对损失力矩影响较大。

3)开发的损失力矩模型应用于江西某冷轧机组中,通过具体算例验证其具备较高的精度,计算偏差在5%以内,满足在线控制的要求。