发动机气缸壁铸铁防护涂层的制备及耐蚀性研究

2019-11-02魏秋兰廖发良姜超平

魏秋兰,廖发良,姜超平

(1.陕西交通职业技术学院汽车工程学院,陕西 西安 710018;2.长安大学材料科学与工程学院,陕西 西安 710061)

在机械制造领域,铸铁以其低廉的价格和良好的耐磨性能得到了广泛的应用,如高铬铸铁以其较高的抗磨性能用作抛丸清理机室体衬板和抛丸器叶片材料,灰口铸铁以其良好的减磨、吸震等性能用作机床床身、齿轮箱、发动机气缸体等零件材料[1]。随着材料科学的不断发展和相关制造技术的进步,机械零件的选材范围越来越广,越来越多的材料用于零件制造。然而,有些材料很难同时兼顾服役环境对材料低成本、高耐磨性能的要求,比如为了适应汽车发动机轻量化的要求,采用铝合金代替灰铸铁制造发动机缸体。由于机械零件的磨损、腐蚀、断裂等失效大都源自于其表面[2],为此,零件表面技术就成了解决这些问题的最佳选择,典型的应用就是在铝合金气缸体内壁表面制备低成本的铸铁耐磨涂层[3]。

目前,铸铁涂层的制备主要采用等离子喷涂技术[4-5]。等离子喷涂技术以其高的涂层制备效率、低的制备成本、广泛的材料选择等优点成为各种涂层制备的首选方法。研究表明[6-7],等离子喷涂铸铁涂层也具有良好的耐磨性能。然而,在发动机气缸服役过程中燃料中的硫会产生酸性的腐蚀介质,所以要求该铸铁涂层在耐磨的同时还应耐腐蚀。大量研究表明[8-11],等离子喷涂涂层呈现典型的层状多孔结构。涂层中的孔隙一方面可以储存润滑介质而起到减摩的作用,另一方面涂层中的贯穿孔可能成为腐蚀介质的通道而造成基材(零件)的腐蚀。为此,适当调控涂层的微观结构,尤其是孔隙结构,对于改善涂层的耐蚀性能尤为重要。热喷涂涂层中孔隙的产生主要与熔融粒子冷却凝固后所形成的扁平粒子间的错位搭接以及喷涂过程中气体的卷入有关[12-13]。扁平粒子的错位搭接造成的气孔主要是由于熔融粒子不充分铺展造成的,因此可以通过调控喷涂参数促进熔融粒子的铺展来减少甚至消除这类孔隙。

热喷涂工艺参数,如等离子弧功率、喷涂距离、粉末颗粒尺寸、送粉气体、基体表面状态等[14-16]都会对涂层微观结构产生影响,进而影响涂层性能。在对众多喷涂参数的调控方法中,控制喷涂距离是最经济、最方便的调控涂层微观结构的手段。因此,本研究通过对喷涂距离的调整以期改变涂层微观结构和耐蚀性能,研究喷涂距离对等离子喷涂铸铁涂层微观结构和耐蚀性能的影响,阐明涂层微观结构随喷涂距离的演变规律,揭示涂层微观结构变化对其耐蚀性的影响机理,从而为拓展等离子喷涂铸铁涂层的应用范围奠定基础。

1 试验过程

1.1 试验材料和涂层制备

喷涂材料采用水雾化铁合金粉末,其成分为3.68%C,1.68%Si,4.02%Al,0.97%Mn,0.31%Cr,0.21%Ni,0.004%S,余量为Fe。该粉末呈现近球状(见图1),其直径范围为20~75 μm。基体材料选用直径为20 mm、厚4 mm的45钢圆片。

图1 喷涂粉末形貌照片

利用商用GP-8大气等离子喷涂系统制备涂层。在喷涂前,基体表面先进行喷砂净化及粗化处理,使基体表面粗糙度Ra达到约3.8 μm。粉末利用ZB-80F双桶送粉器以外送粉的形式送入等离子焰流中。喷涂用主气为氩气,次气为氢气,送粉气为氮气。试验用喷涂参数见表1。

表1 等离子喷涂参数

1.2 涂层微观结构和性能表征

涂层断裂面及抛光断面的微观结构采用S-4800场发射扫描电子显微镜(FESEM)观察。涂层孔隙率以随机选取的10张抛光断面照片为样本,采用图像法测定。分别以0.5 mol/L H2SO4溶液和3.5% NaCl溶液为腐蚀介质,利用电化学极化法测定各试样在两种介质中的电化学极化曲线,以此评定试样的耐蚀性能。电化学极化测试采用CHI660三电极系统,其中试样(涂层)为工作电极,饱和甘汞为参比电极,铂片为对电极。

2 结果及分析

2.1 喷涂距离对涂层微观结构的影响

为了研究喷涂距离对涂层微观结构的影响,利用FESEM观察了两种不同喷涂距离制备的涂层的断裂截面(见图2)。不难发现,两个涂层都呈现出典型的层状结构特征,即含有较多的孔隙(三维孔隙)和扁平粒子(Splat)层间未结合区域(层间二维孔隙)。图2中,箭头B为涂层中孔隙;箭头A所指表面处于层间二维缝隙的位置。研究[9,11-12,14]表明,等离子喷涂涂层为多孔层状结构,且含有较多的孔隙、扁平粒子层间二维孔隙和垂直于扁平粒子表面的垂直裂纹。然而本研究涂层中没有发现明显的垂直裂纹。一般认为,涂层中的垂直裂纹是由于扁平粒子在凝固冷却过程中产生的热应力得不到有效释放而产生的。尤其对于陶瓷涂层,其塑性较差,应力无法通过材料的塑性变形而释放,所以会产生大量的垂直裂纹。而本研究涂层材料为铁基合金,其良好的塑性使得扁平粒子在冷却过程中产生的应力通过塑性变形获得释放,所以不会产生明显的裂纹。

图2 不同喷涂距离制备的涂层的断裂截面SEM照片

图2中箭头A是未结合区域的粒子在涂层断裂过程中相互脱开所露出的未结合表面。对比图2c和图2d,发现C2较C1含有更多、更大的孔隙和粒子间未结合区域。这些说明涂层C2制备过程中熔融粒子的铺展不够充分,并且粒子在沉积过程中其结合界面温度较低。由于涂层C2制备时的喷涂距离较C1更大,一方面导致到达基体表面时粒子温度较低[17,18],另一方面等离子射流在离喷枪出口100 mm距离处处于更低的温度,导致其对基体表面的加热作用更小。这些说明短喷涂距离条件下,碰撞粒子的温度以及基体表面的实际温度都比长喷涂距离的要高一些。

已有的数值计算结果(见图3)表明[19],粒子沉积过程中,其底面温度先以极快的速度降低到一个较小临界温度Tbmin,然后再缓慢降低;而基体表面的温度先快速增加到峰值Tsmax,然后再缓慢降低。同时,任意时刻的粒子底面温度和基体表面温度都随着初始基体温度的增加而增加。从图4可以看出,Tbmin和Tsmax都随初始基体温度的增加而线性增加。

图3 铸铁粒子底面温度和基体表面温度随时间的变化[19]

研究表明,涂层粒子-基体间的结合质量主要取决于其界面温度[20-21],而喷涂粒子-基体间的界面温度Ti可表达为[20]

式中:kp为粒子材料的热导率;ρp为粒子材料的密度;Cpp为粒子材料的比热容;ksub为基体材料的热导率;ρsub为基体材料的密度;Cpsub为基体材料的比热容。

对于本研究,粒子和基体材料相同,所以β=1,界面温度Ti=(Tp+Tsub)/2。因此,随喷涂距离的增大,碰撞粒子的表面温度和基体表面温度都降低,其对应的粒子间界面温度也降低,从而导致粒子间结合变差。

图4 铸铁粒子底面临界温度和基体表面峰值温度随初始基体温度的变化

在长喷涂距离条件下,较低的碰撞熔融粒子温度和较低的沉积温度(粒子沉积时基体表面的温度)也导致熔融粒子的扁平化铺展不够充分,从而很容易形成孔隙。为了获得涂层孔隙结构信息,对涂层断面磨平并进行抛光处理,利用FESEM观察了其抛光断面(见图5)。经统计并计算可知,C1涂层中的孔隙最大直径为5.6~55.6 μm,1 μm2面积上孔隙数量约为6个;而C2涂层中的孔隙最大直径为11.1~77.8 μm,1 μm2面积上孔隙数量约为8个。显而易见,涂层C2的孔隙尺寸和数量均比C1大。分析图像可知,涂层C1和C2的孔隙率分别为(1.53±0.48)%和(3.34±0.79)%。

图5 涂层C1和C2的抛光断面SEM照片

需要指出的是,抛光断面照片中看到的孔隙主要是涂层形成过程中的三维孔隙,而二维孔隙(粒子层间未结合区域)由于其在垂直于粒子表面方向的尺寸多为亚微米级[9],所以很难发现。所以上述计算的孔隙尺寸、孔隙数量、孔隙率等数值比实际数值都小。

2.2 喷涂距离对涂层耐蚀性能的影响

为了考证涂层在酸性大气和海洋性气候中的耐腐蚀性能,分别以0.5 mol/L H2SO4溶液、3.5% NaCl溶液为腐蚀介质,研究两种涂层试样在不同腐蚀介质中的电化学腐蚀行为。图6示出了涂层在两种腐蚀介质中的电化学极化曲线。很显然,在两种溶液中两种涂层的阳极极化曲线上均出现了钝化区域,由于涂层材料当中含有Cr,Al等元素,尤其Al元素含量较高,在腐蚀介质中容易形成钝化膜。表2列出了涂层在不同介质中的电化学腐蚀参数。在两种溶液中,C2涂层的腐蚀电流密度(icorr)均高于C1涂层,并且极化电阻(RP)也比C1低,说明C2涂层在两种腐蚀介质中的腐蚀速率都比C1涂层高。同时还发现,在两种溶液中C2涂层的腐蚀电位(Ecorr)均比C1涂层的腐蚀电位更负,这说明C2涂层比C1涂层更容易被腐蚀。以上分析说明在两种溶液中C1涂层比C2涂层耐腐蚀。

图6 铸铁涂层在不同腐蚀介质中的电化学腐蚀极化曲线

腐蚀介质试样icorr/A·cm-2Ecorr/VRP/Ω·cm2H2SO4溶液C15.727×10-3-0.4483 153.6C26.537×10-3-0.4582 663.6NaCl溶液C12.553×10-4-1.0883 584.0C26.159×10-4-1.0983 341.9

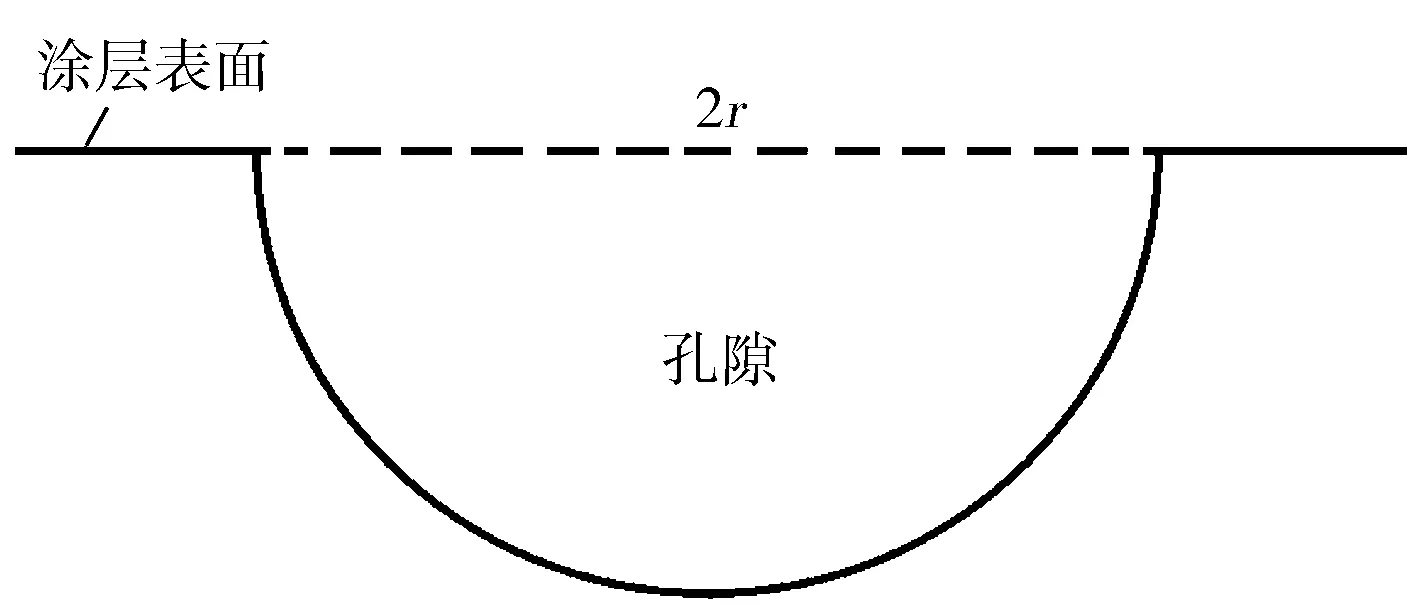

一般认为,涂层的耐蚀性不仅与涂层材料的相成分有关,还可能与涂层的微观结构有关。从两种喷涂距离下制备涂层的XRD图谱(见图7)可知,涂层的相结构并未随喷涂距离的变化出现明显的差异。这说明涂层材料的相结构对涂层耐蚀性能不会产生显著影响,而涂层的微观结构可能是涂层耐蚀性的主要影响因素。由前所述,C1涂层比C2涂层更加致密,其孔隙率不到C2涂层的一半。因此,在腐蚀溶液中C2涂层与腐蚀介质的接触表面积实际上包含空洞内表面(见图8)。对于不含孔隙的涂层而言,其腐蚀界面为涂层表面,为一平面;然而对于含有孔隙的涂层,其腐蚀界面为无孔部分的涂层表面和孔隙内表面,即图8中实线部分,该反应界面不是一完整平面,而是平面与曲面的组合。很明显,含有孔隙的涂层在腐蚀介质中的腐蚀反应界面比不含孔隙涂层的大,且孔隙率越高,腐蚀反应界面越大。假设涂层中孔隙为半球形,半径为r,则每增加一个孔隙,其实际腐蚀反应面积就会增加πr2(πr2=半球体球面面积2πr2-半球体截面面积πr2)。实际腐蚀反应界面的增大导致C2涂层在腐蚀介质中原电池的数量更多,耐蚀性因而更差。

图7 涂层XRD图谱

图8 涂层腐蚀反应界面示意

对比涂层在不同介质中的极化曲线和电化学极化参数,发现对于任一种涂层,其在H2SO4溶液中的腐蚀电流密度均比其在NaCl溶液中的腐蚀电流密度高约一个数量级,并且相应的极化电阻也较低,说明该涂层在NaCl溶液中比在H2SO4溶液中更耐腐蚀。

3 结论

a) 两种喷涂距离条件下制备的铸铁涂层均呈现层状多孔结构;较70 mm喷涂距离制备的涂层(C1),100 mm喷涂距离制备的涂层(C2)中含有较大、较多的孔隙和较多的粒子层间间隙;C1涂层和C2涂层的孔隙率分别为(1.53±0.48)%和(3.34±0.79)%;

b) 两种涂层在H2SO4溶液和NaCl溶液中,C1涂层和C2涂层的极化曲线上均产生钝化反应,C1涂层的腐蚀电流密度均低于C2涂层,而其腐蚀电位均正于C2涂层,说明C1涂层的耐蚀性优于C2涂层;

c) C2涂层较差的耐蚀性归因于其较高的孔隙率,其较高的孔隙增加了腐蚀反应的有效面积,导致电化学反应的原电池数量增加,从而其腐蚀速率增大,耐蚀性变差。