敷缆管井质量可靠性探索

2019-11-01肖显云黄大勇肖磊

肖显云,黄大勇,肖磊

中国石油新疆油田分公司准东采油厂 (新疆 阜康 831511)

0 引言

中国的质量可靠性工程体系最早由钱学森等老一辈科学家在军工行业提出并建立,在石油行业的起步相对较晚。石油行业生产活动具有高投入、高风险、长流程的特点,开发过程中任何一个节点的可靠性缺失均可能造成巨大损失[1]。20世纪80年代,在老一辈石油人的推动下,质量可靠性技术在石油行业得到应用并飞速发展,形成了石油产品的可靠性标准体系,行业内各学科的可靠性工程技术研究也随之开展[2]。

随着石油行业的发展和相关法规的健全,对石油产品的可靠性要求也必将更加严格,只有不断提升质量,才能降低事故发生率,保障油气资源开发,守护国家的能源安全。

1 概况

在石油行业质量可靠性技术全面发展的大背景下[2],2017年10月,无杆泵采油平台示范区在中国石油新疆油田分公司准东采油厂建设完成,主体采用敷缆管、无杆泵、井站集成控制工艺。其工艺的成功应用,为油井开发方式的选择提供了一套系统的解决方案,有效缓解了许多长期困扰油田的难题,包括征地难、管杆偏磨、潜油电缆保护等问题,降低了现场管理难度和安全环保风险,使机械采油技术的发展跨入了一个新的里程碑。随着油田的智能化程度的逐渐增加,运行成本逐渐降低,开发效益也逐渐提高[3]。这些新技术在变革油田开发模式的同时,也向油田的日常生产管理提出了挑战。如何应用好这项新工艺,管理好这些敷缆管井,保证这些井持续、稳定的为油田带来效益是需要解决的问题。此外,敷缆管井的可靠性研究还具有更深层次的意义,作为一种新型的油田开发模式,构成其主体的3种工艺:敷缆管、无杆泵、井站一体化集中控制技术,是今后石油行业一种新的发展趋势。开展敷缆管井可靠性研究,不仅能够保证油田的稳产,也能够促进新工艺的长足发展和进步,更好地凸显新技术对生产力发展的积极作用。

敷缆管,玻璃钢敷缆复合连续油管的简称,采用多层玻璃钢非黏结结构,动力缆、信号缆、辅热缆敷设于管材中,替代常规的N80钢管,用于输送井筒内流体。敷缆管井则是将敷缆管、电潜柱塞泵与电潜螺杆泵、集中控制节能技术三者高度集成统一,实现了井站一体化管理,达到节能提效、减少管理难度、降低安全环保风险的目的。

2 问题的提出

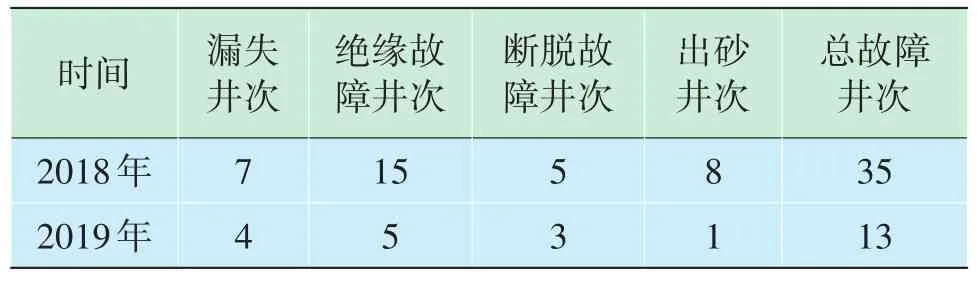

2018—2019年,敷缆管井故障频发,详细故障原因见表1。

表1 2018—2019年年敷缆管井故障分析

据不完全统计,2018—2019年上半年因井下故障实施检泵作业48井次,共造成直接经济损失320万元,影响原油产量6 000 t。产量对于油气田企业的重要性是不言而喻的,它是油田生产经营状况的主要指标之一。而敷缆管井生产的输出品正是原油,提高其质量可靠性与企业的发展息息相关。因此,研究敷缆管井的质量可靠性对于油田的发展及技术的进步具有积极的意义。

2.1 可靠性分析

因石油行业的特殊性,油井井下故障只能通过修井作业才能实现,期间不仅额外产生修井费用,且影响产量。从可靠性的维修性、测试性、保障性3个方面对敷缆管井的现场应用情况进行分析,以便采取针对性措施。

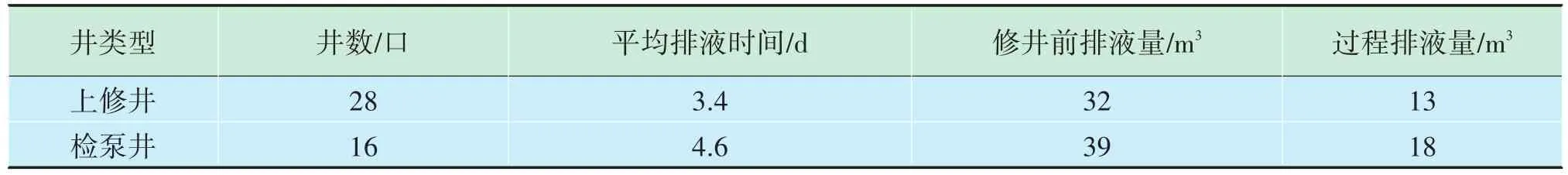

1)维修性指产品要具有易于修理的性能。敷缆管井的修井时间仅为24 h,与常规小修检泵作业时间的48 h相比要高效很多。但在实际应用过程中,这一优势却大打折扣。究其原因,敷缆管材质具有特殊性,其抗内压强度为25 MPa,抗外压强度仅为8 MPa,耐温强度为85℃,采用常规的小修工序易造成超压,使管材损坏,只能采用在修井作业前排液的方式来平衡井底压力,保证修井过程中不出现溢流导致的环境污染。实际进行排液作业后,因单井生产情况的不同,其排液时间也存在较大差异,统计2019年上半年小修作业28井次中排液时间,最长38天,最短0天,详情见表2。

从统计情况可以看出:排液时间是影响维修性的主要因素。通过多口井同时排液,优化施工顺序可以将排液时间对维修性的影响降到最低;此外,利用可控不压井技术也可以降低施工难度,减少排液时间。今后,还将开展井下油气分离器的研究,进一步降低排液难度,提高其维修性。

表2 排液时间及排液量统计

在管柱上提完后,一些复杂情况也会造成施工过程无法继续,增加施工难度。如发现出砂、断脱等问题后不得不将敷缆管作业车改为常规修井车进行作业,问题处理完毕后再上敷缆管作业车下放管柱,使得施工难度增大,施工时间延长。

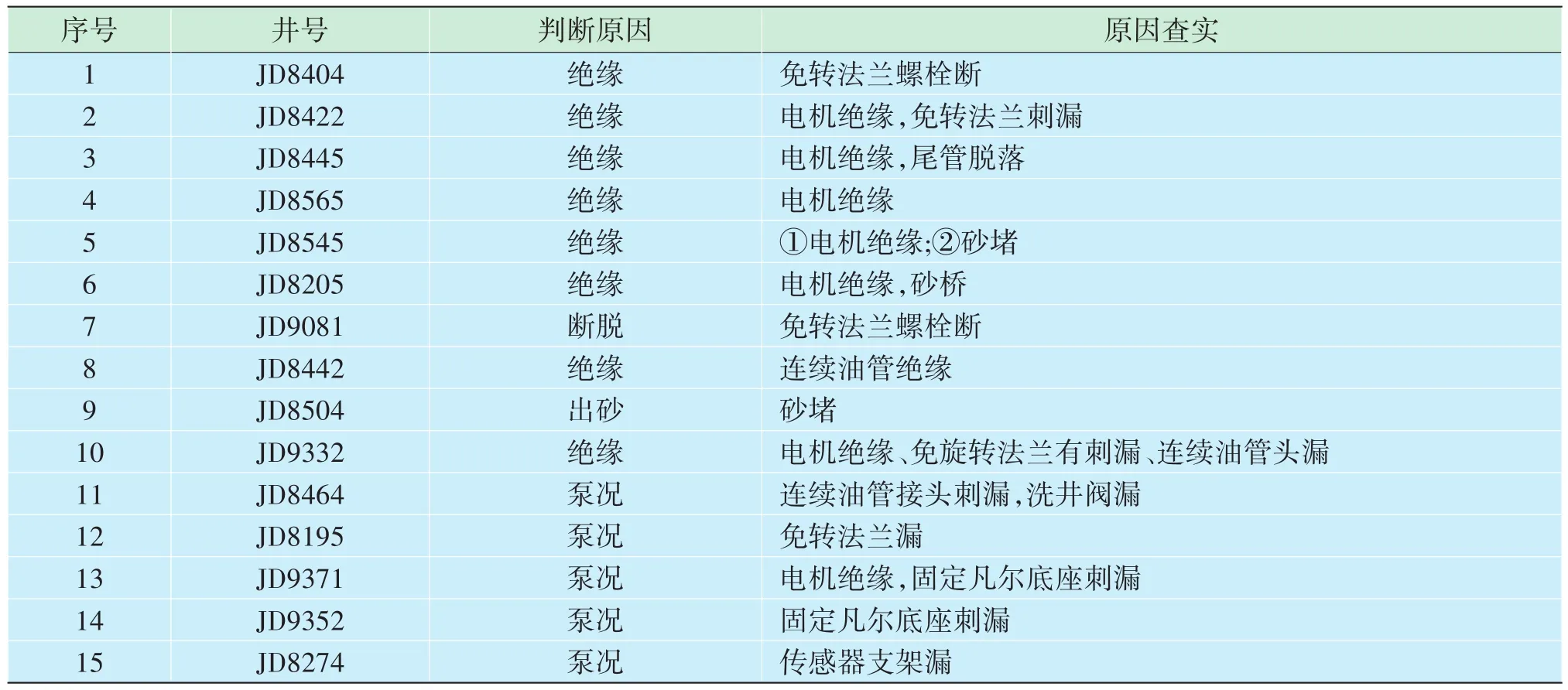

2)测试性指在维修过程中能够快速进行故障定位、诊断。敷缆管井集成了3种行业内较先进的工艺技术,这种组合模式一改传统油田开发模式,智能化程度更好,对现场管理人员的要求也更高,3种工艺相互交叉使得对故障的判断加难度更大。分析2019年15口检泵井的故障原因,详见下表3。

表3 2019上半年检泵井故障原因分析

从表3可以看出,有些井的故障情况是多种原因交叉形成的。这给故障分析带来了难度,如何判定故障原因,如何厘清多条故障间的主次因果关系,这些都是现场生产中需要考虑的问题。如:一口井同时发现电机绝缘和出砂现象,通过分析认为,出砂在前,造成泵筒堵塞;电机长期堵转,电流过高损坏电缆绝缘层。因此将其主要故障原因界定为出砂。

再对故障原因进行细化分类,由高—低分别为:绝缘故障、传感器支架漏失、地层出砂影响、免旋转法兰漏失。将责任落实到实处,又可细分为:电机绝缘故障、敷缆管绝缘故障、传感器支架焊接不严、地层出砂严重、免转法兰焊接不严等。比如故障率最高的电机绝缘故障,通过检测,发现其主要原因有两种:运输过程中的损坏以及出厂时焊接工艺不完善造成的。而对于地层出砂严重的井,则需要在投产时加强防砂工艺。通过落实责任逐步提高故障诊断水平,也更利于故障的处理。

3)保障性指在维修诊断的过程中能够提供足够多的资源、备件、维修人员、维修设备、维修设施等。敷缆管是代替普通N80油管的一种连续、可卷曲的非金属管,根据每口井的井深数据提前制造,一旦某根敷缆管发生损坏,现场并不具备维修的设备条件,此时若无备用的管材,将无法继续进行修井作业,耽误工期。而且,关井待料、空井筒封井也增加了后续工作的难度和风险。在现场应用过程中,曾出现敷缆管损坏无备货的情况2次,影响工期10天。此外,排液罐不足、施工车辆调配不及时、工序间协调不当也是造成修井进度缓慢,影响保障性的一个主要原因。

2.2 问题分析

通过上述分析,结合全面质量管理的相关知识,敷缆管井的质量管理存在以下问题:①敷缆管井的故障率高,主要在设计、制造、运输等方面存在缺陷;②敷缆管井采用新工艺较多,可借鉴成熟经验较少,尚未建立完善的质量管理体系[4];③敷缆管井修井配套技术仍需完善,其可靠性通过标准化能够得到提高[5-6]。

3 问题的处理

经过对敷缆管井生产管理过程的分析,提出了“提高敷缆管井可靠性”的质量目标,采取以下措施。

1)强化前期设计论证,提高工艺适应性。敷缆管井采用的电潜柱塞泵工艺没有应用于稠油井的案例,在小规模应用成功后并未深入论证,问题暴露不充分,规模应用后故障率较高,吸取其经验,在后续的修井过程中逐步纠正设计隐患[7]。具体措施:对地层出砂严重,采用树脂砂、纤维防砂的工艺;对电缆焊接不牢,更换效果更好的电焊机;对传感器支架漏,使用保护焊工艺;对螺栓强度不足,更换强度更好的材质;对油管接头强度差,在接头处增加内衬;对传感器腐蚀,更换防腐材料。通过这些措施来保证敷缆管井在投产中不再出现类似问题。

2)形成规范化的管理流程。①建立完善无杆泵、敷缆管的使用规范,以及敷缆管井的修井操作规程。结合现场应用实例,将敷缆管井的修井过程同连续油管作业及电潜离心泵维护作业相对比,根据工艺的普适性及特殊性,制定完成《潜油电动柱塞泵使用规范》、《玻璃钢敷缆复合连续油管起下作业规程》、《玻璃钢敷缆复合连续油管修井井控补充条款》,并形成相应的管理规定。经现场多次验证后予以发布、遵照执行,实现了敷缆管井日常管理、修井作业的标准化、规范化。②改进打捞工具、完善敷缆管冲砂管柱。实施改进前,一些砂卡、断脱井的处理流程是:使用敷缆管作业车上提管柱,发现问题后搬家,上常规修井车,处理问题,搬家,上敷缆管作业车下放管柱。多出两次搬家,大大的增加了施工难度及施工周期。实施改进后,单井至少节省施工周期1天,施工难度也大大减轻,敷缆管井的可靠性得到了较大提升。

3)加强施工及后勤保障。敷缆管井修井在国内尚属首例,其作业人员来自于小修、连续油管行业,通过对规范、规程、管理规定的培训学习,使人员补完相应知识,提高其施工水平,杜绝安全及环保事件。同时督促施工单位在修井过程中完善其后勤保障能力,包括配套车辆、排液罐、备件等的准备,保证施工作业的连续性。

4)形成独属的故障判断及排除方法。对比敷缆管井与抽油机井的工艺差异,对原有的油井故障判断方法进行改进,形成了独属于敷缆管井的故障判断及排除流程,并在今后的现场管理中逐步完善该方法。

5)加强主体责任落实。通过对故障井的原因进行深入细分,对涉及的主体责任进行落实,形成相应的管理制度。督促各责任主体对工艺、对管理进行整改,举一反三,杜绝了类似问题再发生。

4 结束语

中国系统工程理论与应用研究的创导人钱学森提出:可靠性是设计出来的,生产出来的,管理出来的。在敷缆管井一年半的应用过程中,应用质量可靠性工程技术,不断地完善、补完这种新工艺的质量管理体系,提高敷缆管井的可靠性,保证了油田的稳产,促进了新技术的发展。