混合定子铁心再制造电机空载磁密规律

2019-10-31宋守许许可鲍晓华

宋守许 许可 鲍晓华

摘要:将原电机中的定子硅钢片与非晶合金片混合叠压形成混合定子铁心。在定子混合材料磁导率分析的基础上对再制造电机空载磁密的z向规律和xy面规律进行仿真研究。结果表明:定子非晶段和硅钢段z向上对应点的磁密波形趋势相同,非晶段磁密幅值小于硅钢段磁密幅值;齿顶和齿根磁密幅值较大处,非晶合金和硅钢交界处磁密波形会产生异变;非晶段和硅钢段的齿中、轭部的磁密波形相同。再制造电机混合定子磁密规律的研究對计算电机损耗、指导混合定子电机设计等具有重要意义。

关键词:再制造;混合叠压;磁密规律;永磁同步电机;混合定子;非晶合金

DoI:10.15938/j.emc.2019.08.012

中图分类号:TM351文献标志码:A 文章编号:1007-449X(2019)08-0096-09

0引言

近年来,新能源汽车行业发展迅速,永磁电机作为新能源汽车的主要驱动元件发挥着重要的作用,据报道以永磁同步电机为主要驱动系统的新能源汽车占有率已达90%。预计到2020年,永磁同步电机年报废量将达到20万台,如果对这些电机进行再制造,不仅可以节约能源资源,也可保护环境。

永磁同步电机主要零部件包含机壳、端盖、定转子、绕组等。在电机运行过程中电机各模块受电磁、温度、振动等不同影响,各模块的原始性能参数会发生不同程度的变化,如果仅对零部件简单处理,而不对零部件的绝缘老化、部件应力变化等问题进行深入研究分析,将很难使再制造电机性能达到或超越原电机性能。Erwin等运用LCA评价方式对汽车发电机的再制造性进行了评价,SahilSahni、AustinBonnett、M Hasanuzzaman等从不同角度研究了绕组重绕对电机效率的影响,Fei w、Isabelle-Hof-man、Ni R等将鼠笼式感应电机再制造成永磁同步电机,并对其进行了分析研究,刘憬奇等将旧水泵电机的定子重新设计成高效定子铁心实现了较好的节能效果和较短的投资回收期,闫晓玲等利用基于最小波包Shannon的方式对再制造电机的转子故障诊断技术展开了研究。目前电机再制造的对象主要是感应电机,方式也多为更换绕组,而关于永磁同步电机再制造的研究还相对较少。

铁基非晶合金具有高磁导、低损耗、低饱和磁通密度的特性。相同情况下其单位损耗仅是硅钢损耗的六分之一,非晶合金在电机中的应用是目前电机设计制造的焦点之一。韩雪岩等研究得出非晶合金可显著降低电机铁耗、提高电机效率,LE公司的研究初步解决了非晶合金定子铁心加工难的问题,中科院Fan、日立Enomoto、罗兹工业大学Dems等已将非晶合金应用于不同类型的电机,日立公司相继研发了功率等级不同的非晶合金轴向磁通永磁电机。对非晶电机的研究主要集中在新电机的设计应用中。

基于永磁同步电机再制造,提出对旧电机进行非破坏性拆解、检测,对可再制造的机壳、轴承、端盖等零件进行再制造留用,将电机定子铁心替换为非晶合金叠片和原定子硅钢片组成混合定子的再制造方法。电机运行时,定转子相对位置的变化及三相电流的周期性变化,使得两种铁磁材料的磁导率不断的变化,在铁磁材料内部形成复杂变化的磁密分布。

1混合叠压定子材料的磁导率分析

1.1新材料性能对比

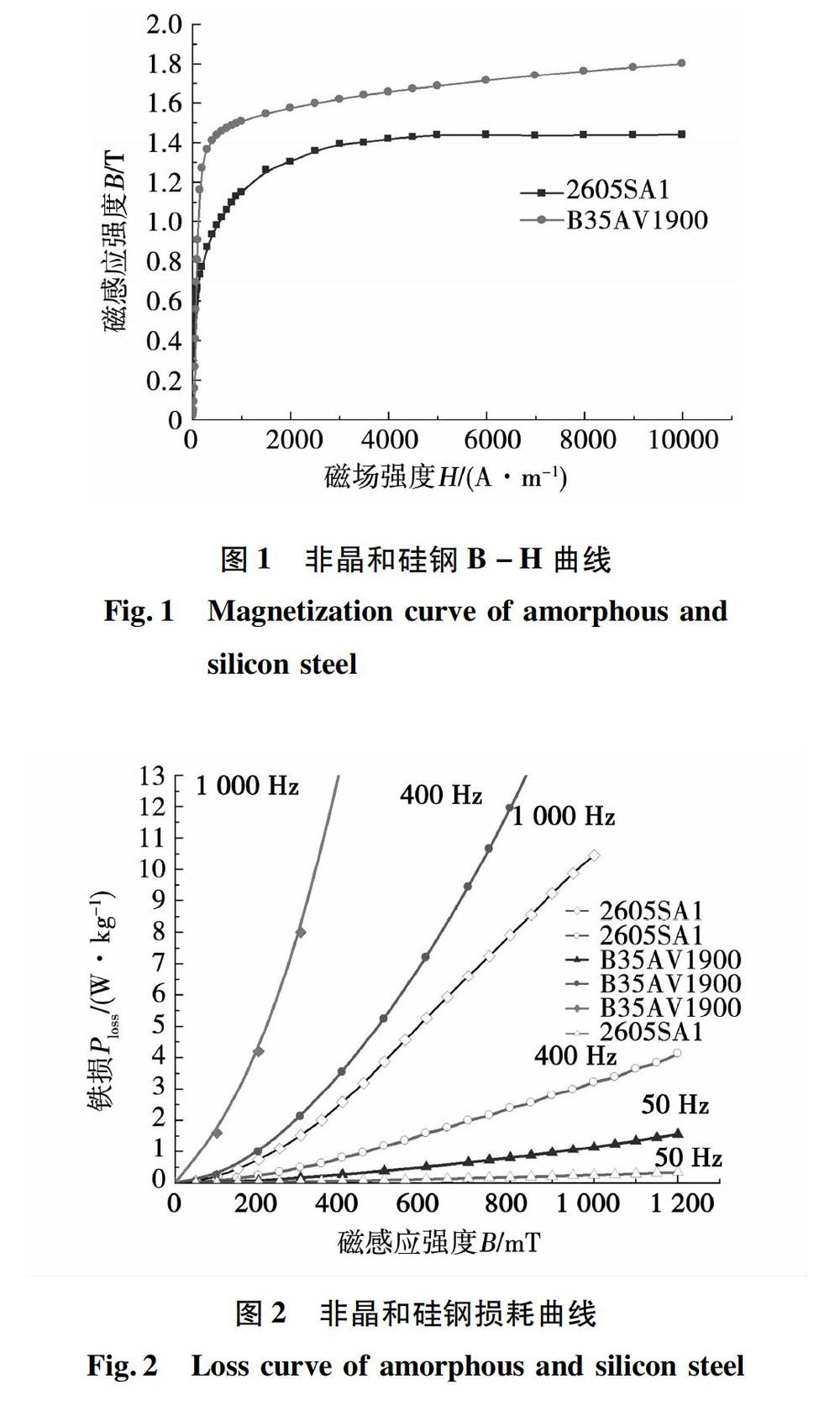

再制造电机采用的硅钢牌号为B35AVl900,非晶合金铁心材料牌号为Metglas2605SAl。利用相关仪器测量得到非晶合金和硅钢的磁性能参数,图1和图2分别为非晶和硅钢材料的B-H曲线和损耗曲线。

由图1、图2可以看出在相同情况下硅钢的导磁性能优于非晶合金;非晶合金具有优异的低损耗特性,相同情况下非晶合金损耗约为硅钢材料损耗的1/6;但非晶合金饱和磁密较低。

1.2混合情况下的磁导分析

混合定子铁心是由非晶合金定子块和硅钢定子块轴向间隔叠压而成,两种铁磁材料磁导率不同。对求解区域的铁磁材料,磁场周期性变化,在一个周

混合定子铁心包括硅钢叠片、非晶合金叠片及叠片问的间隙,其等效磁导率与非晶和硅钢材料的磁性能以及叠片厚度等因素密切相关。利用等效磁路模拟磁通通过混合定子铁心,图(3)、图(4)分别为磁通通过混合定子铁心示意图和等效磁路图。非晶叠片、硅钢叠片以及空气气隙组成并联磁路,在交界处由于两种材料磁性能不同,并且材料磁化率一直处于变化之中,其等效磁导率与其他地方明显不同。Ra为非晶定子的磁阻,Rg为空隙部分的磁阻,RFe为硅钢定子磁阻,其磁阻分别为:

当铁心磁密较小时,非晶和硅钢的磁导率远大于空隙部分的磁导率,磁阻远小于空隙部位的磁阻,正是由于间隙磁阻的存在,非晶段定子和硅钢段定子的磁密在交界处互不干扰。但是当铁心磁密值较大时,空隙部位磁阻减小,磁导率增大,于是空隙部位会对磁路的走向造成影响,且由于硅钢定子和非晶定子的混合叠压使用,会使交界面附近的磁密与其他位置不同。

2电机混合再制造仿真模型的建立

2.1再制造电机定子设计

以某公司内置式永磁同步电机为研究对象,电机槽极配合为8极48槽,再制造电机参数如表l所示,再制造电机的混合定子铁心由硅钢定子段和非晶合金定子段轴向混合叠压组成。硅钢片厚度为0.35mm;非晶合金叠片厚度为0.027mm。

因铁基非晶合金叠片厚度较薄、材料脆硬容易剥落的特性,将硅钢叠片置于定子端部以保护非晶合金定子;为提高旧硅钢片的利用率、提升电机经济性,混合定子铁心中非晶合金叠片段和硅钢叠片段长度比例为1:1,混合定子铁心模型如图5所示。

2.2再制造电机仿真分析模型的建立

再制造混合电机定子z向为两种材料构成,由于两种材料性质的差异,二维仿真模型已无法满足混合铁心电机分析要求,故建立三维有限元模型如图6所示。由电机的对称性,同时为节省计算机资源、减小仿真计算时间,取电机的八分之一(即一对极)作为求解区域,使用Ansoft Maxwell软件建立混合电机模型,采用电流源激励,采用静态网格导入方式实行网格划分,图6和图7分别为仿真模型和网格剖分图。

3混合定子空载磁场分析方法

磁密分布与主、漏磁通的计算、铁心饱和状态、铁耗的分布与求解、气隙磁密的分析优化等密切相关,故混合定子铁心再制造电机磁密分布规律的研究具有重要意义。

转子旋转过程中,非晶材料和硅钢材料的磁畴随转子不断旋转变化。由于非晶和硅钢材料磁性能属性不尽相同,因此表现出来的磁化能力也不同,故而铁心磁密的幅值、波形在不同材料、不同位置处会有差异。根据再制造电机的周期性、對称性,对图8(a)、图8(b)、图8(c)所示的点做对比分析研究再制造电机的磁密分布规律。

将定子铁心分为齿顶区域、齿中区域、齿根区域和轭部区域分别进行分析,分析定子铁心磁密xy平面分布规律时,按照图8(a)所示在定子表面选取Ay-Hy(y=1~6)点;对混合定子铁心磁密z向分布规律径向分析时,按照图8(b)、图8(c)在混合定子铁心上选取z坐标不同,x、Y坐标相同的Xi.j(i,j=0~8)进行分析。

4混合定子铁心空载磁密分布

4.1混合定子铁心xy面磁密规律

在非晶定子段和硅钢定子段中心位置的xy平面选取Ay-Hy(y=1~6)点,计算各点磁密并分析磁密分布规律。非晶定子段和硅钢定子段切向磁密和径向磁密分布如图9所示;由图可知,相比于其他区域,齿顶区域的磁密值更大,且靠近气隙的齿顶4处的磁密值大于齿顶B处,非晶定子和硅钢定子的径向磁密和切向磁密波动较大,齿对称轴两侧点磁密值对称,且对称轴附近点的磁密值大于远离对称轴的点;齿中区域,非晶定子和硅钢定子的切向磁密和径向磁密幅值变化很小,幅值最为稳定,切向磁密幅值在0.1T左右,径向磁密幅值大于1T;齿根区域,径向磁密和切向磁密幅值均在1T左右,幅值变化率约为20%;轭部区域,径向磁密的幅值比切向磁密的幅值小0.5T左右,径向磁密幅值变化率在6%左右,轭部沿x轴方向向外,径向磁密幅值平均值呈线性减小,切向磁密幅值平均值不变。总体而言,相比于其他区域,定子齿根和齿顶区域的磁密幅值较大且变化不稳定。

不同区域内,非晶段和硅钢段磁密幅值变化趋势相同,但硅钢定子的径向磁密和切向磁密均大于对应区域内非晶定子的径向磁密和切向磁密。混合定子铁心xy平面磁密和变化率如表2,由表可知,在齿根区域,硅钢定子径向磁密幅值最大变化率和切向幅值最大变化率均大于非晶定子,而轭部区域则正好相反,硅钢定子径向磁密幅值最大变化率和切向幅值最大变化率均小于非晶定子。

图10为非晶定子段和硅钢定子段中心位置的xy平面内点y2(y=4~H)的径向磁密和切向磁密波形图,由图可知,定子不同区域内非晶定子段和硅钢定子段的径向磁密和切向磁密波形变化规律相近,但不同区域的波形畸变有所区别;由图10(a)、图10(b)可知,在齿顶位置,硅钢定子的径向磁密波形畸变大于对应的非晶定子,其中齿顶a、b的波形畸变最大,而其他位置没有明显区别;由定子铁耗损耗计算公式,并根据定子磁密分布可知定子单位平均损耗沿齿顶、齿中、齿根、轭部方向逐渐减小。

4.2混合电机定子z向磁密规律

对于普通永磁同步电机,电机定转子磁密沿轴向均匀分布,因此仿真计算时可以利用二维模型代替三维模型;而混合定子铁心再制造电机由非晶定子段和硅钢定子段间隔叠压组成,因此z向磁密分布会有所变化。对再制造电机z向磁密分布规律进行分析时,分别在硅钢定子和非晶定子上选取x、y坐标相同,z坐标不同的点,如图8所示。

图11为混合定子铁心xy平面各区域中点径向磁密最大和切向磁密最大值沿z向分布,横坐标表示从硅钢定子中心到非晶定子中心,0~4表示硅钢定子中心位置到硅钢定子与非晶定子交界处,4代表非晶定子段和硅钢定子段的交界面,4~8表示从交界处到非晶定子中心位置。

由图11可知在齿顶区域内,对称轴两侧点的径向磁密最大值沿z轴方向波动较小,而其他点径向磁密z向分布变化较大,并且在齿顶区域非晶定子和硅钢定子的径向磁密最大值没有明显的区别,在交界面4处,径向磁密最大值呈现上“V”或下“V”形变化趋势;在齿中区域,非晶定子段径向磁密值与硅钢定子明显不同,硅钢定子的径向磁密明显更大,但非晶定子段和硅钢定子段径向磁密沿z轴方向基本保持不变;齿根区域内各点切向磁密沿轴向变化规律与齿中区域类似;轭部区域,从0~4处,切向磁密最大值沿轴向慢慢增大,在两种材料交界处达到最大值,而从4~8处切向磁密开始慢慢减小,且切向磁密在交界面4处发生突变,硅钢材料的切向磁密明显大于非晶材料磁密值。

图12(a)、图12(b)分别为齿顶区域A3z(z=1~8)点径向磁密和切向磁密波形图。图12(c)、图12(d)为齿根区域E5-z(z=1~8)点径向磁密和切向磁密波形,z为混合定子铁心z向位置。由图可知,混合定子铁心A3-z(z=1~8)(即齿顶区域)各点径向磁密波形变化趋势相同,磁密波形畸变较大,在波峰区域波形畸变更为严重;对于E5-z(z=1~8)各点(齿根区域),在硅钢定子段和非晶定子段中其切向磁密和径向磁密波形基本相同,但不同z向位置的磁密幅值有所不同;对于齿中区域和轭部区域中各点径向磁密和切向磁密波形变化趋势基本一致,仅磁密幅值不同,由于文章篇幅限制没有放置波形图。

5结论

1)提出了永磁同步电机再制造的方法,即旧电机的机壳、端盖等重新利用,将电机定子铁心替换为由非晶合金叠片和原定子硅钢片混合形成的混合定子铁心。对电机混合定子铁心空载磁密进行了仿真分析,验证了电机定子混合再制造的可行性。

2)非晶段和硅钢段各定子部位磁密波形趋势相同;在同一时刻,定子上磁密较高处,非晶段中对应点的磁密比硅钢段中对应点小0.5T左右;在非晶材料和硅钢材料同时被磁化的情况下,当定子两材料交界面某处磁密幅值较大时,即磁感应强度较大,会对相近位置点的磁密产生影响,使得交界处磁密不同于两种材料中的磁密。

3)研究了空载情况下再制造电机混合定子的z向和XY面磁密规律。XY面磁密幅值关于齿的轴线对称,齿顶处径、切向磁密幅值较大,且点点之间波动较大;齿中处切向磁密幅值变化微小,幅值较为稳定;齿根处径向磁密比切向幅值小0.5T左右;轭部径向磁密幅值向外成直线减小,切向磁密幅值平均值不变。

4)齿顶处点的磁密波形畸变较大,齿根次之,靠近齿槽处的齿根、轭部上的点的磁密稍有畸变,单位平均损耗沿齿顶、齿中、齿根、轭部逐渐减小。

5)对再制造电机定子空载磁密的研究,为铁心损耗的计算、温升控制等提供了理论支持,为混合定子铁心再制造电机的电机设计与优化奠定了基础。