TC4钛合金厚板热处理热透时间有限元仿真及验证

2019-10-31供稿高飞雷挺高岩黄杰陈永辉GAOFeiLEITingGAOYanHUANGJieCHENYonghui

供稿|高飞,雷挺,高岩,黄杰,陈永辉 / GAO Fei, LEI Ting, GAO Yan, HUANG Jie, CHEN Yong-hui

内容导读

利用Simufact有限元仿真软件对25.4、50.8、76.2、101.6 mm四个厚度规格TC4钛合金厚板780℃热处理热透时间进行了有限元仿真;选取76.2 mm TC4钛合金厚板,通过热透时间验证实验,实测验证780℃热处理过程中板材表面和内部的温度变化规律;通过分析比对有限元仿真和实验数据,研究了TC4钛合金厚板780℃热处理的热透时间随板材厚度的变化规律。结果表明:TC4钛合金厚板热处理加热过程中板材表层和内部温度分布不均,加热初期板材升温速率较快,加热中后期板材升温速率明显趋缓,经过热透时间后板材表层和内部温度趋于一致并无限接近于保温温度780℃;TC4钛合金厚板热透时间与板材厚度呈正比关系,板材热透时间与板材厚度间的比例系数约为0.8~1.0 min/mm。

TC4钛合金在α+β型钛合金中应用最为广泛,该合金是美国Illinois技术研究所于20世纪50年代初开发出来的,是最早生产的钛合金之一[1]。TC4钛合金厚板通常是指厚度>4.75 mm的TC4钛合金板材,由于其良好的力学性能和工艺性能在航空航天等领域广泛使用。

钛合金厚板热处理过程中板材内部以热传导方式传递热量。钛的热导率较低,是铁的1/4,铜的1/7[2]。由于热导率较低且板材厚度较厚,TC4钛合金厚板热处理中的热透时间问题尤为明显,需要对其进行进一步的研究和探讨。

有限元仿真是利用数学近似的方法通过计算机运算对真实物理系统进行仿真模拟,是解决复杂工程分析计算问题的有效途径[3]。有限元仿真在材料加工、机械制造、航空航天等领域均有广泛应用[4-5]。

本文以TC4钛合金厚板780℃热处理为例,采用计算机有限元仿真的方法对TC4钛合金厚板热处理的热透时间进行了有限元仿真研究,并通过验证实验对有限元仿真得出的数据进行了比对验证,以期找到TC4钛合金厚板热透时间与板材厚度之间的关系。

实验方法

本研究实验分为计算机有限元仿真和热透时间验证实验两部分,方法如下。

有限元仿真

计算机有限元仿真采用Simufact.forming软件,通过软件内置建模模块建立TC4钛合金厚板模型,板材建模规格如表1所示。

表1 TC4钛合金厚板建模规格

所建模型采用六面体单元进行网格划分,设定板材初始温度20℃,退火温度780℃,假设板材热处理过程中炉温恒定780℃且板材各个方向受热均匀。规定板材从热处理开始到板材几何中心温度到达(780±10)℃时所用的时间为热透时间。

热透时间验证实验

热透时间验证实验在H0301辊底式退火炉进行,退火温度设定780℃,炉温控制精度为±10℃。

在板材边部打盲孔并在板材表面和孔内安放热电偶,通过热电偶实时监测板材表面和内部的温度。在有限元仿真采用的4个厚度规格中(见表1),考虑到25.4和50.8 mm板材边部的热电偶安装孔在板材厚度方向上分布较密集(厚度方向上的孔间距分别为6.35和12.7 mm),各监测点板材温度因间距较小易造成实验数据对比性不明显,而101.6 mm板材重量超过实验用退火炉炉辊承重极限,为兼顾实验可行性和数据可对比性,故在本实验中采用76.2 mm板材进行验证。开孔孔径φ5 mm,热电偶直径φ4 mm,热电偶监测点位于盲孔最深处,热电偶分布位置如表2所示。从板材进炉开始每隔1 min,计算机自动监控系统对板材表面、内部和炉温自动记录一次各热电偶反馈的实时温度数据。

如表2所示,1~3号热电偶监测板材内部温度,4号热电偶监测板材表面温度,5号热电偶监测炉温。其中3号热电偶位于板材几何中心,规定3号热电偶监测温度到达(780±10)℃时所用的时间为热透时间。

表2 热电偶分布位置

结果与讨论

有限元仿真

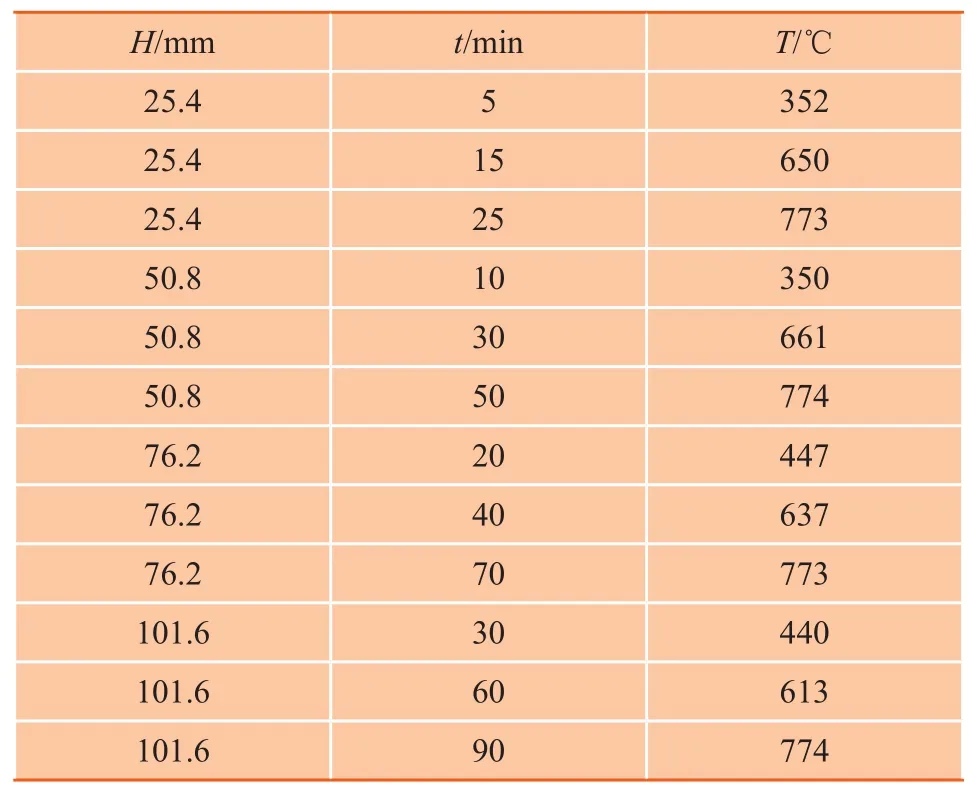

表3为有限元仿真25.4、50.8、76.2、101.6 mm四个厚度规格TC4钛合金厚板不同热处理时间时的板材几何中心处温度。从表3可以看出,通过有限元仿真得出25.4、50.8、76.2、101.6 mm TC4钛合金厚板780℃热处理热透时间分别为25、50、70、90 min。从表3可以看出,通过有限元仿真得出25.4、50.8、76.2、101.6 mm TC4钛合金厚板780℃热处理热透时间分别为25、50、70、90 min。

表3 不同热处理时间TC4钛合金厚板几何中心处温度

图1为有限元仿真25.4、50.8、76.2、101.6 mm四个厚度规格TC4钛合金厚板热透时板材宽度1/2剖面的温度分布图。从图1可以看出,四个厚度规格TC4钛合金厚板热透时板材各处温度均在770~780℃,板材表层温度比内部温度略高2~5℃。板材热处理时由于上下面受热面积最大,热量主要通过上下面传导至板材内部。随着板材厚度增加,板材边部受热面积增大,边部传热所占比例增加。经过热透时间后,板材各处温度趋近于退火温度±10℃,但由于此时板材各处温度梯度较小,板材升温速率极为缓慢,随着热处理时间继续增加,板材各处温度将无限接近退火温度。

表4为有限元仿真25.4、50.8、76.2、101.6 mm四个厚度规格TC4钛合金厚板热透时间与板材厚度关系对照表。从表4可以得出,四个厚度规格TC4钛合金厚板热透时间与板材厚度的比例系数约为0.9~1.0 min/mm,随着板材厚度增加,该比例系数呈减小趋势。这是因为随着板材厚度增加,板材边部受热面积增大,边部传热效应愈加显著,从而增强了传热效果,缩短了热透时间。该热透时间与板材厚度的比例系数通过有限元仿真方法得出,有必要通过实际热处理实验来进行进一步的验证。

表4 TC4钛合金厚板热透时间与板材厚度关系对照表

热透时间验证实验

图2为76.2 mm TC4钛合金厚板780℃热处理温度曲线图。从图2可以看出,板材板厚1/4、3/4及1/2处温度到达(780±10)℃用时60 min,即实验板材热透时间为60 min。此外,板厚1/4处热处理起始温度约100℃,板厚3/4及1/2处热处理起始温度约50℃,板材表面热处理起始温度约400℃。总体来看,实验板材热处理温度曲线呈现出三个阶段特征:第一阶段为线性升温阶段,对应热处理的前15 min,此阶段板材升温速率较快,板材温度近似呈直线上升;第二阶段为非线性升温阶段,对应热处理的15~60 min,此阶段板材升温速率开始放缓,且随着热处理时间的延长,升温速率呈现出逐渐减小的趋势;第三阶段为保温阶段,对应热处理的60 min以后,此阶段板材升温速率趋近于零,板材温度无限接近于设定退火温度780℃。

图3为TC4钛合金导热系数k随温度变化曲线图,该图数据源自JMatPro数据库。

从图3可以看出,TC4钛合金导热系数k随温度升高而增大。根据热传导傅立叶定律:

其中,dQ为传热速率,W;k为导热系数,W/(m·K);dA为导热面积,m2;dt/dn为温度梯度,K/m。线性升温阶段板材导热系数较小但具有较大的温度梯度,板材升温速率较快;非线性升温阶段板材导热系数增大但温度梯度减小更为显著,板材升温速率逐渐减小;保温阶段板材导热系数虽较大但温度梯度趋近于零,板材升温速度极为缓慢。

通过验证实验测得76.2 mm TC4钛合金厚板780℃热处理热透时间为60 min,热透时间与板材厚度的比例系数为0.79 min/mm,与之前同规格板材有限元仿真的数据相比略小。这是因为有限元仿真建模过程不可避免地要进行理想条件的假设,如假设板材各处绝对均匀受热,板材热处理进炉过程的时间忽略不计,板材热处理起始温度为室温。而在实际热处理过程中,板材各处不可能绝对均匀受热,板材热处理进炉和热处理计时开始存在一定的时间差,从而导致板材热处理起始温度高于室温。总体而言,有限元仿真的热透时间与验证实验测得的数据相比较为接近,有限元仿真的数据结果具有一定的参考价值。

结束语

(1) TC4钛合金厚板热处理过程中板材表层和内部温度分布不均,加热初期板材升温速率较快,加热中后期板材升温速率明显趋缓,经过热透时间后板材表层和内部温度趋于一致并无限接近于保温温度780℃。

(2) TC4钛合金厚板780℃热处理热透时间与板材厚度的比例系数为0.8~1.0 min/mm。