富氧燃烧测试平台设计

2019-10-30蒲远洋周明宇

蒲远洋 周明宇 王 非 游 龙 李 龙 曹 立

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;2. 四川艾普热能科技有限公司, 四川 成都 610041

0 前言

随着工业的大力发展和环境保护要求更趋严格的现状,能源的有效利用和开发新能源是目前发展的趋势,但同时环境保护技术也需要进一步提升。在我国煤化工、天然气化工和天然气净化中,二氧化硫、二氧化碳的排放是制约当今社会发展的两大问题,如何有效地解决这两个问题关系重大。我国是一个能源消耗大国,根据《BP能源统计年鉴2018》[1]我国能源结构总体趋势是煤炭占比下降,天然气前景广阔。2017年我国一次能源消费中,煤炭占比60%,预计2020年为56%,说明以煤炭为主,同时开采天然气作为清洁能源。煤和天然气需要净化处理回收硫和控制二氧化硫的排放。我国由于燃煤造成的二氧化硫和天然气净化排放的二氧化硫的总排放量居世界前列,二氧化硫的排放控制日趋严格。为减缓大气污染,我国高度重视煤化工脱硫和天然气净化脱硫技术,引进和自建了大量的脱硫装置回收硫,但还需要发展和应用新技术实现更有效的烟气脱硫技术,从而进一步提高硫的回收率,并更有效地控制二氧化硫的排放。

在天然气和煤化工脱硫中,常规克劳斯装置均以空气作为硫化氢的氧化剂,由于带入了大量的氮气等惰性气体稀释了过程气,降低了装置的总硫回收率。为此,20世纪80年代开发了以富氧空气作为硫化氢氧化剂的富氧克劳斯工艺[2],提高装置效率、扩大装置的处理能力,进一步提升了对低硫化氢浓度酸气的适应性。由于较低的富氧程度可在较少的投入下获得较多的收益,因此目前富氧克劳斯装置大多在较低的富氧程度下运行。

为了提高天然气净化中酸气回收硫的回收率,在克劳斯硫黄回收工艺中,采用富氧/纯氧技术。为了满足富氧/纯氧燃烧产生高温对设备的要求,进行测试平台设计,解决设备耐高温等实际工程问题。

1 富氧燃烧技术现状

富氧燃烧是用比通常空气(含氧21%)含氧浓度高的富氧空气进行燃烧的统称。

富氧燃烧的形式大致可分为:微富氧燃烧、富氧燃烧、纯氧燃烧。

富氧燃烧的优点是能加快燃烧速度,减少燃料燃尽时间;降低燃料的燃点;提高燃烧的安全性;减少烟气排放,同时缩小燃烧设备体积,减少工程投资成本[2]。

富氧燃烧的缺点是燃烧温度高,对燃烧设备耐热要求更高,特别是耐火材料选择和其他降温措施的开发;因高温问题需要采用新监测设备或新技术;需要解决富氧点火、火焰稳定性等问题。

富氧燃烧在多个行业都有成熟的应用,如玻璃工业、冶金工业,另外在热能环保工程上也开展了研究及应用。

1.1 国外富氧燃烧技术现状

日本从20世纪80年代开始研究[2],欧美国家也相继开展研究应用,重点在于膜法制取富氧装置的研究。膜法富氧用于助燃,提升热利用率已广泛应用。

在2010年前,全球富氧燃烧技术试行与设计主要分布于北美洲、欧洲以及澳洲,该技术在硫回收领域得到了大量工业化应用,国外已建设140多套装置[3]。富氧燃烧产生的温度极高,需要大量回流烟道气以降低温度避免损害炉体,但也因此增加了操作成本。国外公司研发高性能锅炉,希望耐热温度可达 1 500 ℃,无需回流烟道气,并提高热效率。

1.2 国内富氧燃烧技术现状

2007年吉林大学建立了富氧助燃燃烧的数学模型[2],采用计算机进行理论计算及模拟分析,为富氧助燃技术研究奠定了基础。此实验及理论研究对实际锅炉富氧助燃装置的设计及改进具有重要意义。

2010年,浙江大学和法国液化空气集团(AIR LIQUIDE S A)联合在浙大玉泉校区共建了一套富氧燃烧联合实验室,为当时业内最先进的燃烧试验平台。该平台瞄准二氧化碳的捕获,对富氧燃烧特性与控制以及其他污染物排放进行一系列的基础和应用研究。

2014年烟台华盛燃烧设备工程有限公司已可生产富氧设备“膜法富氧助燃节能装置”。该设备是当时技术下富氧流量最大的。该设备可为富氧燃烧提供富氧,可提升15%左右节能效率。

2016年华中科技大学牵头承担的“十二五”国家科技支撑计划项目“35 MWth富氧燃烧碳捕获关键技术、装备研发及工程示范”顺利通过验收。

国内在富氧克劳斯工艺应用上,也有多套装置成功应用。富氧克劳斯工艺的优点在于节约装置投资,提高生产能力,提高硫黄回收率;既有利于降低主燃烧炉中羟基硫、二硫化碳的生成,又能提高炉中氨的分解率[3-4]。

2 富氧燃烧测试平台设计

2.1 测试平台设计

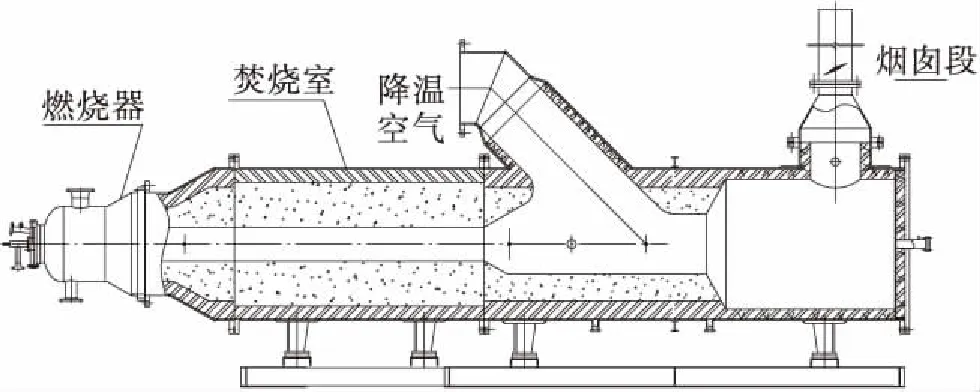

富氧燃烧测试平台示意图见图1。

图1 富氧燃烧测试平台示意图

富氧燃烧测试平台由燃烧器、燃烧室、冷却段、烟气段组成。

测试平台各段的功能:燃烧器内实现点火控制、燃烧气与富氧空气预混合以及气体燃烧;燃烧室区域实现燃烧反应,并进行烟气测温、烟气采样;冷却段采用冷空气掺和烟气进行降温,并由烟囱排放;燃烧器锥段和冷却段尾部安装视镜,观察记录燃烧实时状态。

2.2 燃烧室设计

燃烧室的设计按照“3 T”即烟气停留时间(Time)、反应温度(Temperature)、絮流混合程度(Turbulance mixing)进行工艺计算。

国外研究硫化氢灼烧的转化率与过氧量、反应温度和停留时间存在关系[5],可以用公式[H2S]0=A×exp(B/T)×[H2S]i×T/([O2]i×t0)。王伟等人[6]给出了硫化氢反应后尾气中硫化氢浓度的系数公式[H2S]0=8.56×10-12×exp(25 300/T)×[SO2]0×T/(K[O2]0×t),张勇等人[7]总结出了燃烧室停留时间一般选取0.7~1.2 s,反应温度不宜超出 1 400 ℃,旋流系数一般大于0.65。

针对本富氧测试平台,考虑提升测试试验装置的适用性,需要增加停留时间至3 s;同时反应温度需要根据富氧燃烧理论温度计算确认,但需符合设备设计温度。按照设计耐火材料设计温度 1 750 ℃执行,从而满足试验反应温度 1 650 ℃的需要。旋流系数根据不同工况来确定,并通过研究不同的进气方式来满足旋流系数。

由于燃烧温度过高,对耐火材料耐高温性能要求苛刻,为了保护耐火材料和延长耐火材料寿命,需要从燃烧室结构设计上想办法,降低耐火材料因直接接触火焰或受火焰热辐射产生的壁温。目前已有的技术包括冷膜风环壁保护技术[8]、烟气回环技术等。在设计此类燃烧室时,需要进行工程数据测试,为设计提供参数依据。

富氧燃烧反应温度的提升,从氮氧化物反应机理[9-10]上会造成热力型氮氧化物浓度提升,因此测试平台还需要控制氮氧化物的生成,并进行监控测试。因此燃烧室采用旋流结构进辅助气体,在耐火衬里壁面形成一道冷气膜来控制耐火衬里壁温。另外燃烧器还需要采用旋流设计[8]。在旋流燃烧研究上,邵杰[11]分析了NOx旋流的燃烧性能,提出了NOx旋流燃烧的空气动力场,并进行模拟试验,分析了各参数对空气动力场的影响,建立了三维模型。另外李永华、董永胜等人[12-13]在模拟状态和应用装置上进行了旋流空气动力学研究。

2.3 高温材料选择

富氧燃烧产生高温火焰和热辐射,燃烧充分且燃烧时间短,燃烧室需要耐高温。所以燃烧室耐火材料、燃烧室附件材料的性能,决定了富氧燃烧应用的范围及可行性。

从设计上看,首先要保证材料的耐火性能满足高温要求,采用高铝或氧化锆耐火材料来保障耐火温度要求。耐火衬里厚度需要根据传热和壁温条件进行计算来确定。

高富氧燃烧,过程气燃烧温度可达到 1 650 ℃,因此,耐火材料使用温度 1 760 ℃以上。在实际的富氧克劳斯工业装置中,过程气的温度没有达到理论温度,在耐火材料的选择上可选余地大,可解决 1 760 ℃高温耐火材料的选择难题。在标准HG/T 20683《化学工业炉耐火、隔热材料设计选用规定》[14]中规定了不同温度下许用的耐火材料类型。对于过程气的实际温度,可以在测试平台上进行试验核实,再与工业装置进行核对,探讨两者存在差异的原因。

另外在煤化工硫回收中还需要考虑烧氨问题,金洲[10]、马恒亮等人[15]论述了烧氨的反应机理,反应温度是基础,同时考虑硫化氢、二氧化硫浓度对其的影响。马恒亮等人还阐述了在硫黄回收装置中烧氨条件的优化。烧氨温度要求在 1 250 ℃以上,因此在富氧燃烧测试平台设计中,需要考虑烧氨问题,包括烧氨温度、反应停留时间和絮流混合程度。

2.4 烟气参数监测

由于燃料气流量、燃烧配比不同,需要测量不同燃烧时间段的烟气参数。在对燃烧高温区烟气参数进行测量时,要求实时采集且保证烟气瞬时属性不变,这对设计和测量技术提出了更高的要求。

富氧燃烧测温主要技术包括接触式测温法和非接触式测温法[16]。在常规测量温度参数时,多采用热电偶温度计接触式测温法。而在测试平台,温度可能超过 1 400 ℃,热电偶温度计需选择TCBTCS型,在测试平台装置中,温度要求更加精确,因此选择TCB型,满足温度小于 1 800 ℃下范围的测量。在条件许可的情况下,要求更高精度和位置准确性时,可采用非接触式测温法。

需要研究测试装置不同燃烧点瞬间的火焰状态,需要检测的烟气参数包括氮氧化物、一氧化碳、二氧化碳、氧气等组分的瞬间值。在燃烧状态,烟气中的成分会瞬间发生变化,如何准确检测瞬间值是检测的难点。

瞬间测定烟气中的组分,可参考HJ/T 76-2017《固定污染源烟气排放连续监测系统技术要求及监测方法》[17]及HJ/T 75-2017《固定污染源烟气排放连续监测技术规范》[18]执行,首先进行烟气预处理,达到检测仪器的进气要求[19]。目前气体在线检测仪器基本要求是无尘、干基状态、低温态,因此烟气预处理要具备快速除尘、除湿、降温三种功能,使高温烟气在极短时间内从高温高湿含尘状态转换到低温干燥无尘状态,并能够使烟气气体组分基本保持不变。

对于烟气分析,除了一体化的CEMS系统(烟气在线监测系统)外,在测试平台,可采用便携式气质联用仪快速测定CEMS测量外的气体组分[20]。

通过燃烧烟气数据检测,为设计优化研究提供参数依据。

2.5 检测系统设计

为了检测不同高温烟气停留时间、不同燃烧温度条件下的烟气组分,在设计燃烧室时需考虑能够准确采集烟气的取样接口及取样头。为了达到采样目的,在设计燃烧室时,需要根据富氧工况,测算不同时间与采样位置的关系,从而确定采样设置点。作为测试平台,在设计时还需要考虑多因素及备用点。另外采样枪头可设计为可微调位置的装置,采样装置设计可参考目前市场上采样器原理设计及连续烟气探头[21],并增加调控位移装置,便于试验参数精细化调整。

本装置由于需要采集燃烧区域的烟气,其中存在温度超过 1 400 ℃的烟气,因此设计采样探头时需要保证采样探头的耐温性能,另外采用不固定的采样方式,避免探头连续高温而损坏。

3 结论

在设计富氧燃烧测试平台时,需要研究不同时间段烟气组分、烟气温度、烟气流速等参数的情况,同时还要考虑到富氧燃烧产生高温对材料选择(特别是耐火材料的选择)和设备设计的影响,。

为了避免富氧燃烧产生的高温对设备造成损坏,可以优化设备结构设计以降低设备壁温,从而降低设备选材的难度,如采用旋流燃烧和冷膜保护技术来保护耐火衬里,降低设备衬里内壁温度。

在设计测试平台时要充分考虑检测手段和相应的设计措施,用烟气在线检测技术和气质联用的在线检测方式,达到取样实时可靠、分析数据准确的目的。