白鹤滩水电站高温季节温控混凝土生产质量控制

2019-10-29杨维

杨 维

(中国水利水电第八工程局有限公司,410004,长沙)

白鹤滩水电站工程区地处亚热带季风区,冬半年受青藏高原南支西风环流影响,盛行西风环流,天气晴朗干燥,降雨稀少;夏半年受副热带西风和西南季风影响,水汽较为丰沛,降水较为频繁、集中,年内干、湿季的交替变化极其明显。根据近几年气候和生产情况看,全年中的4—10月为炎热干燥季节,尤以6—9月最甚。这个时段也是白鹤滩工程温控混凝土生产最为繁忙和关键时间节点。

一、环境背景

根据工程所在地云南省巧家县气象站1971—2000年气象观测资料进行统计、分析,多年平均气温20.9℃,极端最高气温42.7℃,极端最低气温-0.4℃;多年平均相对湿度59%;多年平均年降水量823 mm;多年平均风速2.0 m/s,历年最大风速26 m/s(根据1980—1994年系列统计),相应风向N;多年平均雾日(水平能见度≤1000 m)27.3天。

据统计测算白鹤滩月平均最高气温27.5℃;大面积降水主要集中在5—10月,多年平均降水量都超过60 mm,雨量多而集中,多年平均蒸发量较大。

二、系统配置

三滩混凝土生产系统生产 (一~三级配)混凝土生产总量约501万m3,二级配混凝土为主,占混凝土总量的88%。其中出机口温度为≤14℃的预冷混凝土约为444.3万m3,系统规模为满足预冷混凝土高峰最大月浇筑强度 12 万 m3/月(360 m3/h)。

混凝土预冷系统由三部分组成:粗骨料风冷系统、冰系统、冷水系统。

1.粗骨料风冷系统

拌和楼粗骨料料仓由4个料仓组成,分别存放 G1、G2、G3、G44 种粗骨料仓,三滩混凝土生产系统只生产最大级配为三级配的混凝土,因为本系统以生产二级配混凝土为主,我们将 G2、G4骨料各用 1个仓储存,G3骨料用2个仓储存有利预冷混凝土的生产。每个粗骨料料仓自上而下分为进料区、冷却区、储料区。在冷却区内设有配风、导料装置,使冷风在冷却区向上均匀扩散,冷透了的骨料在储料区的下部排放。冷风由冷却区底部送入,逆骨料流向穿过该区骨料层吸热升温后,由冷却区上部出来进入空气冷却器进行热交换,冷却后的冷风由离心鼓风机压入风冷料仓进行下次冷却循环,骨料在冷风不断循环冷却下降到所需终温进入储料区。空气冷却器、离心鼓风机与各分料仓一对一配置,组成各自独立的冷风循环系统。骨料在料仓内自上而下流动,冷风在料仓内自下而上流动,与骨料进行逆流式热交换,骨料冷却为连续风冷,设计要求冷却区料位不低于风冷区。冷却到设计终温的骨料称量后经拌和楼集料斗进入拌和机拌和。风冷系统骨料仓外的冷风机的冷源由氨制冷系统提供。

2.冰系统

冰系统设于制冷楼内,由片冰机和冰库组成。采用氨泵强制式循环向片冰机供液,冰机置于冰库上方,片冰机生产的片冰落入设有隔热及降温措施的大型冰库内进一步冷却干燥贮存,贮冰库中的片冰由气力输冰装置送到拌和楼上的调节冰仓,通过调节冰仓下的螺旋输送机送到拌和楼称量器称量后送入集料斗加入拌和机。冰系统冷源由氨制冷系统提供。

3.冷水系统

混凝土拌和用冷水由设于制冷楼内的冷水机组生产,冷水经水泵输送到拌和楼称量斗称量后进入集料斗加入拌和机。

混凝土系统采用2座HL240-4F3000L型自落式搅拌楼全部配置预冷设施,每座楼预冷常态混凝土按180 m3/h计,考虑了特殊情况的出现,备用了一定的制冷容量,系统设计总制冷量(标准工况)8724kW(750×104Kcal/h)。

合同中约定温控混凝土生产出机口温度为≤14℃,为测算是否满足合同和施工要求。以拌和系统常用配比为例,在各项资源和环境稳定的前提下,生产出混凝土的温度为理论温度。

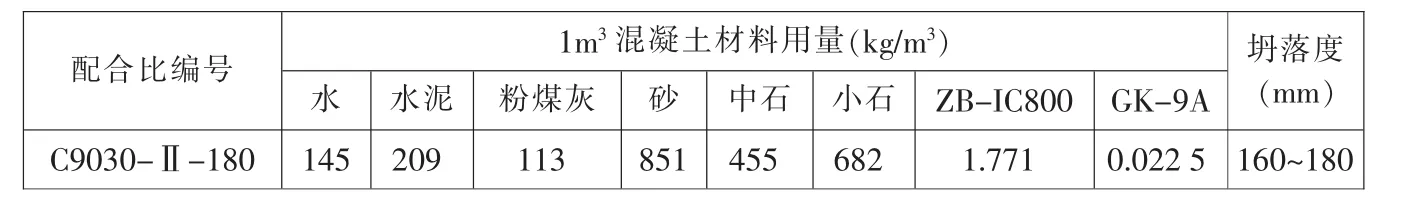

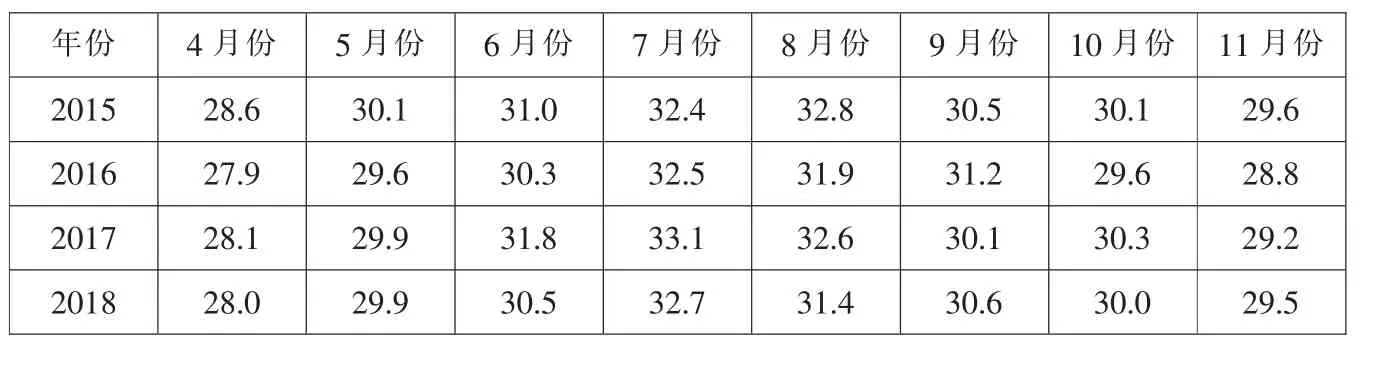

示例:常用C9030二级配混凝土配比(见表1)。通过对混凝土各种组合材料成分、比热、材料温度的相互关系,进行理论计算(见表2),得出混凝土出机口温度为13.79℃。基本满足≤14℃的出机口温控要求。根据现场多年实测每月环境平均温度,汇总成表3。

表1 C9030二级配混凝土配合比

表2 理论温度计算表

表3 多年实测平均温度统计表 (单位:℃)

表3中统计数据为月的平均气温,检测记录时段为(10:00—18:00),均为固定检测点采集数据。检测中发现中午12:00到下午16:00时段处于全天温度最高位,尤以14:00—15:00最甚,极端气温可达41℃。由于现场生产环境的复杂性和多变性,混凝土出机口温度偶尔也会出现异常波动,给预冷混凝土生产供应质量造成一定影响。

三、管理措施

为此,针对生产过程中各环节加以控制和管理,使混凝土质量保持均衡稳定。主要从材料源头、冷源、生产过程及运输使用保温控制等多方面加以讨论。

1.原材料管理

原材料的质量直接关系到温控混凝土质量,而其中骨料在混凝土中占比最高,控制骨料温度能直接影响混凝土温度。加强对水泥、煤灰等粉状物料的质量控制。材料进场进行温度测量,确保温度控制在40~50℃范围内,如遇温度过热(55℃以上)时,及时与厂家联系,加强源头控制确保质量;材料的储存使用实行“先存先用”原则,保证粉料有一定的静置冷却期;高温时段注意暴晒对储罐壁和输送管道的热传递影响,必要时洒水或覆盖遮阳布防晒降温。由于外加剂都为水剂,温度恒定,一般以控制水温即可。

混凝土各材料组分中粗骨料占比达80%及以上,可以说骨料的温度对温控混凝土温度的影响最为直接。据实测,高温月份粗骨料堆表面温度可达45℃以上,对于骨料温度应当给予高度关注。据国外相关研究和试验测算,粗骨料温度每降低0.8~1.1℃,可使混凝土的温度降低0.5℃,从用量和温度上能有效降低混凝土温度。砂的温度比较稳定,且无法用风冷手段进行预冷,故以控制砂含水为有效途径。成品砂由于是饱和面干状态,带水且堆积密度大无法预冷使其温度降低。但是成品砂含水率对温度的影响却成为关键因素之一,据测算,成品砂含水率每增加一个百分点,预冷水减少8~10kg,混凝土温度上升0.3~0.7℃。因此,控制砂含水率也是混凝土温度控制的关键。

冷水、冰的质量包括成冰形状和冰、冷水温度两方面。由于本工程送冰方式为管道吹送,冰在输送过程中不可避免的受风的压力和与管壁摩擦而发生破碎现象,往往出现制冰楼内为片冰状,到了楼外就成了雪花状,且储存使用时间间歇过长的情况下,还会出现堵冰现象。应加强对制冷系统设备的合理组合,提高生产效率,确保成冰质量。

2.生产管控

(1)设备调节搭配

应根据不同的环境温度和生产高峰时段对设备开机组合进行优化搭配,以利于温控混凝土质量稳定。一般原则如下:环境温度在24~32℃时,单座拌和楼的混凝土产量在100~120 m3/h时,运行2台HLG25IIIA的氨压机组制冷风、冷水,运行1~2台HLG25IIIA氨压机组制冰(部分时间运行2台氨压机组,1台氨压机组配2台制冰机运行),运行3台 SPL-4000蒸发式冷凝器。单座拌和楼的混凝土产量在150 m3/h左右时,运行2台HLG25IIIA的氨压机组制冷风、冷水,运行2台HLG25IIIA氨压机组制冰,运行3台SPL-4000蒸发式冷凝器(外界气温低时,根据预冷效果调节运行设备台数。实践证明,制冷系统耗电量未因混凝土生产高峰时段和高温时段变化而出现大幅度上升,满足生产质量要求。

(2)生产过程的管控

生产过程中,应当注意对送冰管路的巡查。许久未用的管道在生产前,应先通过给管道施压确认管道内是否有积水,以免影响混凝土生产质量。在送冰送风过程中,应注意:查看管道运行情况,是否存在保温材料破损;风冷系统制冷剂是否足够或泄漏;蒸发器是否结冰堵塞,需要进行冲霜工作;吸气过滤网是否被石渣粉堵塞;蒸发式冷凝器处理能力不够,需要增加蒸发式冷凝器运行的台数等。

除此之外,制冷系统操作时还应注意:要仔细观察氨压机组吸气压力变化,防止吸气压力过高液氨流向氨压机组(通常称走槽车);根据生产预冷混凝土的生产时间提前2小时左右运行骨料风冷系统,当骨料长时间没有使用时应切断运行的冷风机。

(3)其他途径的控制

应当对水泥、粉煤灰的进场入罐温度进行管控,以抽查为主。发现温度超标的,先通告物资管理部门,并由其与供应商协商;再要求罐车停放静置至合格温度及各项检测指标合格后入罐;入罐后注意环境温度的影响,使用原则为“先入罐的先用”使其使用温度进一步降低;应当注意高温时段太阳直射给输送管道带来的影响;输送过程中还应注意对气体压力进行控制。

粗骨料预冷温度能直接作用于温控混凝土中,对粗骨料的温度控制主要措施有:加密骨料输送上楼的频次,尽可能多的增加预冷骨料的量和延长骨料的预冷时间;还应注意,下雨季节骨料含水率的影响,含水率高,不利于骨料预冷,容易造成“冻仓”现象,并且骨料含水率还会一定程度上影响混凝土冷水和冰的掺量;建议高温时期长、有条件的地方在骨料堆加装遮阳棚,以利于粗骨料的温度控制。

气温达到30℃以上,采取洒水措施给进入系统内罐车降温,尽可能降低车辆温度对混凝土的影响。

3.运输浇筑质量控制

目前,生产运输采用混凝土罐车和平板自卸车两种方式。高温季节时,除场内采取措施进行温度控制外,还应在过程中对罐车和自卸车进行管理,做好保温防晒措施;运输浇筑过程中严禁在罐车内注水,以免对混凝土性能和温度造成不良影响;浇筑混凝土时,应合理调度安排好车辆,避免车辆过多出现“压车”现象,而造成混凝土温度不达标;建议温度要求高的仓面,采用错峰浇筑,尽可能晚上浇筑,错开高温时段。

通过一系列管控措施的实施,三滩拌和系统预冷混凝土质量稳定受控。