蒸汽发生器Incoloy825换热管泄漏原因分析

2019-10-28齐文宽蒋春宏史伟杨莉

齐文宽蒋春宏史伟杨莉

(1.兰州兰石检测技术有限公司,甘肃 兰州 730314;2.甘肃省机械装备材料表征与安全评价工程实验室,甘肃 兰州 730314)

蒸汽发生器是压水堆核电站蒸汽供应系统的主要换热设备,其运行工况极其恶劣,因此对管子/管板材质、工艺性能及耐蚀性能要求极高。某蒸汽发生器运行3个月后发现管板与换热管接头有液体泄漏,设备返厂进行壳程水压试验,发现管板焊缝根部对应的管子内表面处泄漏,泄漏管头大部分集中在油气入口。

针对蒸汽发生器管子/管板的泄漏问题,Xu Shugen,Wang Weiqiang和Rongjuan Sui在其论文中均有阐述[1-4],但研究内容均围绕奥氏体不锈钢的应力腐蚀开裂(SCC),该文所论述的换热管材质为Incoloy825(φ19 mm×2.0 mm/2.5 mm),Incoloy825属于Ni-Fe-Cr合金材料,高镍含量使其具有较好的抗应力腐蚀开裂性能,在许多介质中的耐腐蚀性都很好。管板12Cr2Mo1锻件堆焊Inconel625。蒸汽发生器工况:壳程介质是除氧水,工作压力为1.18 MPa,入口/出口工作温度为104 ℃/190 ℃。管程反应流出物为油气、氢气和硫化氢,工作压力为15.24 MPa,入口/出口工作温度为251 ℃/220 ℃。为查找蒸汽发生器管子/管板泄漏原因,人工拆除泄漏管子,收集腐蚀产物,运用宏观检验、化学成分分析、显微分析、扫描电镜形貌观察及能谱分析等方法对泄漏管头进行了全面观察和剖析。

1 理化检验

1.1 宏观检验

切开泄漏管头,管头内/外壁裂纹形貌清晰,外壁裂纹较宽,初步判断裂纹从外壁形成,逐渐扩展至内壁(见图1)。

图1 裂纹宏观形貌

1.2 化学成分分析

在换热管未开裂位置取样进行化学成分分析,见表1,同时对拆卸管子时收集的焊缝金属进行化学成分分析,见表2,成分分析结果均符合ASME标准SB-423和SB-443要求。对壳程介质除氧水进行水质监测,结果见表3。

1.3 显微分析

在管头(即焊缝根部)附近取样,打磨抛光后发现管壁处存在细小、不连续的裂纹,每个小裂纹长度为10~100 μm,断续组成长度约0.5 cm的裂纹带,在长5 cm的管壁上出现两处这样的裂纹带,抛光态裂纹形貌如图2所示。试样经腐刻后显示基体组织为γ相,裂纹在基体上主要以沿晶分布为主,也有部分裂纹穿过晶粒继续扩展,裂纹较宽,内有填充物,如图3所示。管壁裂纹的宏观扩展形貌见图4。管壁外侧裂纹较宽(见图5),向内逐渐变细,可见裂纹在管外壁形成,并不断向内逐渐扩展,这与宏观检验结果一致。

表1 管子化学成分分析结果 w,%

表2 焊缝化学成分分析结果 w,%

表3 壳程介质除氧水监测结果

图2 抛光态裂纹形貌

图3 裂纹沿晶扩展形貌

图4 裂纹沿晶扩展形貌

图5 裂纹从管外壁向内扩展形貌

1.4 裂纹及断口形貌观察

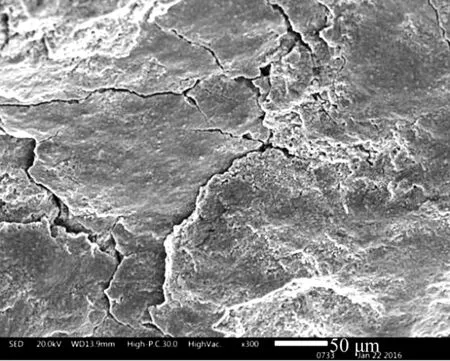

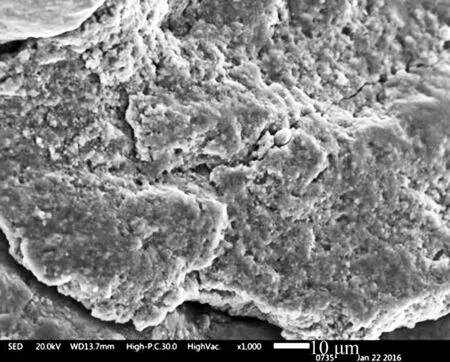

扫描电镜下换热管内壁组织形貌见图6。由图6可以看出,内壁组织晶粒细小,晶粒尺寸集中在10~20 μm,晶界明显,基体上分布有第二相粒子。图7是管壁截面靠近外侧的裂纹形貌。裂纹从管外壁形成,起裂位置不止一处,是多源开裂,裂纹向内部延伸出现很多分支,存在裂纹的基体组织疏松。1 500 倍下单个起裂位置的形貌见图8。将换热管泄漏位置的裂纹打开,观察断口形貌,断口上仍然有裂纹分布(见图9),在主裂纹附近分布着向不同方向延伸的二次裂纹,裂纹尖端不尖锐。裂纹从换热管外壁形成后,向内壁即管子径向扩展,或沿着管壁即环向扩展。沿管子径向扩展的裂纹长度若大于管壁厚度2 mm/2.5 mm,则换热管内部介质将向外渗漏。在更高倍数下观察断口形貌,发现断口表面有疏松层,具有龟裂的泥纹花样(见图10),是典型的腐蚀断口。

1.5 断口腐蚀产物微区成分分析

对断口腐蚀产物进行微区成分分析,结果见图11和表4。可以看出,被腐蚀断口上的Cr和Ni元素大大减少,表面有铁的氧化物形成,还有大量的S元素聚集在断口表面。

图6 扫描电镜组织形貌

图7 管壁外侧裂纹形貌

图8 管壁外侧起裂源位置

图9 断口裂纹形貌

2 分析与讨论

该Incoloy825换热管的化学成分符合标准要求,金相组织正常,说明管头泄漏不是由换热管的冶金缺陷、热处理不当引起的。管接头焊缝的化学成分也符合所选焊材的标准要求,排除焊材用错的可能性。

图10 断口腐蚀形貌

图11 微区成分分析位置

元素w,%x,%C2.900.20O18.400.39元素w,%x,%S23.760.26Cr1.190.12

裂纹主要集中在管子与管板焊接接头及其附近,裂纹从管外壁向内部扩展,一旦贯穿管壁就会造成泄漏。另外从扫描电镜断口分析可知:断口具有明显的腐蚀痕迹,管外壁受到腐蚀而形成裂纹。管子与管板为焊接+胀接结构(焊接起到密封作用,胀接起到固定作用),因管孔加工直径和管子外径匹配精度问题或者胀接时管子回弹大于管板等原因,使得部分管子与管孔存在未完全贴合的情况,产生缝隙。壳程介质是除氧水,水质监测结果显示呈弱碱性(pH值为9.2~9.6),在使用中,弱碱性介质渗入管子与管孔缝隙,在缝隙处形成不流动液体,再经历反复蒸发浓缩,形成强碱性环境[5-6],在高温(壳程入口/出口工作温度分别为104 ℃/190 ℃,管头处承受的是管程介质的温度251 ℃)和径向应力作用下,焊缝部位发生碱脆开裂,裂纹细小呈网状,内部充满氧化物,沿环向和壁厚方向扩展,最终导致管子泄漏。

已发生碱脆开裂的换热管仍工作2个月,管程介质油气、硫化氢及氢气等泄漏至管子与管孔缝隙,因此裂纹打开后断面上会聚集大量的硫化物和氧化物。硫化氢、HS-及S2-与管子材质中的铬、镍和钼等元素发生化学反应,介质中的氢气进一步加剧腐蚀。这种高温硫化物腐蚀仅发生在已经开裂有硫渗出的位置。

泄漏位置集中在管子与管板焊接接头及其附近,主要是因为焊接接头及其附近存在焊接的残余应力和残余变形,这给应力腐蚀提供了应力条件[7-9];另外,起固定作用的胀接工艺不贴合,在管束振动过程中,焊接接头受的力矩最大[10];因此最先开裂的位置多在管子与管板焊接接头及其附近。管板油气入口处的温度为251 ℃,出口处的温度为220 ℃,入口处的介质以较大的速度冲击流入管程内,而出口处是经壳程介质冷却、以较小流速流出的,即管板油气入口处受到较大的冲击应力,故泄漏管头大多集中在油气入口。

3 结 论

(1)该换热管泄漏主要是因为胀接工艺不当,管子与管孔缝隙处发生碱脆开裂引起的。

(2)开裂后管程介质渗出,在开裂处又形成高温硫化物腐蚀,腐蚀进一步加剧,最终导致设备停用。