舵操纵机构角频率特性试验技术

2019-10-28苏华昌付玮丁镇军郭静

苏华昌,付玮,丁镇军,郭静

(北京强度环境研究所,北京 100076)

0 引言

舵系统是导弹常用的一种执行机构,通过向舵系统发送指令控制信号,导弹可以通过操纵舵面改变空气动力的大小和方向来获得控制力,以控制和稳定导弹的飞行。舵系统通过综合放大器对输入控制信号和反馈信号比较产生的偏差信号进行变换和放大,然后输出给舵机,驱使舵机产生输出位移,再通过操纵机构变成舵面的旋转运动,产生所需的舵偏角;舵机输出位移同时经过反馈元件测量变成反馈信号,与输入控制信号综合产生控制偏差信号,进而构成整个舵的闭合回路[1-2]。由于该回路直接与导弹弹体相联,其性能也直接影响着姿控系统稳定性。

为了保证整个导弹姿控性能,姿控设计时对舵系统频率特性提出指标要求。舵系统频率特性是姿控设计的原始依据,主要由舵机与舵机后系统2部分组成,舵机后系统指舵机到操纵面之间的一套机械传动装置[3],通常称为操纵机构或传动组件,本文中用操纵机构表述,包含舵面称为系统,以便于特性分析描述。通常舵机与操纵机构分别设计,按传统惯例,姿控设计只规定一个总指标要求,不单独对舵系统再进行指标划分,习惯把舵机频率特性作为考核重点,将舵机测试结果作为产品交付验收的依据。但是,舵系统整体都是姿控组成部分,如果设计时只考虑舵机特性,忽略了舵机后结构系统的动特性影响,当结构刚度较低时,结构弹性会对整个舵系统特性产生重要影响,一方面限制了伺服的动态性能,导致舵面输出特性超出指标要求;另一方面因为弹性共振,使得姿控系统的稳定性降低,严重时容易发生伺服弹性问题[4-7],而且,舵系统弹性还会影响舵面的颤振特性[8-10]。因此,为了保证舵系统整体指标要求,有必要对操纵机构的频率特性开展研究。

1 操纵机构角频率特性试验方法

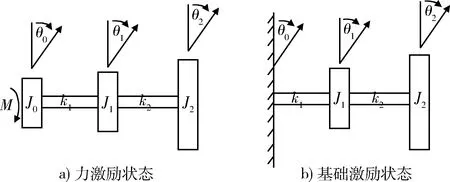

操纵机构通常由多个结构件组合而成,如铰链轴承、销钉、摇臂、转轴等,这些结构的刚度共同构成了整个操纵机构的刚度。操纵机构与舵面组成系统作为舵机的负载,其动力学特性对舵机设计有较大的影响。在NASA结构与控制系统耦合标准中,明确分开成2部分进行描述,并将舵机后结构动特性作为重要环节进行示意,如图1[11]所示。由此可见,舵机后结构动特性是非常重要的。

图1 导弹控制回路中舵系统示意图Fig.1 Dynamic diagram of rudder system in missile control loop

在目前舵系统研制过程中,通常舵操纵机构不单独进行试验,仅在设计完成后,再组成系统开展频率特性测试,辨识出其模型用于控制设计[12-13]。这种设计流程往往产生不良后果,当操纵机构刚度设计不够时,会导致舵面输出特性无法满足姿控设计要求。受产品设计周期影响,重新修改设计会大大延误研制周期。另外,组装在弹上后测试,受空间操作限制,操纵机构一些关键环节位置无法进行测量,不能判断薄弱刚度所在位置,造成改进设计困难。只有设计单独操纵机构试验,通过试验对操纵机构动态特性提前评估,才能及早查找结构设计不足,为结构设计与改进提供有效依据,并为伺服设计提供有效弹性负载模型。操纵机构将舵机输出位移传递到舵面,中间经过了多个环节,这些环节的刚度组合成了整个操纵机构的刚度,影响着结构动态特性。操纵机构系统的弹性特征通过频率特性体现,经过每一个环节,舵机输出位移都会产生幅值和相位变化,也就是特性产生了变化,如果能够测量每个环节前后频率特性,通过对比分析各环节影响程度,确定出重要影响环节,就可以达到准确定位与快速改进的效果。

在舵系统状态进行频率特性测试时,通过向舵机伺服输入指令信号,驱动作动器运动,作动器运动再驱动操纵机构,实现舵面的偏转运动。在系统级状态时,伺服将液压或电能转化成机械运动,驱动作动器来实现激励操纵机构,开展操纵机构单机试验时,舵机通常还未设计完成,就需要找到一种合适代替方法。为了实现操纵机构激励,本文使用了基础激励方法,基础激励是一种强迫激励方法,通过基础或支承的运动来对结构进行激励。将操纵机构输入端固定,整体固支安装在可以进行角振动的设备上,利用角振动基础激励,测量包括舵面在内的各环节响应,通过输入与响应数据分析出频率特性,其结构刚度就在特性中体现。为了验证操纵机构频率特性试验方法的有效性,下面进行理论推导验证。

2 操纵机构基础激励角频率特性原理

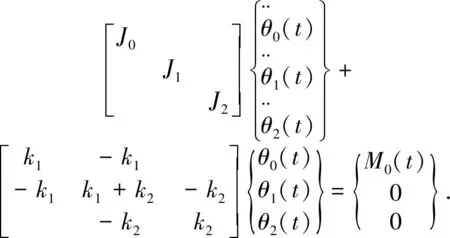

舵系统结构可以简化为多个转动惯量、刚度与阻尼组成的系统,虽然作动器受到力激励后产生线运动,也可将其等效成绕轴的力矩与角位移[14],J0为其等效转动惯量,J1,J2为简化典型操纵机构系统环节的等效转动惯量,k1,k2为传动环节之间的连接刚度,θ0,θ1,θ2为传动环节的转角。为了推导计算方便,略去了阻尼项。力激励与基础激励状态示意如图2所示。

图2 简化舵系统模型示意图Fig.2 Simplified rudder system model schematic diagram

在系统级状态试验时,由力激励的简化模型得到其运动方程如下:

(1)

切换到频域:

(2)

简化表示为

Z(ω)θ(ω)=M(ω).

(3)

求阻抗Z的逆:

(4)

式中:

力激励下的各环节响应为

θ(ω)=Z(ω)-1M(ω),

(5)

(6)

(7)

(8)

计算出力激励下的频率特性:

(9)

(10)

(11)

当操纵机构单独固支进行基础激励时,其运动方程为

(12)

切换到频域

(13)

同样简化为

Z(ω)θ(ω)=U(ω).

(14)

基础激励下各环节响应为

(15)

(16)

计算出基础运动激励下的频率特性:

(17)

(18)

(19)

从式(7)~(9)与(17)~(19)对比可以看出,基础激励推导得到的频率特性与力激励的结果相同。

3 操纵机构角频率特性测试方法

3.1 操纵机构激励方法

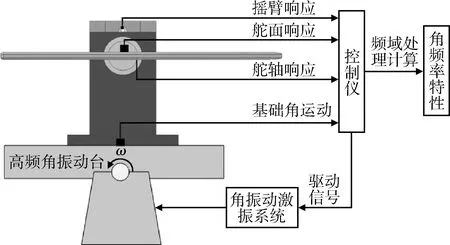

试验采用基础角运动激励的方式进行,通常角振动使用转台模拟,但导弹操纵机构系统的结构频率通常较高,试验频率范围通常可超过100 Hz,超出目前大多数转台的工作频率范围,并且操纵机构与舵面系统的整体转动惯量较大,传统的转台承载能力有限,难以实现大负载的高频激励。通过设计专用高频角振动台,可以实现操纵机构系统大负载的角振动试验。高频角振动台由高频电磁振动台与机械结构组成,特殊设计的机械结构将电磁振动台激励产生的线运动转化为台面的角运动,间接实现角振动加载。电磁振动台的激励频率很高,完全可以满足操纵机构频率特性的激励要求。高频角振动台如图3所示。

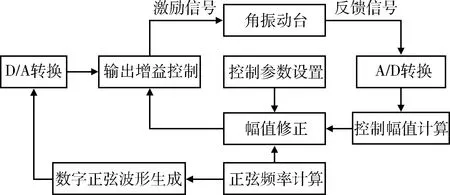

3.2 激励闭环控制

对于非线性结构,目前通常采用描述函数法表示其频率特性。通过正弦信号输入,获得其输出一次谐波分量相对输入的复数比,即为近似的频率特性[15]。因而试验使用正弦信号作为激励输入信号,通过不同频率正弦扫描来测量频率特性。为了提高试验效率,使用连续扫描方式来激励。在舵系统状态试验时,受伺服的闭环控制,作动器激励输出幅值特性是稳定的。同样,考虑到操纵机构特性存在非线性,也需要对激励量级进行控制,以保证试验一致性,同时方便检验操纵机构频率特性的量级非线性。为了实现激励信号闭环控制,在角振动台面上安装传感器,将传感器信号连接到专用控制仪,控制仪具有正弦闭环控制功能。试验时,设定正弦扫描频率范围与量级,控制仪即可根据传感器的信号反馈,自动完成正弦角基础激励的闭环控制。角振动控制原理,如图4所示。

图3 操纵机构角频率特性试验示意图Fig.3 Diagram of angular frequency characteristic test of actuating mechanism

图4 角振动控制原理图Fig.4 Angular vibration control schematic

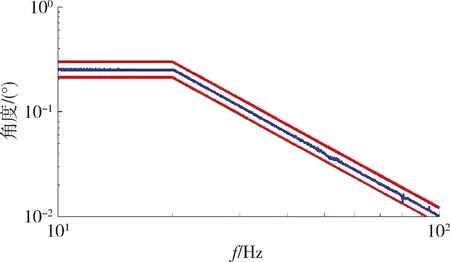

3.3 条件拟定方法

在操纵机构单独状态试验时,基础激励输入条件非常重要。由于操纵机构环节存在间隙、刚度非线性等因素,具有量级非线性,其特性与输入条件有关,因而必须考虑试验条件相对合理性。在系统级频率特性时,输入指令经过舵机后,受舵机特性影响,最后作动器输出会发生变化,该输出即为操纵机构的输入条件。操纵机构单独试验目的是为了提前评估结构设计,当舵机伺服设计未完成时,无法获得其输出特性,为了开展试验,需要根据以往经验,拟定出一个合适试验条件。振动台通常按位移、速度和加速度来表征试验能力,随着频率升高,振动台位移能力降低。同样,受伺服功率限制,舵机输出位移特性也随频率升高而降低。为了真实模拟舵机的输入条件,并且兼顾设备能力,需要按伺服设计带宽特点拟定试验条件幅值形状,幅值按照姿控设计要求确定。设计要求的典型试验条件,如图5所示。

图5 试验条件示意图Fig.5 Test condition diagram

3.4 响应测量方法

为了获得操纵机构各环节的频率特性,必须测量其动态转角响应,操纵机构的动态转角直接测量具有较大的难度,由于通常战术导弹操纵机构结构紧凑,除了舵轴位置外,多数环节都不具备直接安装角位移的条件。角位移测量可以利用间接测量方式进行,通过安装传感器,间接测量角速度或角加速度来获得关键位置的动态转角响应。

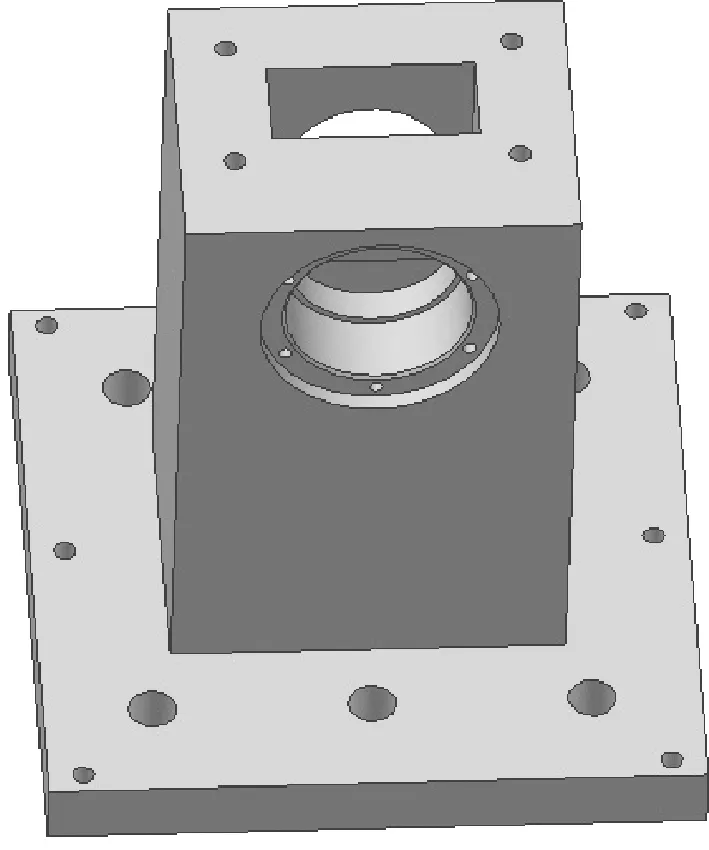

3.5 试验边界

在不具备舵机的条件下,开展操纵机构角基础激励试验,需要将操纵机构输入端固定。有2种方式安装固定操纵机构,第1种方式是按操纵机构弹上安装方式,设计一个模拟安装边界,将操纵机构输入端与舵机作动器连接位置进行固定;第2种方式是操纵机构按真实状态安装在弹上,舵机用高刚度的工艺件代替,将操纵机构输入端与工艺件固定。选用第1种方式时,由于舵机伺服输出后角频率特性主要与操纵机构刚度有关,模拟边界只需保证操纵机构安装与弹上相同即可。根据操纵机构外形特点设计模拟边界,能为关键环节位置留出足够的测量空间,实现结构多环节的特性测量,这种方式相对较好。第2种方式通常受限于弹上空间大小,很难对舵面以外的操纵机构环节进行测量。

4 实际应用

为了给某型舵机设计提供依据,利用该项技术开展了操纵机构频率特性试验研究。首先根据操纵机构特点设计了专用试验装置,模拟安装在弹上边界状态,按舵轴装配尺寸设计了操纵机构装配孔,以实现单机组件的试验安装,如图6所示。装置内部为中空形式,方便结构安装与拆卸,并留出了传感器安装空间,以利于结构关键环节的响应测量。为了实现输入端固支,另外设计了一个工型结构件,留有匹配摇臂安装销钉的孔,利用它与专用试验装置共同实现操纵机构的固支安装要求,见图7。整个操纵机构主要可测环节为摇臂、舵轴与舵面,在这3个环节上布置了传感器,进行了响应测量。试验频率范围为10~150 Hz,激励幅值为0.25°,0.5°与1.0°,试验控制结果如图5所示。经过试验分析,得到了实测操纵机构组件的角频率特性。

图6 操纵机构专用试验装置Fig.6 Special test installation for actuating mechanism

图7 操纵机构固定边界Fig.7 Fixed boundary of the actuating mechanism

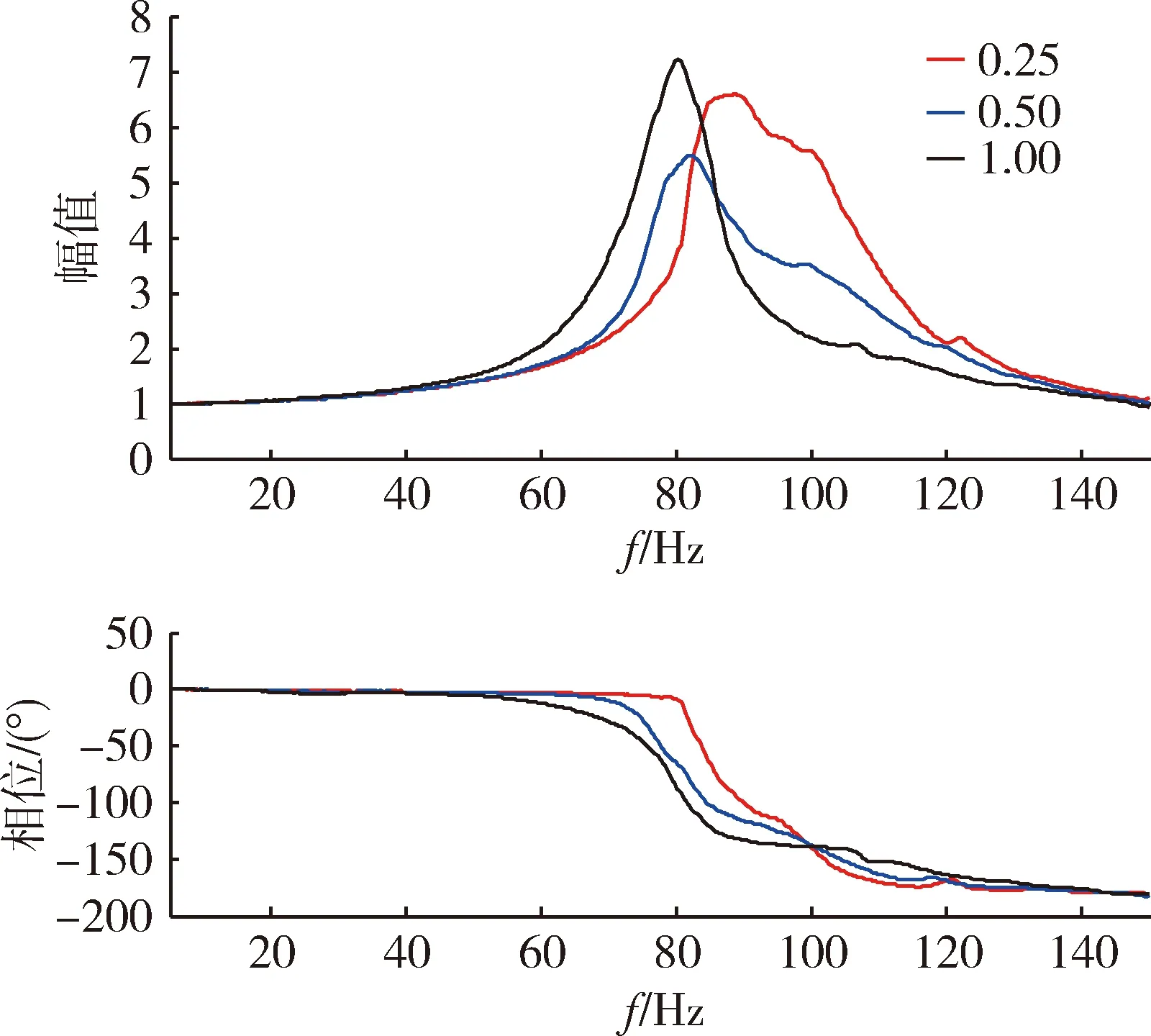

从图8相对基础的舵面频率特性可以看出,各环节的幅值放大倍数不同,最终舵面输出环节响应谐振频率在60 Hz左右,放大倍数3.8倍,约11.7 dB,该谐振特性如果落入伺服的带宽内,会对舵系统与姿控稳定性产生不利影响。图9为分析得到的子环节幅频特性对比,可以看出,摇臂环节相对基础的谐振频率约为60 Hz,而舵轴相对摇臂的谐振频率约90 Hz,舵面相对舵轴环节的谐振频率约110 Hz。从这三者关系可以推出,影响舵操纵机构角频率特性的关键环节是摇臂。摇臂相对于基础而言,中间串接销钉,销钉是一个刚度相对较低的结构件,由于该环节的谐振频率最低,约束了整个操纵机构的频率特性。另外,角频率特性具有非线性,从图10看出,舵面幅值特性随量级会发生变化。

图8 基础激励下操纵机构幅相特性曲线Fig.8 Amplitude and phase characteristic of actuating mechanism under base Excitation

图9 操纵机构幅频特性对比Fig.9 Comparison of amplitude frequency characteristics of actuating mechanism

从操纵机构的角频率特性试验结果分析,就能快速定位出关键结构薄弱位置,为结构设计提供重要依据。试验获得的角频率特性,也可以提供给伺服设计作为依据,以便伺服避开结构弹性谐振,提高设计有效性。如果伺服带宽较高,要降低舵系统幅值放大现象,必须对操纵机构进行结构改进,以提高谐振频率,才能将伺服与结构弹性耦合避开。结构修改后试验结果见图11,组件系统谐振频率提高到约90 Hz,相比原60 Hz,提高了约50%,这对于伺服设计是非常有利的。基于试验分析结果确定与修改关键影响环节结构,快速提高了操纵机构动态特性,为伺服设计与结构设计提供了重要依据。

图10 幅相特性量级非线性对比Fig.10 Magnitude nonlinear comparison of amplitude and phase characteristics

图11 改进后操纵机构幅相特性曲线Fig.11 Amplitude and phase characteristic of modified actuating mechanism

5 结束语

本文基于基础激励原理,建立了舵操纵机构角频率特性试验技术,获得了结构弹性特征,并通过各级环节分析确定了关键影响位置,解决了结构设计修改定位的难题。该试验技术应用是舵系统设计过程中一个新的验证手段,通过设计专用试验装置提前对单机进行试验评估,细化了舵系统设计过程,提高了设计的可靠性和效率。在舵机未设计完成的情况下,利用该方法便可获得操纵机构的频率特性,为结构设计性能评估提供了极大便利。开展操纵机构频率特性试验,相比整个系统设计完成后再试验的传统设计方式,可以减少设计反复机率,预防后期验证指标不足导致的设计周期紧张问题,有效弥补传统研制方式的不足。该技术实现了单机性能预先试验评估,为舵系统设计提供了技术手段,解决了目前设计中的瓶颈问题,具有较好的应用价值。在现在研究基础上,可以将试验应用到操纵机构初期方案优化设计中,即可利用试验对不同设计方案进行效果对比,评估与选定最佳方案,也可对机构关键环节装配件进行筛选,提高产品质量。