规避采购风险的两种驱动电机

2019-10-28董辉

董 辉

1 驱动电机的市场预测与稀土原材料采购背景

根据矢野研究所2018年5月1日发表的车载电机的世界市场的调查结果,以车辆的生产辆数为基数,2016年的车载电机达到29亿9900万个。2020年为2016年的1.2倍,达到36亿7800万个;为2015年的1.5倍,达到44亿7100万个。

在市场持续扩大的背后,与日益苛刻的环境法规相应,欧洲及中国等世界范围的动向是努力发展节省燃油的技术,以提高安全性与便利性为目的发展电动化。由此,动力传动系统及底盘等装用的电机也在增多。

其中驱动电机2016年的世界市场为428万个,据预测,2020年将是2016年的2.3倍,达970万个,2025年将是2016年的4.9倍,达2080万个。从目前状况来看,双电机方式的混合动力车 (HV)占市场的大部分。随着纯电动汽车 (EV)及插电式混合动力车 (PHEV)等需求的增加,单电机式混合动力车将会进一步普及,但驱动电机的市场规模大概不会超过车辆数的增加。

与燃油车相比,HV装用的电机数量在增加,这对车载电机的市场动向会有较大的影响,尤其是随着HV的普及,对驱动电机的需求会不断增多。但难以指望驱动电机的成本会大幅度降低。随着HV的普及、批量生产的效应,驱动电机的价格或许会缓慢地低落,但因电机的占地对装车便利性的影响,其质量及效率对油耗、行驶里程的影响,都会对HV用电机的效率提出更高的要求。

另一方面,近年来中国出于保护资源和环境的目的,对稀土出口进行了宏观调控。日本、美国、欧洲等世界上最主要的稀土资源需求国和组织,一方面表示抗议,认为中国违反了世贸规则,向世界贸易组织 (WTO)提出诉讼。另一方面,也开始积极采取多元化战略以应对稀土供应紧张的形势,试图摆脱"稀土进口对华依赖"。早在2011年2月,《英国金融时报》就报道,由于稀土价格波动剧烈,美国企业正悄悄投资于另类技术,并改进制造流程,以减少对稀土的需求。稀土是很多美国企业最为看好的清洁能源产品所必需的原材料。通用汽车每生产一辆电动雪佛兰沃特汽车 (Chevy Volt),需要使用约3.2kg的稀土磁铁。通用汽车也开发出了不使用稀土磁铁的产品,比如2012年款别克君越 (BuickLa Crosse)将搭载的eAssist混合动力发动机。

目前日本为谋求实际利益,开始四处寻找稀土资源之外,日本电产等企业也在积极开发新技术,在电动汽车和混合动力汽车的发动机中采用稀土原料的替代物,谋求摆脱对稀土的依赖。正如日本科研界信奉的名言:“需要是发明之母,需要是发现之母”,技术方面的关键在于日本正尽全力研发中的稀土代替技术能否取得突破。东芝正在开发利用代替材料研制的新型汽车发动机永磁体,新型永磁体将大幅减少使用稀土类金属。

钕铁硼永磁是所有永久磁铁中磁特性最好的一种,在硬盘、产业用电机、风力发电机等多个领域都要用到。对汽车驱动电机来说更是不可缺少的材料。一辆微混HEV用10kW左右的电机消耗的钕铁硼永磁为700~800g,强混HEV用50~120kW左右的电机消耗的钕铁硼永磁为1~1.8kg,小型EV消耗的钕铁硼永磁为1kg左右。对驱动电机用永磁的要求之一是:要有较高的耐热性。对耐热要求较高的原因是:电机旋转时因电磁感应会使永磁体表面产生涡流,永磁体因自身的电阻损耗会发热;还有第2点,对HEV来说,电机与发动机往往直接相连,电机要承受发动机产生的热量。某些车型上永磁体的温度有时会近于200℃,一部分HEV车通过循环ATF(自动变速器油)来为电机转子与永磁体降温;在很多场合下,降温措施与永磁体的耐热性能相关。为了提高钕铁硼永磁体的耐高温性能,一般采取添加镝 (Dy)的方法。Dy被称为重稀土,在稀土中也是非常稀少的资源。为了减少对中国的依赖,他国一方面寻找其他地区的资源,另一方面,制定节省用Dy的政策,众多的永磁体厂家、材料厂家及汽车厂家都在加速节省Dy的研究。2016年7月,日本大同特殊钢与本田公司宣布,两公司开发出了根本不使用重稀土镝等的钕铁硼类磁铁 (钕磁铁),并将在本田混合动力车 (HEV)的电机上采用,并称这是全球首次将不使用镝的钕磁铁配备在HEV用电机上。2018年5月,奥迪公司宣布:在下一期的EV车上,将装用感应电动机作为驱动电机。

本文将对这几家公司所采取的做法加以介绍。

2 完全不使用重稀土镝等的驱动电机

本章先介绍不使用重稀土镝等的钕铁硼永磁的制造方法,然后介绍使用这种永磁体的驱动电机的开发。

生产这种永磁体的总厂位于日本。在中国的苏州设立有大同电工 (苏州)有限公司 (英文简称DES),成立于2003年10月,是一家日资公司,由日本大同电子株式会社独家出资设立的,也是加工热压热变形Nd-Fe-B永久磁铁的据点。

四川的银河磁体成立于1993年,专业从事粘结钕铁硼磁体、热压钕铁硼磁体、钐钴磁体的生产与研发,公司搞这个钐钴磁体和热压钕铁硼磁体用了5年,才几百万利润。银河磁体认为:从全球来看,热压磁体从实验室研发开始到现在至少已有20多年,但目前仍只有日本大同能够量产,我公司从2012年开始自主研发该产品的设备体系和工艺体系,目前实现了部分产品的小批量产。热压磁体工艺复杂,产品属非标定制,客户认证周期长,上批量时间长。

2.1 超急冷法制造 Nd-Fe-B永磁体原料

关于Nd-Fe-B永久磁铁的制造方法有两种:一种是烧结法,另一种是超急冷法。烧结法的大致概念是:将永磁铸锭粉碎成细磁粉,在磁场中使其取向同时,加压成形,再经热处理 (烧结),即可以得到高密度的永磁体。关于烧结法在《汽车电器》2016年第4期的驱动电机用钕铁硼永磁材料的制造一文中已有较详细的介绍,这里不再赘述。

超急冷法是将铸锭熔化,利用气压将熔融合金从喷嘴中喷出,在高速旋转的冷却辊表面接触凝固,从而获得由20~30nm程度微结晶组成的箔片带,微细的结晶粒子具有较高的矫顽力,由此法获得的箔片带为各相同性。

2.2 热压热变形法制造Nd-Fe-B永磁体

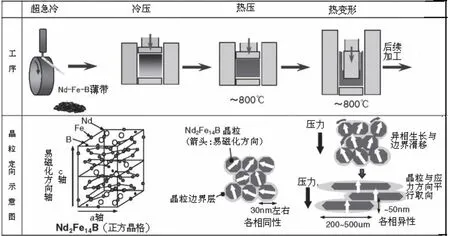

各相异性RE-F-B系列永磁的制作方法有两种 (RE=Nd,Pr,Dy),即烧结法与热压热变形法。下面主要介绍后者。热压热变形法永磁的工序示意图及其剖面图如图1所示。将用超急冷法得到的箔片带粉碎至150μm左右的粉末,作为原料粉使用。此时,在每一粒粉末中在随机方向上存在着30nm左右的微细主相Nd2Fe14B的晶粒。在室温下,对此原料粉经冷压、再经 800℃左右的热压,就可以得到几乎为真密度的各相同性永磁 (下称MQ2)。到此项工序为止,主相还没有进行磁场定向,与超急冷后的箔片带组织相比,结晶粒子有一定的成长。接着,为了找出永磁的异向性,则采取热压热变形法进行粒子的定向。将MQ2加热至800℃左右,通过热压热变形将应力方向 (图1中的圆周方向)都定向到c轴方向 (易磁化方向),这时结晶粒子呈圆盘形状。

图1 热压热变形法永磁的工序示意图及其剖面图

本田与大同特殊钢利用热压热变形法共同开发的完全不使用重稀土镝的钕铁硼永磁体如图2所示。

图2 不使用重稀土镝的钕铁硼永磁体

2.3 关于无重稀土钕铁硼磁钢驱动电机

稀土-铁-硼 (钕铁硼永磁)是现存永磁中磁能积[(BH)max]最高的永磁,在新能源汽车的驱动电机上有广泛的应用,但其工作环境为高温、强反向磁场,因此对永磁的耐高温性能即矫顽力 (Hcj)有较严的要求,为此一般的做法是:与之相应,在永磁中添加 (Dy)、 (Tb),通过提高磁晶的各向异性来提高 (Hcj)。

钕铁硼永磁中如不添加重稀土类元素,在高温、强反向磁场的环境下,矫顽力就会下降。为了减少重稀土的用量,就要设法减少加在永磁上的反向磁场以及提高永磁的磁导率,以便可以采用低矫顽力的永磁体。电机的转子插入永磁体后对磁场会有一定的影响,因此,在准备采用低矫顽力的永磁体之前,就要相应地设计转子的参数。

实现钕铁硼永磁体结晶粒子的微细化才可以增加矫顽力。利用超急冷法制得的钕铁硼永磁体原料粉再经热压热变形法加工可以得到纳米级的结晶,由此得到的微细化粒子只有数百nm,还不到烧结法的十分之一。烧结法工序与热压热变形法的工序对比如图3所示。

图3 烧结法工序与热压热变形法的工序对比

采用热压热变形法得到的无重稀土永磁体可以装用在单电机混合动力系统上,尺寸、转矩、输出功率及效率都达到和老式驱动电机同等或以上水平,但维持电机的退磁特性成为设计上的难点。采用无重稀土永磁体的驱动电机与老式驱动电机的技术参数对比如表1所示。

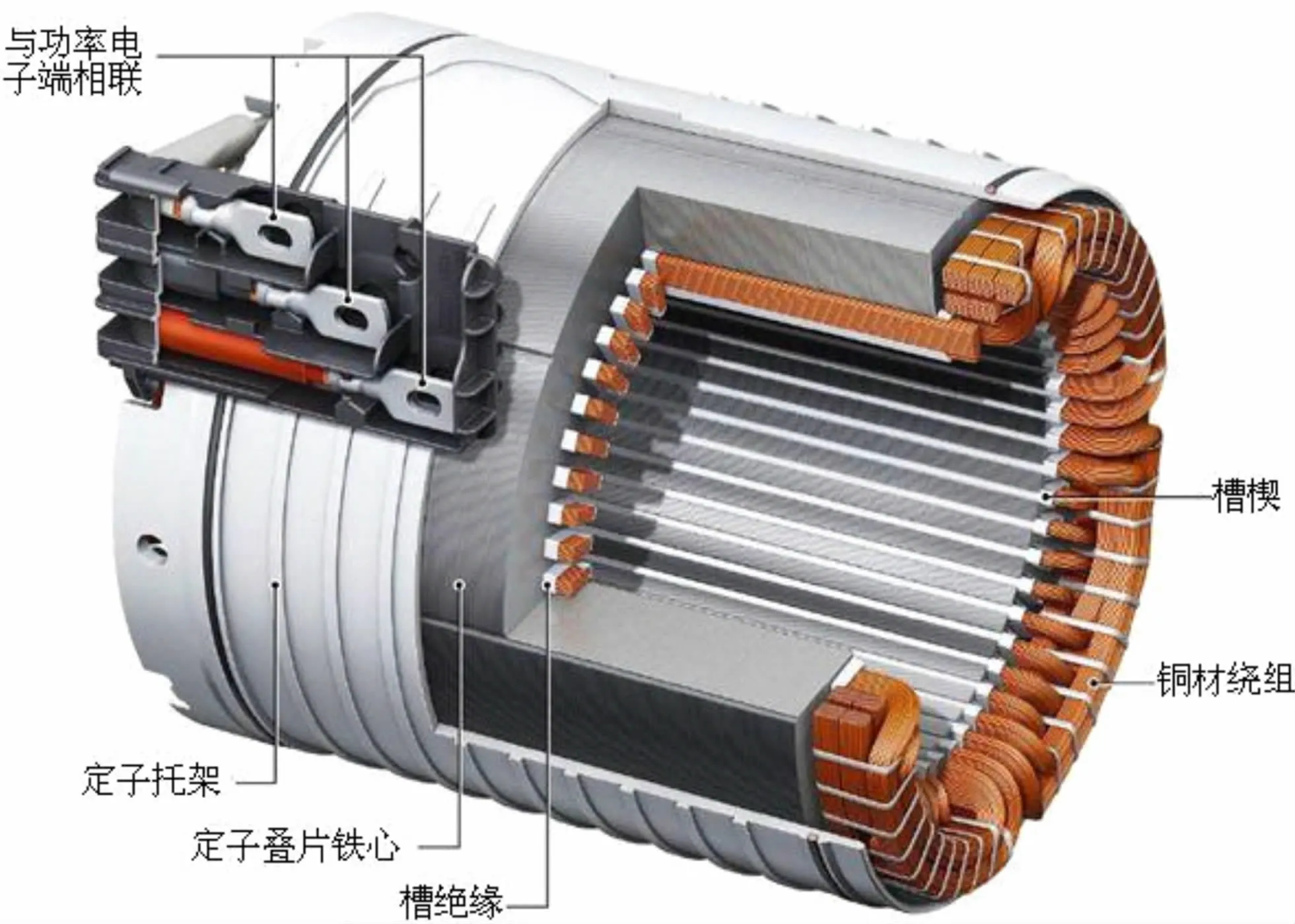

构成电机的主要部件是定子和转子,定子铁心中嵌有绕组,根据安培定律,通电时就会产生磁通,利用逆变器控制电流,形成旋转磁场;转子上配置有永磁,受到定子产生的电磁力的作用则进行电力变换,就会输出能量。内置式永磁同步电动机 (IPMSM)小型、输出功率大,因此适用于混合动力车用电机。

表1 无重稀土永磁体的驱动电机与老式驱动电机的技术参数对比

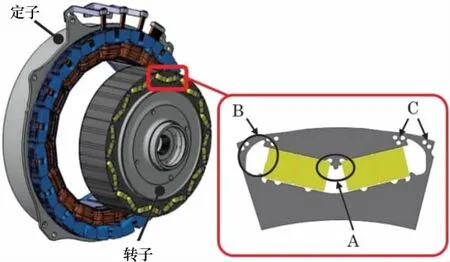

图4是单电机赛车型混合动力系统的布置图,因电机占地受到限制,所以采用小型、高效的IPMSM。IPMSM既有永磁产生的电磁转矩,也有与转子角度相关、利用磁阻变化的吸引力之差产生的磁阻转矩。因各转矩的相位不同,为引出最大转矩则使用超前电流相位。因此,很大的反向磁场就会加到永磁体上,而容易产生退磁。

图4 单电机赛车型混合动力系统的布置

以往,防止退磁的措施是采用矫顽力较大的永磁体。对于这一点,为了能够采用低矫顽力永磁体,可用的方法有减少绕组的匝数以减弱反向磁场,或者降低电流值。但就单电机混合动力系统来说,为了保持原有电机的基本性能,所以还是决定从磁路上加以探讨。

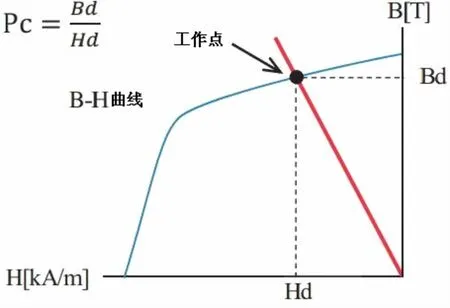

组装至转子的永磁体的工作点,按照永磁体的形状及转子的形状可用B-H曲线上的某一点来表示。由此工作点的磁通密度Bd与磁场强度Hd可以求出磁导率Pc,如图5所示。温度的不同引起B-H曲线的变化以及通电电流形成的反向磁场引起工作点进入不可逆退磁区就会引发退磁。为了克服退磁的问题提高磁导率是一项有效的方法。但另一方面,众所周知作为防止退磁的措施有:将永磁体深埋至转子内部以及增加漏磁通使电磁转矩下降的方法。但要做到退磁与转矩兼容并不是一件容易的事情。

图5 B-H曲线

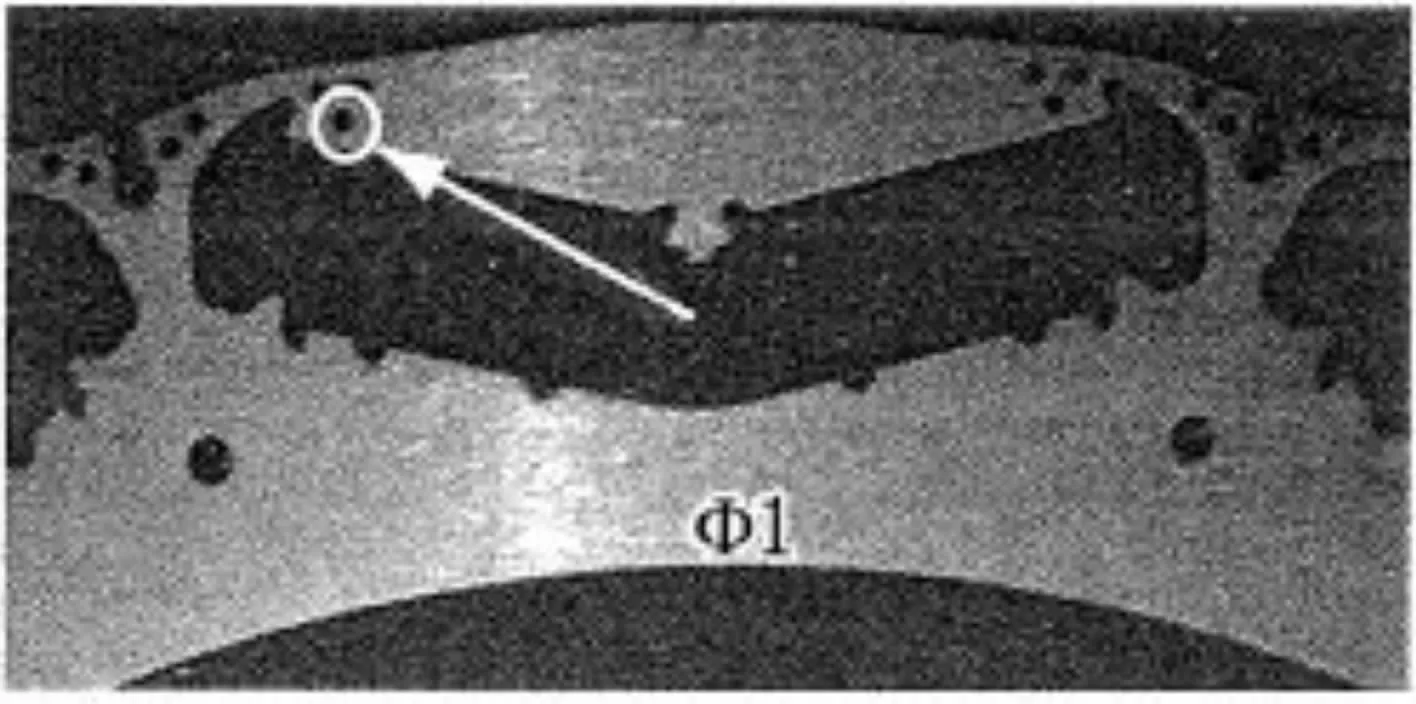

为了提高磁导率,转子的永磁体选用了V形深埋布置,如图6所示,将永磁体深埋至直径为189mm的转子内部;而且采取了以往未曾用过的形状,即辅助隔磁桥 (图6的A部)、隔磁桥 (图6的B部)、隔磁桥近处的小孔 (图6的C部)。这样的布置是为了降低永磁体的矫顽力。由此可以减轻永磁体角部的反向磁场,从而可以提高退磁温度。小孔的个数、大小及布置可以有许多的组合方式,这些要依靠协作厂家的通力合作。利用级进模冲出的转子单片如图7所示。模具的状态及冲小孔用冲头如图8所示。本田混合动力微型面包车弗里德用驱动电机如图9所示。

图6 转子的永磁体选用了V形深埋布置

图7 利用级进模冲出的转子单片

图8 模具的状态及冲小孔用冲头

图9 本田混合动力微型面包车弗里德用驱动电机

3 奥迪公司的下一代的EV车将用感应电机作为驱动电机

奥迪公司2018年5月9日宣布:2025年的下一代EV车上,将装用感应电动机作为驱动电机。蓄电池安装在底盘下,前面装用1台感应电机,后面装用2台感应电机。奥迪宣布了2025年将实现EV与PHEV车型共计80万台的销售目标,这相当于奥迪全球销量的1/3,其中EV车型占较大的比例。对奥迪来说,下一代EV车型是实现其销售目标的战略车型。2018年内,EV系列的SUV车型计划在比利时的Brussels工厂生产,年内在欧洲上市。而感应电机在匈牙利的Gyor工厂内自制。车辆属于四轮驱动车 (4WD),合计输出功率达到320kW。 感应电机的外侧是定子,当电压加到嵌在定子铁心的绕组上时,就会产生感应电流,使得由导体制造的内侧转子旋转。本节所介绍的电机属于在转子内不使用永磁体的异步电机。奥迪驱动系统结构与集成负责人Siegfried Pint先生表示,奥迪选用这种电机的目的在于采购原材料的风险低。EV等汽车用永磁电机中,一般采用钕-铁-硼系永磁:钕永磁以及在稀土元素中的镝 (Dy)元素,其生产都集中在中国,采购存在不稳定情况。而且中国曾对稀土实行出口限制。奥迪为了实现EV的大量销售目标,稳定的零部件供应渠道非常重要。如果采用不用钕永磁的感应电机,采购电机的原材料可以规避中国政策的影响。加之,不用昂贵的钕永磁,成本也能降低。对于奥迪来说,中国是占其全球销售比率超过30%的老客户。在销售策略上重视中国的方针非常明确,尽管如此,在开发层面,可以看到其不太希望过于依赖中国的倾向。

奥迪采用感应电机的另外一个理由是,感应电机停止时的损耗比永磁式电机小。因为大部分行驶中并不需要同时驱动3台电机。例如低速正常行驶时,所需要的转矩很小,后面的2台电机可以停止工作。永磁电机转子中安装的永磁始终产生磁力,在停止行车过程中,车轮旋转、电机转动时,磁力变成阻力;对于感应电机来说,行车过程中的阻力要小得多。

3.1 采用纯度为99.7%的铝压铸件

另一方面,与永磁电机相比,感应电机的难点是效率和扭矩都比较低。奥迪在抑制转子的铁损 (铁芯中的涡流引起的损耗)以及定子绕组的绕线电阻引发的铜损等方面,下了相当大的功夫,Pint先生认为:效率的水平相当高且实现了高输出功率密度。此感应电机转子结构的示意图如图10所示。

图10 感应电机转子结构的示意图

转子主要由铝压铸材料与电工钢板两种材料构成。作为高输出功率的感应电机,只属于一般配置,但是奥迪独创的地方在于将铝压铸件材料的纯度提高到99.7%。因为纯度越高导电率越大,特别能提高在高速范围内的电机效率。e-tron quattro的最高速度可达210km/h。一般来说,在高速域内电机的效率会大大降低。正因为如此,与燃油车相比,电动汽车的最高速度经常会被抑制。例如日产的EV聆风的最高时速就保留在140km/h。奥迪专注于提高高速行驶时的电机效率,实现了与燃油车相当的最高时速210km/h。

另外,转子采用了0.35mm的电工钢板叠片,钢板越薄,涡流越小,铁损也可以减少。定子中也采用了相同的电工钢板。感应电机定子结构的示意图如图11所示。

奥迪为了配合下一代EV的开发,在德国舍弗勒制造的2款齿轮机构基础上,再开发了2款奥迪自制的转矩不同的感应电机,组合搭配共计开发了4款类型的电机。今后推出的20多款不同的车型,分别使用上述4款电机。

3.2 支持150kW高速充电

图11 感应电机定子结构的示意图

齿轮机构分为与输出轴偏心的两级变速机构以及与电机同轴的减速器。电机根据转矩分成320Nm产品与250Nm两档产品。而在e-tron quattro中,前轮侧配置的是带两级变速机构的扭矩250Nm的APA250,而后侧配置的是2台带减速器的转矩同样为250Nm的ATA250。下一代EV车型中,底盘下将搭载95kWh的大容量锂离子电池,EV续航里程将达到500km。单元电池分别使用方形和软包等多种形式,电池包的质量约达到700kg。外形尺寸约为2280×1630×340mm,体积约为440L。可对应150kW的超高功率充电,电池满充电时间不到30min。此外,变频器的体积为5.5L,质量为8kg。单位体积功率密度高达30kW/L。车上装用了德国英飞凌公司生产的电机用AURIX系列微机。

4 结语

本文介绍了不使用重稀土镝等的钕铁硼类磁铁 (钕磁铁)制造工艺,以及其将在本田混合动力车 (HEV)的电机上运用的情况。说明了奥迪公司的下一代的EV车将用感应电机作为驱动电机,给出了电机的定子与转子的结构。这两个公司的目的是规避采购原材料的风险以及降低产品成本。