热轧不锈钢管生产工艺优化的探讨

2019-10-26陈洪琪胡亚东

陈洪琪,胡亚东,庄 钢

(1.中国钢结构协会钢管分会,天津 300301;2.天津钢管集团股份有限公司,天津 300301)

在欧洲、美国、日本等发达国家和地区的不锈钢无缝钢管产品中,挤压管占67%,冷轧(拔)管仅占33%;而我国这个比例恰好相反,冷轧(拔)管占有绝大部分市场。造成这种现象的原因是:早期我国没有挤压管机组,采用的是“斜轧穿孔+冷轧(拔)”工艺。“斜轧穿孔+冷轧(拔)”工艺已经使用了近70年,工艺成熟,生产成本很低,成材率较高。但是,这种工艺不能生产热轧成品管,使用酸处理氧化铁皮,环保要求严格,成本过高。

目前,国内几条热挤压生产线普遍开动率不足,处于停产、半停产状态,主要原因是工艺流程繁琐以及生产低端产品成本高。在目前国情和炼钢工艺下采用连铸坯、离心浇注坯比较少,使用挤压机生产大量的304、321、316等300系不锈钢实在困难。

能否在挤压工艺和“斜轧穿孔+冷轧(拔)”之间找到另外一种生产不锈钢管的方法,即能否用现有的热轧钢管机组生产不锈钢管就值得尝试和探索[1-9]。本文就热轧不锈钢管生产过程中可能出现的问题做一些探讨。

1 热轧钢管机组基本情况

我国已拥有10余类热轧无缝钢管机型,即连轧管机组(MM、MPM、PQF、FQM)、精密轧管机组(Accu Roll)、斜轧管延伸机组(由锥形辊、短芯棒和导板构成封闭孔型的二次斜轧延伸机组)、三辊轧管机组(Assel)、自动轧管机组、顶管机组(含CPE机组)、挤压管机组、周期轧管机组等200余套,还有300多条穿孔+冷轧(拔)机组,产能规模约3 500万t。尤其是代表世界领先水平的连轧管机组的产能占到了全国总产能的40%左右。在这些机组中,斜轧管机组生产的钢管因容易产生微裂纹以及有螺旋状波纹而不能用作成品管使用,可以生产不锈钢管的就只有纵轧管机组,即连轧管机组、自动轧管机组、CPE机组和周期轧管机组4种轧管机,又因后3种轧管机较少,所以重点应考虑连轧管机组。

现有常用的不锈钢管及高合金钢管种类包括:13Cr、15Cr、17Cr系列马氏体不锈钢油套管;奥氏体不锈钢管(TP304、TP321、TP316L);双相钢(22Cr)、超级双相钢(25Cr)和特超级双相钢(27Cr)不锈钢管;G3、825、028、2535等铁镍基高合金钢管。而根据笔者的调研,国际上著名的钢管企业都在不同程度地使用现有的热轧钢管机组生产不同类型的不锈钢管及高合金钢管。国内外部分生产热轧不锈钢管及高合金钢管的机组情况见表1。

2 热轧问题解决方案

2.1 存在的问题

(1)轧管机设计时没考虑不锈钢等品种的生产,轧管机负载能力不足。我国引进的无缝钢管轧管机从2003年以后才考虑生产不锈钢品种,也是为了满足国内L80 13Cr马氏体不锈钢油套管的需求,轧管机负载能力才逐渐加大。因不锈钢的轧制力是碳钢的1.5~2.0倍,引进的国外设备也只能保证中等壁厚以上的马氏体或奥氏体不锈钢管生产的需求,而国产设备在设计阶段没有考虑生产不锈钢产品。

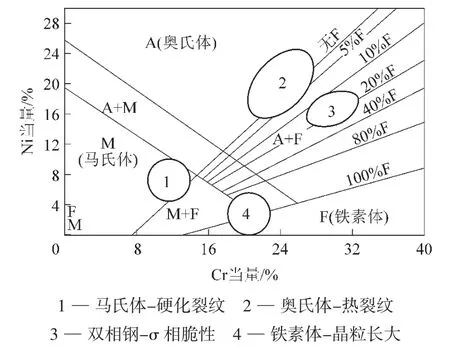

(2)没有轧制不锈钢的工艺方案。因碳钢及低合金钢在加热制度、轧制温度以及金属变形特点方面与不锈钢相比差距较大,碳钢管生产企业在生产不锈钢管方面没有技术积累,在加热、穿孔、轧制、润滑等问题上没有太好的解决方案,生产工艺需要大量的摸索和实践。马氏体不锈钢、奥氏体不锈钢、双相不锈钢及铁素体不锈钢在生产中的难点问题如图1所示,生产时要针对每一个品种和规格制定详细的工艺指导方案。马氏体不锈钢在冷却到300~200℃时,由于相变使体积膨胀,引起组织应力,从而容易发生裂纹。奥氏体不锈钢管坯若存在少量的铁素体相,在穿孔不均匀变形的作用下,铁素体相和奥氏体相的界面上会产生超过金属断裂强度的拉应力和切应力,促进了裂纹的形成与扩展。双相不锈钢主要在铁素体晶内和α/γ晶界析出σ相,析出后将降低热塑性。铁素体不锈钢采用较低热加工温度,较大变形量,破碎铸态组织,可细化晶粒,提高韧性。

图1 各类不锈钢在生产中的难点

(3)没有配套的工序、工艺。针对不锈钢管生产的特点,热轧无缝钢管厂都没有可以单独使用的固溶设备、酸洗设备以及对应的生产工艺,如果生产不锈钢品种就需要离线完成一些工序,使生产工序增加,制造成本上升。即使进行设备改造,也困难重重。

2.2 需要解决的主要问题

利用热轧钢管机组生产热轧不锈钢管需要解决的主要问题有:①优选管坯加热方式及加热制度;②优化穿孔过程中的金属变形条件;③解决轧管的孔型设计问题;④提高工模具强度,并解决润滑问题。

3 主要问题的解决方案

3.1 管坯的加热方式及加热制度

目前国内能够生产不锈钢管的企业,采用的都是环形加热炉。环形加热炉具有加热时间长,管坯氧化严重以及容易造成加热不均等问题,故此方法并非最佳加热办法,应结合不锈钢的特点,借鉴其他加热方法。

(1)两步加热法,即环形加热炉预热+一次感应加热。环形加热炉预热温度一般为750~850℃,应有足够的保温时间,使坯料加热均匀,在形成氧化物前完成预热,然后使用感应加热炉加热。感应加热具有加热时间短,不容易产生裂纹等优点。

(2)步进式加热炉。使用步进式加热炉不仅能保证管坯加热质量,还可以实施气氛保护。据悉,国外相关企业使用氮气进行保护。

(3)单独使用感应加热,此方法最适应小直径不锈钢管坯的加热。

3.2 穿孔过程中的金属变形条件

从穿孔机的发展过程来看,经历从桶形辊穿孔机到锥形辊穿孔机的变化,在穿孔过程中金属流动速度也从“小—大—小”的不合理状态到逐渐增大的合理状态。管坯在变形过程中发生的扭转变形也从桶形辊穿孔机的较大变成了锥形辊穿孔机的较小。这些变化都有利于塑性较低的不锈钢管坯的穿孔,并减少缺陷的发生。从有利金属变形方面看,不锈钢管坯穿孔可选择的穿孔机有三辊锥形辊穿孔机和经过优化的二辊锥形辊穿孔机(改进型二辊锥形辊穿孔机)。

(1)三辊锥形辊穿孔机。

自从第一台三辊穿孔机于1965年投入工业生产以来,用三辊穿孔机穿轧合金钢管坯就备受关注。后来由于二辊锥形辊穿孔机趋于成熟且广泛应用,三辊穿孔机相对发展缓慢。

三辊穿孔机的最大特点是变形区金属处于三向压应力状态,其受力情况如图2所示。在三辊穿孔机上穿孔时,管坯中心只存在三向压应力,消除了管坯中心被撕裂的趋势,避免了桶形辊穿孔机孔腔的形成,有效避免了内折、裂纹缺陷的产生。在提高生产能力和改善毛管质量方面,三辊穿孔机比二辊穿孔机具有更大潜力。三辊穿孔机穿出的毛管尺寸精度比二辊的高;可穿轧的合金钢管的范围比二辊的大;又因为三辊穿孔机没有导板或导盘,避免了其对毛管表面质量的影响,提高了外表面质量。随着对三辊穿孔机机型的再认识,个别生产合金钢管的企业重新建设了三辊锥形辊穿孔机。

图2 三辊穿孔管坯受力情况

三辊穿孔机虽然适合高合金钢管的生产,但高合金毛管壁厚较大时,不适应后面的延伸变形;因此,不锈钢的穿孔普遍使用的是二辊斜轧穿孔机。

(2)改进型二辊锥形辊穿孔机。

评价穿孔机的能力指标不仅是延伸率,还需考察穿孔机穿轧合金钢的能力。

二辊穿孔机穿孔时,在管坯的中心线区域(从咬入点到顶头端部)作用着交变的拉应力和压应力,拉应力在垂直于轧辊作用线的平面内。其顶头前压下量受到临界压下量的限制(一般顶头前压下量变化4%~9%)。当超过临界压下量以后,就会引起管坯的中心破裂。管坯中心出现了内裂或孔腔,会导致无缝钢管内部产生裂纹、折叠、层裂等缺陷。这些缺陷不好消除,但可以通过其他工艺尽量避免或减轻。

从工艺参数方面讲,锥形辊穿孔机基本要点是两个角度值的问题,即辗轧角和送进角,前者对一个机组来讲是定值,后者根据设计的大小可调整。辗轧角和可调的送进角的各种配合对穿孔过程中所发生的剪切变形会产生相当大的影响。

二辊桶形辊、锥形辊穿孔机毛管扭转如图3所示,分别是二辊桶形辊穿孔机、普通锥形穿孔机和改进型二辊锥形辊穿孔机穿孔毛管扭转方向、螺距大小。从图3中可以看出,让穿出的毛管不发生或发生较小的扭转变形更有利于产品质量的提高。

图3 二辊桶形辊、锥形辊穿孔机毛管扭转示意

20世纪80年代日本住友集团开始研究使用改进型二辊锥形辊穿孔机穿孔马氏体、奥氏体、双相不锈钢及镍基合金等高合金钢管,试轧高合金钢管的工艺试验结果如图4所示[10-11]。得出的结论如下:①这种新的轧管机有可能使得管坯金属流动情况与挤压的情形相同或相似;②采用大辗轧角和大送进角的穿孔工艺时,穿轧不锈钢管坯不会产生内孔缺陷。因此,日本住友集团将这种穿孔机称作“Super Piercer”。

图4 日本住友集团试轧高合金钢管的工艺试验结果(黑色表示有缺陷,白色表示没有缺陷)

3.3 孔型设计

对于二辊连轧管机,金属在其槽底受到压应力,在辊缝处受到拉应力,当生产高温塑性较差的不锈钢管时容易产生裂纹。解决方案是:改进操作技术,重新设定各机架的变形量、孔型形状和转速。随着三辊轧制技术的发展,三辊连轧技术弥补了二辊连轧的不足,所以三辊连轧管机得到大的发展。二辊和三辊孔型如图5所示。

图5 二辊和三辊孔型示意

3.4 工模具强度及润滑

因不锈钢的高温强度比碳钢高许多,所以就要求轧制工具具有更高的强度、更好的耐磨性。使用现有的工模具就会有生产效率低、产品质量问题多、成本高的一系列问题。需要改进的轧制工具主要问题有以下方面。

(1)顶头的寿命低问题。目前可选择的办法有:顶头润滑,顶头材质改变(增加Mo和W的含量,见表2),使用复合顶头(表面层用Mo合金,心部为工具钢)以及钼顶头等。不同顶头的化学成分见表2。不锈钢管生产可以使用的专用顶头如图6所示,其中螺纹顶头中螺纹的作用是增加氧化层的厚度。

表2 不同顶头的化学成分(质量分数) %

图6 不锈钢管生产可以使用的专用顶头

(2)导板或导盘的黏钢问题。对于容易黏钢的导板或导盘,主要对策是使用具有润滑功能的材料或者增加润滑设备,但后者效果更明显。导盘润滑系统如图7所示,穿孔时将配置好的润滑液喷射到导盘表面,有效地降低了金属与导盘的摩擦,防止了黏钢。目前国内已有企业在使用导盘润滑装置。

(3)穿孔轧辊容易打滑问题。由于轧辊表面较软,不锈钢表面强度高,生产少量不锈钢管后轧辊就容易发生打滑现象,这将决定能否量产该类产品。为此,需要变更轧辊的材质或增大轧辊表面的摩擦因数,以延长其使用时间。13Cr管坯穿孔时轧辊表面粗糙度的变化如图8所示,说明了生产一定量13Cr不锈钢管后轧辊表面粗糙度降低。

图7 导盘润滑系统示意

图8 13Cr管坯穿孔时轧辊表面粗糙度的变化

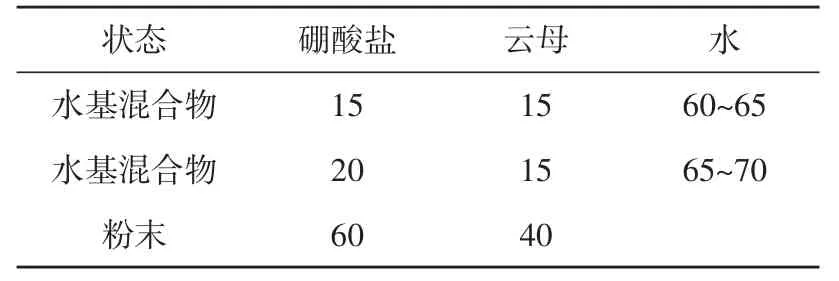

(4)芯棒润滑问题。为防止不锈钢管的碳污染以及提高芯棒的使用寿命,现有的石墨润滑剂已经不能满足要求,需使用无碳的润滑剂,云母可以代替石墨。新型芯棒润滑剂配比见表3,随着硼酸盐和云母的配比提高,轧制力也随之降低。使用不同芯棒润滑剂后轧制力变化情况如图9所示。

4 结 语

近些年,国内有实力和生产不锈钢管产品的企业加大了使用现有无缝钢管轧管机生产不锈钢管的实践并取得了长足的进步,品种也从13Cr马氏体不锈钢管发展到奥氏体不锈钢管、双相钢不锈钢管,同时也证明了:①用现有的热轧钢管机组生产不锈钢管是可行的;②用热轧钢管机组生产不锈钢管能否形成规模生产,很大程度上取决润滑技术的进步。

表3 新型芯棒润滑剂配比%

图9 使用不同芯棒润滑剂后轧制力变化情况