大直径厚壁螺旋缝埋弧焊管裂纹超声波探伤分析

2019-10-26马朝辉强会明席少鹏王振华胡绪波苟世峰

马朝辉,强会明,席少鹏,王振华,胡绪波,苟世峰,闫 龙,闫 哲

(宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

进入21世纪,我国天然气需求量呈现大幅增长趋势,但天然气在我国一次能源中所占比重仍然较低,天然气使用普及率还远远不够,现有产量无法满足国内需求,迫切需要提高管道年输气能力、增大管道输气量来解决。所以,大直径大壁厚高钢级螺旋缝埋弧焊接钢管被视为解决国内天然气输送困境的最佳利器,并且此类钢管的生产技术已经非常成熟,完全适应国内天然气输送要求,所以将会得到空前发展。一般将螺旋缝埋弧焊接钢管管径大于800 mm、壁厚大于18 mm称之为大直径厚壁钢管,这种钢管由于管径及壁厚较大,在螺旋成型过程中难度也较大,焊接过程中焊缝裂纹缺陷出现的几率也较高。而且此类钢管常常被使用在油气管网的主干线上,管道所承受的压力很大,出于管道安全考虑,对于此类钢管质量要求也更加的严格,目前国内制管企业普遍采用X射线和超声波对钢管焊缝内在质量进行检验。其中,超声波探伤是一种利用超声波透入金属材料内部,在遇到两种介质分界面时发生反射的特点来检查材料中缺陷的一种无损检测方法,可对焊缝裂纹缺陷的位置、大小进行判定,被油气管道检测行业广泛认可,并大量应用于焊接钢管的生产检验之中。为了保证大直径厚壁螺旋缝埋弧焊管的焊缝质量,需要有针对性地开展钢管焊缝超声波检测方法研究[1-16]。本文分析了大直径厚壁螺旋缝焊管制造中裂纹缺陷产生原因以及此类缺陷的形貌和位置,介绍了此类缺陷进行超声波检测时的回波特点和判别方法。

1 厚壁焊管焊缝超声波检测方法

目前,焊接钢管按焊缝种类可分为高频焊管、直缝埋弧焊管、螺旋缝埋弧焊管3种。这里介绍螺旋缝埋弧焊管。螺旋缝埋弧焊管焊缝呈螺旋线分布,焊缝长,尤其是处于动态条件下焊接时,焊缝还来不及冷却就离开了成型点,极易产生焊接热裂纹。裂纹的方向和焊缝平行,和钢管轴线成一定夹角,一般在30°~70°。厚壁螺旋缝埋弧焊管通常为双面焊接,内外焊均采用双丝焊接。同时由于焊接位置限制,钢管内焊缝容易产生马鞍形焊缝,外焊缝容易产生鱼脊形焊缝。

在厚壁螺旋缝埋弧焊管焊缝超声波探伤方面,较为常用的是横波反射法,其原理是超声波倾斜入射到钢管表面时,在钢管的界面上产生折射和波型转换,且折射波与入射波的方向关系符合斯奈尔定律,当入射角选择在第一临界角和第二临界角之间,在钢管中产生单一横波,从而实现对钢管焊缝缺陷的探测。厚壁螺旋缝焊管焊缝使用横波斜探头于焊缝两侧探伤,一般情况下,一次波探伤钢管内焊缝,二次波探伤钢管外焊缝,探头呈锯齿形移动,探头与焊缝中心线垂直,齿间距不得大于探头晶片宽度,探头移动宽度≥2KT+50 mm,其中T为工件厚度;探头要求以这样的扫查方式完全覆盖整个焊缝截面及焊缝两侧25 mm热影响区。采用A型超声波横波斜探头对钢管焊缝进行检测时,入射波声束轴线在检测面处发生折射,焊缝中缺陷的位置可通过探头的折射角和声程确定,或由缺陷的水平和垂直方向的投影来确定。钢管焊缝裂纹超声波探伤如图1所示。

图1 钢管焊缝裂纹超声波探伤示意

由图1可知,缺陷深度d为:

缺陷水平距离L为:

式中C——超声波声程,mm,可通过仪器获得;

β——超声波入射到钢管中的折射角,(°),可通过探头型号和钢管材质得知。

2 厚壁焊管焊缝裂纹缺陷及其超声波检测

一般将焊缝中原子结合遭到破坏,形成新的界面而产生的缝隙称为裂纹。根据产生的原因和形成过程,焊缝裂纹有很多种类。螺旋缝埋弧焊管是以热轧钢带卷制管坯,经过机械冷成型,用内外双面埋弧焊法焊接而成的钢管。目前,随着管线钢材料及制管工艺的发展和改进,对于厚壁螺旋缝埋弧焊管来说,冷裂纹已经很少出现,但热裂纹却作为一种危害极大的缺陷一直存在。由于成型、焊接过程中形变不充分,热量分布不均匀,常常使钢管焊缝产生应力撕裂裂纹和结晶裂纹。作为油气主干管道,一旦发生事故,将造成巨大生命财产损失和生态环境破坏。为确保油气管道安全运行,在螺旋缝埋弧焊管的焊缝中绝对不允许存在裂纹等危害性缺陷。

2.1 结晶裂纹超声波探伤分析

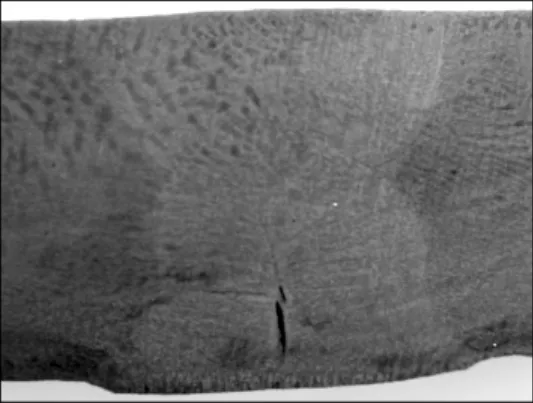

螺旋缝焊管在生产过程中成型、焊接工艺相互连续,且内焊点位置位于成型合缝处,焊接的稳定区域很短,熔融金属凝固结晶过程中,受焊缝结晶过程中拉应力作用,容易产生内焊热裂现象。特别当壁厚较大时,由于焊接电流较大,熔池存在时间长。同时,成型过程中递送边位置容易发生较大变化,内焊缝更容易产生裂纹,裂纹一般位于焊缝中心位置,垂直于焊缝表面,其宏观形貌及金相组织如图2~3所示。此类裂纹属于严重性焊缝缺陷,超声波探伤比较容易检出和判定。

图2 焊缝横截面结晶裂纹宏观形貌示意

对于此类裂纹缺陷,超声波探伤从焊缝两侧入射检测有较好的对称性,裂纹一次波声程值和水平距离与未焊透情况相似。当探头垂直于焊缝前后移动时,反射信号比较强烈,当灵敏度降低时,仍能保持很高的波幅,有时出现多峰现象;探头平行焊缝移动时,波幅没有焊缝中未焊透反射回波那样稳定,具有典型裂纹波幅特征,通常较容易识别。

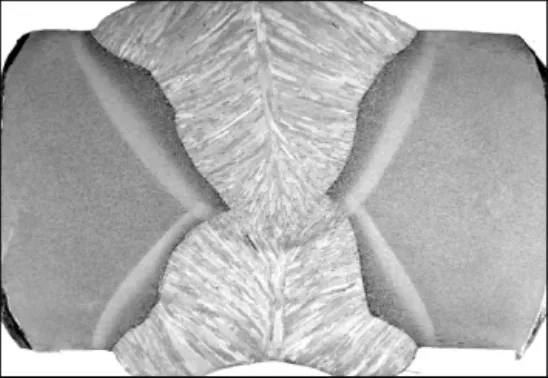

图3 结晶裂纹金相组织

2.2 应力撕裂裂纹超声波探伤分析

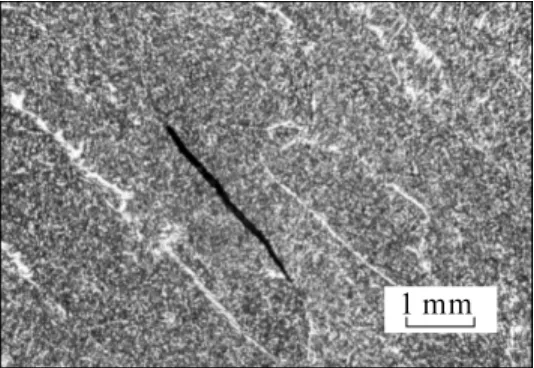

在螺旋缝埋弧焊管焊接过程中,由于对接原料板形的变化或者成型参数的不合理,会产生较大的错边,使得在连续焊接焊缝结晶过程中产生很大拉应力,进而造成焊缝被撕裂。通常这种应力撕裂裂纹较小,仅有1~2 mm,肉眼很难发现,且大多穿晶而过,多产生于焊缝根部。在超声波探伤中,由于这种裂纹的方向与探测面不垂直,所以超声波探伤比较难判断缺陷性质。但是使用X光射线拍片检测,因其几乎没有厚度差,也无法检测出来。因此,这种焊缝微裂纹(轻微撕裂)很容易在检验过程中被漏检,严重影响钢管在后续使用过程中的质量。焊缝应力撕裂裂纹宏观形貌及金相组织如图4~5所示。

图4 焊缝应力撕裂裂纹宏观形貌

图5 焊缝应力撕裂裂纹金相组织

此类裂纹一般都与探测面有一定角度,由于裂纹角度原因,会造成在焊缝两侧探伤回波声程和波幅不同。当角度较大时两侧探伤探头水平距离基本对称,能得到大致相同的反射波幅;但当角度较小时,焊缝两侧探头的水平距离不同,在裂纹两侧进行超声波探伤由于回波的路径不同出现不同的波幅,当在靠近裂纹一侧时,一次波波幅较高,一次波缺陷波为单一波峰,当在远离裂纹一侧探伤时,二次波才能发现裂纹,此时二次波为多个波峰,波幅宽而低。由于这种撕裂裂纹缺陷自身高度小,探头平行焊缝移动时为断续点状反射波幅,探头转角移动时有一定距离,焊缝余高波有明显下降,裂纹反射波幅高低起伏,波峰上下错动。应力撕裂裂纹探伤波形如图6所示。

图6 应力撕裂裂纹探伤波形示意

单从回波幅度判断,很容易将这种缺陷误判为断续气孔或夹渣,但只要掌握好检测方法并仔细观察回波特点是可以将其与断续气孔或夹渣区别开的。断续气孔或夹渣的回波信号在焊缝两侧的水平距离基本对称,探头转角探伤测时波幅变化不大,一、二次波均可发现;而应力撕裂裂纹两侧信号的水平距离不对称,一侧一次波发现,而在另一侧二次波可发现,缺陷转角探伤时波幅变化大。超声波探伤发现的这种类型裂纹,经多次与图5所示金相组织对比,结果一致。

3 结 语

通过对大直径厚壁螺旋缝埋弧焊钢管制造过程中裂纹产生原因、裂纹位置和取向特点的介绍,以及不同类型裂纹缺陷超声波检测回波特征的分析,最终得出以下结论:

(1)大直径厚壁螺旋缝埋弧焊钢管实际生产过程中焊缝易于产生沿晶界方向平行的结晶裂纹缺陷和穿晶而过的撕裂裂纹缺陷。对于不同类型的裂纹缺陷,超声波探伤应采用不同的检测和判断方法。

(2)大直径厚壁螺旋缝埋弧焊钢管焊缝中的应力撕裂裂纹与表面角度小,超声波探伤时需采用在焊缝两侧一、二次波对比探伤检验,综合两侧缺陷探伤反射波幅才能准确对缺陷进行定位定量分析,因此对人员经验要求较高。