N80Q油管皮下孔洞和表面裂纹产生原因分析

2019-10-26周正平

周正平

(衡阳华菱钢管有限公司,湖南 衡阳 421000)

在油井管中,一次性应用的产品为套管,油管、钻杆和钻铤可以反复使用,在这三大可以反复使用的油井管产品中,油管所占的比例最大。油管作为油气生产的主要通道,除了承受原油中各种腐蚀介质的侵蚀之外,还要在油井中承受各种外力破坏,这也就对油管的质量提出了更高的要求[1-11]。但是,在无缝钢管生产过程中,调质态油管热处理后产生的缺陷由于经历热轧环形炉高温加热和热处理高温淬火,某些缺陷从微观和宏观上难以界定是来自炼钢、热轧工序还是热处理工序,制约了产品质量的提高,增加了员工的修磨量和劳动强度,给产品质量带来了严重的隐患[12-13]。

国内某无缝钢管厂生产的Φ88.90 mm×6.45 mm规格调质N80Q平端不加厚油管(简称N80Q油管)在探伤过程中发现批量纵向缺陷,该缺陷均表现为纵向外伤,报伤位置不固定,整根钢管上有一处或两处外伤。现对该油管的缺陷产生原因进行分析。

1 钢管缺陷宏观特征

N80Q油管纵向缺陷的宏观形貌如图1所示,有两种类型的缺陷,一种是超声波探测出有纵向外伤且能观察到外表面纵向缺陷,另一种是超声波探测出来有伤但观察不到纵向缺陷。缺陷特征如下:①能直接观察到的外伤呈不规则的线状,与钢管纵向平行,长度约60 mm;②直接观察不到的外伤,用手动超声波探伤时报伤较明显,探伤定位长度20~30 mm的纵向外伤,用磁粉探伤时外表面无显示,如图1所示白色油漆笔标志位置。

2 钢管缺陷微观分析

2.1 金相分析

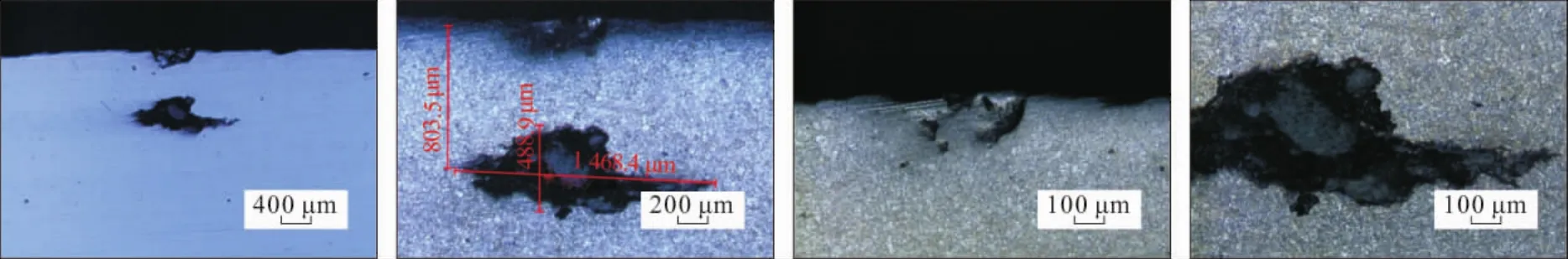

分别从图1所示两种不同形貌的N80Q油管纵向缺陷处取样,并进行金相分析,外表面能观察到外伤的金相试样标记为1号试样,外表面观察不到缺陷的金相试样标记为2号试样,金相照片如图2~3所示。

(1)1号试样上有4条明显的缺陷:两条缺陷与外表面贯通;另外两条缺陷距外表面1~2 mm,与外表面不贯通。

(2)1号试样上两条与外表面贯通的裂纹呈L形,该裂纹头部与钢管外表面近似垂直,尾部与钢管环向呈一定角度,其尖端较细,方向不确定,一条深约0.36 mm,另一条深约0.18 mm。两条缺陷内均充满了灰褐色圆形高温氧化物,且其两侧脱碳严重,两条缺陷两侧的铁素体带内有大量高温氧化质点,其中一条缺陷附近存在因缺陷在高温被轧覆而留下的,内含大颗粒高温氧化质点的铁素体带。

(3)1号试样上两条与外表面不贯通的缺陷呈长条状,一条长约0.88 mm,另一条长约1.18 mm。

(4)2号试样上有两个孔洞状缺陷:一个孔洞缺陷在外表面,缺陷周围无脱碳;另一个距离外表面0.6~0.8 mm,其与外表面不贯通,尺寸约为1.47 mm(长度)×0.49 mm(宽度)。

(5)距离N80Q油管外表面2 mm以内,有明显的网状铁素体组织。

图1 N80Q油管纵向缺陷的宏观形貌

图2 N80Q油管1号试样金相照片

图3 N80Q油管2号试样金相照片

2.2 扫描电镜分析

对1号试样裂纹附近铁素体带中的高温氧化质点进行扫描电镜和能谱分析,高温氧化质点金相照片及能谱分析结果如图4所示和见表1。从图4和表1可以看出:1号试样的裂纹附近铁素体带中出现氧化物,氧化物主要成分为Mn、Fe、O、Si等元素。

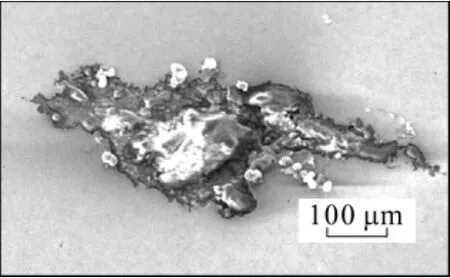

对2号试样进行电镜扫描和能谱分析,N80Q油管2号试样孔洞状缺陷电镜扫描照片及能谱分析结果如图5~6所示和见表2。从图5~6可以看出:2号试样中不与外表面贯通的孔洞状缺陷含有非金属夹杂物,夹杂物主要成分为Mn、O、Al、Si、Ca、Mg等合金元素。

3 结果与讨论

综合上述分析结果判定,N80Q油管外表面用肉眼可观察到的纵向外伤是由坯料外表面缺陷(表面网状裂纹或皮下裂纹)造成的,探伤报警但肉眼观察不到的纵向缺陷是由坯料内的非金属夹杂物所致,产生的主要原因如下。

图4 高温氧化质点金相照片及能谱分析结果

表1 高温氧化质点能谱分析结果(谱图1) %

图5 N80Q油管2号试样孔洞状缺陷电镜扫描照片

图6 N80Q油管孔洞状缺陷不同位置能谱分析结果

表2 N80Q油管2号试样孔洞状缺陷能谱分析结果%

(1)N80Q油管上可直接观察到的外表面裂纹,其裂纹附近脱碳明显,且周围存在大量圆形氧化质点。分析认为,钢管加热温度过高(800℃以上)或在高温下停留时间过长时,碳与氧在高温下形成气体,从而造成脱碳现象。这些圆形氧化质点是裂纹在高温时形成的大量的硅(锰)氧化物,一般硅、锰的氧化物形成温度为950~1 200℃,时间至少30 min。实际生产过程中,铸坯在环形加热炉1 200~1 300℃的高温下加热2 h左右,如果铸坯表面存在裂纹、渣沟等缺陷,那么铸坯缺陷处会在高温环境下发生氧化脱碳,而在轧管过程中,裂纹不能被压合,在各种应力作用下,裂纹可能会扩展[14]。

(2)N80Q油管探伤报警,但直接观察不到的缺陷内存在大型非金属夹杂物,非金属夹杂物主要成分为Mn、O、Al、Si、Ca、Mg等合金元素;因此,推断该非金属夹杂物是由于转炉出钢带渣进入钢包,结晶器液面波动卷渣,或钢包耐火材料卷入钢水中形成的。

分析认为,转炉出钢带渣进入钢包可能造成钢水二次氧化,转炉渣富含FeO和MnO,这些氧化物同钢水中的溶解[Al]发生氧化,生成Al2O3夹杂。结晶器保护渣在钢液面不稳定控制、侵入式水口插入过浅等情况下都有卷入钢中的可能,被凝固的钢水所捕捉,形成钢中夹杂物。此外,在钢水的精炼过程中,钢包耐火材料不断受到钢水的冲刷侵蚀,从而进入钢水,使钢水的夹杂物增多。由于所用的钢包内衬、中间包内衬、长水口、侵入式水口的材质有所不同,在铸坯中产生的夹杂物也有所不同。长水口、侵入式水口、中间包顶盖多采用Al2O3材料,将产生Al2O3及以Al2O3为基的铝酸盐夹杂;若其采用镁碳和镁尖晶石,则将产生MgO及MgOAl2O3夹杂;中间包内衬采用的是MgO,则产生MgO夹杂物及以MgO为基的酸盐类等大型夹杂。

4 结 语

(1)N80Q油管上可直接观察到的外表面缺陷由坯料的外表面缺陷(表面网状裂纹或皮下裂纹)所产生,坯料表面存在的裂纹缺陷在高温环境下发生氧化脱碳,而该裂纹在轧管过程中不能被压合。

(2)N80Q油管探伤时发生报警,但直接观察不到的外表面缺陷是由坯料内的非金属夹杂物所致,非金属夹杂物可能是由于转炉出钢带渣进入钢包,结晶器液面波动卷渣,或钢包耐火材料卷入钢水中形成的。