连续重整装置电加热器结焦失效及结构改进

2019-10-26郭历伟

郭历伟

(锦西石化分公司,辽宁葫芦岛 125001)

0 引言

锦西石化分公司60 万吨/年连续重整装置采用美国UOP连续重整技术,2002 年1 月建成投产,2009 年9 月由60 万吨/年扩能改造为80 万吨/年。还原气电加热器是给进入重整反应器还原段的重整氢加热的设备,由于重整氢纯度仅为93%左右,有少量烃类携带,经常导致电加热器管束结焦崩烧,平均每年更换加热器管束1~2 次,严重影响重整再生系统的平稳操作,而且更换管束需要花费大量的维修费用。通过调研发现,国内炼厂不止锦西石化分公司重整装置还原气电加热器故障频繁,很多同类装置也经常发生类似故障[1]。

1 还原气电加热器简介

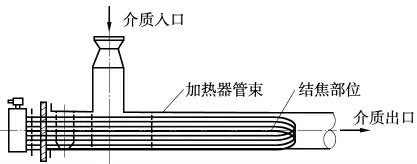

该连续重整装置还原段电加热器原为英国进口ELTRON Chromalox 产品,结焦崩烧后改为国产无锡博睿奥克电气有限公司产品,后期改为扬州优珂电气有限公司的管束。经常发生故障的是1#还原气电加热器,尺寸为Φ254 mm×3701 mm,功率246 kW,入口温度171 ℃、出口温度377 ℃,操作压力0.85 MPa,介质为氢气+烃。电加热器UOP 工艺包结构要求及结焦部位见图1。除加热器管束距离尾端300 mm 左右中心部位巴掌大区域外,管束其他部位光洁无结焦,且很少发生加热管崩烧失效情况[2]。

2 故障原因分析

2.1 结焦原因分析

氢气不会发生结焦现象,电加热的结焦烧损肯定源于氢气中携带的少量烃类,但几乎每次电加热器结焦的部位总是发生在管束末端中心部位,而其他部位几乎不结焦,值得深入分析[2]。

如图1 所示,冷氢气由电加热器壳程入口进入,至加热器尾部排出,介质氢气从前至后逐渐加热升温,温度由入口171 ℃逐渐升至末端377 ℃。由于管束末端介质温度较高,能携带走的热量较少,而加热管内电流一致,加热管前后单位表面加热效率一致,加热器末端中心部位受热辐射较外沿管束更为集中,因此该部位温度最高,结焦主要集中在此温度最高部位。

图1 电加热器结构及结焦部位

通过有限元分析软件进行加热器热分布模拟,得出的结论与分析情况一致,管束末端中心部位最高点温度达到530 ℃(图2)。

图2 改造前热分布模拟图

2.1 失效原因结论

通过上述分析,可以得出结论,电加热器结焦的2 个必要条件:一是氢气纯度不高、携带少量烃类,二是要达到足够的温度。因此,如图2 改造前热分布模拟图中,低温的部位几乎不结焦,加热器管束结焦仅发生在管束末端中心的最高温度部位,因此判断,这个部位的温度刚好达到重整氢中烃类结焦温度[3]。

3 改进措施

3.1 增设氢气膜回收提纯PSA 装置

氢气纯度不足93%~98.5%,携带少量烃类,是结焦的必要因素之一,国内很多重整装置,采用氢气膜回收提纯PSA(Pressure Swing Adsorption,变压吸附)装置,来将重整氢纯度提高至99.5%以上,以此来减少结焦介质,降低结焦概率,可以极大地延长加热器使用寿命。但采用氢气膜回收提纯装置提纯重整氢纯度的装置,仍存在部分炼厂重整还原气电加热器结焦情况。而且,膜回收提纯装置投资约200 万元,运行能耗和维护费用每年也需10 万元左右。

3.2 电加热器管束结构改进[4]

有限元分析模拟管束表面温度,结焦部位温度约600 ℃左右,而其他温度不高(<500 ℃)的部位不结焦。还原气加热器共计36 根加热元件,结构改进通过将其最中心10 根加热元件末端缩短300 mm,减少改造前易结焦高温部位的加热元件密度,进而降低该部位局部热力集中。改造结构见图3,其中:①加热元件60°排布,管间距25 mm,36 根加热元件无备用,测量元件4 支,1#测温元件与12#元件绑定,2#测温元件与20#元件绑定,3#测温元件与17#元件绑定,4#测温元件与15#元件绑定;②7#—9#、14#—17#、24#—26#,10 根加热元件末端缩短300 mm,单根功率6.44 kW,热区2160 mm,冷区200 mm;③其与外圈26根元件,单根功率6.83 kW,热区2360 mm,冷区300 mm;④加热器总额定功率为242 kW;⑤升温过程要慢,元件升温速度不超过100 ℃/h;⑥DCS 设定值为220 kW,当达不到出口温度时,按5%逐步调整,直到达到出口温度。

图3 电加热器改造结构

改造后有限元分析热分布模拟图见图4。结构改造后,加热器管束表面最高温度仅为410 ℃,降低温度近120℃左右,能完全避免电加热器结焦烧损。仅在缩短加热元件后功率由单根6.83 kW 将至6.44 kW,总计降低电加热器功率3.9 kW,却几乎不影响加热效率和效果。电加热器结构改进不增加采购成本,也不会影响设备能耗。

图4 改造后热分布模拟图

4 结语

综合对比2 种改进措施,增设膜回收提纯装置提高氢气纯度,无论是投资还是运行维护费用都较高,而采取缩短加热器末端中心加热元件密度,降低局部高温集中的方式,既不增加采购成本,又不增加运行维护费用,而且便于实施,能够彻底解决电加热器结焦烧损问题[5]。按60 万吨/年重整还原气加热器计,每台国产管束加热约35 万元,每年故障1~2 次,则每年平均可以节省费用约50 万元。这种解决方案已由锦西石化分公司申请了专利。

国内共计近200 套连续重整装置,还原气电加热器结焦烧损的情况较为普遍,即使采用进口加热器和膜回收氢气提纯装置也不能完全避免。采用改进的加热器结构,完全可以将电加热器国产化且保障可靠运行,应用前景十分广阔。