选煤厂生产中PLC集控系统研究

2019-10-26王世彪

王世彪

(山西凯嘉能源集团煤销分公司选煤厂,山西介休 032000)

0 引言

煤矿的选煤过程工艺复杂,设备多样且集中程度高,电机拖动技术以其操作方式简单、生产过程连续的优势,在选煤生产中有着广泛的应用。但是多样且集中的设备,控制过程繁杂、启动、停车时间较长,严重制约着生产效率。为此,需要对选煤设备进行集中控制。山西凯嘉能源集团煤销分公司选煤厂采用较先进的大型PLC 系统并与各种在线监测仪器配合使用,大大提升了生产率,优化了生产工艺,提升了商品煤的各项经济指标。最重要的是方便了生产调度和管理,能及时准确地发现和排除故障,大幅度降低设备故障率。

选煤厂生产控制系统主要由3 部分组成:集中控制系统、重介选洗系统和闭路监控系统。整个生产控制系统的控制主机是西门子S7-300,通过与原煤动筛系统、密度控制系统联接形成局域网,同步共享各类数据。其中集控系统通过以太网与控制主机实现信息交互,最终通过工业计算机的运算在集控室内实现对选煤厂生产系统的控制。

1 集中控制系统方案及功能实现

根据控制系统的发展趋势并参照经过实际运行的控制系统的运行方式,集控室选用2 台工业计算机完成选煤厂生产系统(包括重介质密度调节系统)的监控。

生产系统监控系统主机采用基于PC 的硬盘录像设备。该设备具有传统模拟录像设备不具备的优势,能进行数字化存储,克服了传统录像设备以时间日期为检索方式、长时间录像不易保存等问题。此外,基于PC 机的VMR 硬盘录像设备还具备一大优势,可将视频储存成标准形式,并进行处理,实现长时间录像、随时回放、实时预览。而且基于TCP/IP 的网络互连,扩展能力强,组态化的硬件配置,实现对摄象机、外部设备的控制。并且(授权的)计算机信息管理系统的终端能通过局域网控制摄像机和云台。控制室8 台彩电1 对1 显示生产现场的工况而不用切换画面。现场设立2 个彩色摄像机,主要岗位安装全方位云台。集中生产监控系统与信息管理层的信息交互通过以太网实现,系统软件通过数据库和现场设备层局域网进行数据共享,实现远程监视,远程监视只能访问现场数据,不能进行报警确认和过程修改设置。

PLC 是专门设计用于工业化现场控制的逻辑控制器件,核心为CPU,能进行编程、存储、运算,又可以进行指令的输入、输出。其中PLC 软件系统包括系统程序和用户程序。前者已存入PLC 系统存储器中,用户不能进行读写和更改,这些程序主要是系统诊断程序、输入程序等。用户程序是使用人员根据功能需求所编写的程序。本集中控制系统以西门子S7-300 作为主控机进行设计开发。

1.1 集中控制系统基本结构

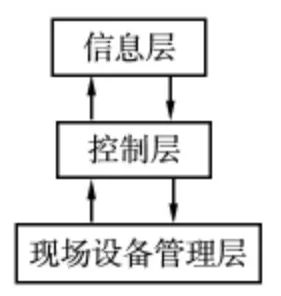

选煤厂生产控制系统的基本网络结构分为3 层:控制层、信息层以及现场设备控制层。见图1。

图1 集中控制系统网络结构

选煤生产的过程控制系统与整个厂区的管理系统互联互通,尤其在数据交接、数据共享方面,实现测量、控制与管理的一体化设计。最为核心的是中间控制层,也是主控制层,该层最主要的工作是实现数据的采集和处理,并将生产过程中的各种数据集中送至中央处理器,并通过各种监控软件和PLC 内部程序完成各设备控制模块的数据统计、分析以及功能计算。最终实现对选煤生产工艺的连续保护和整个生产过程的监控。系统网络最底层是现场控制层,也叫做设备控制层,主要通过相互独立的PLC 与现场的各类设备、输入输出端子、各类现场仪表进行通信。

1.2 集控子系统

集中控制系统通过各个子系统组合实现,本厂搭建的集中控系统分为:上位机监控中心、PLC 主站、PLC 从站、现场终端设备和工程师站。其中上位机监控中心位于中控室,负责整个系统的监视和控制。工程师站对系统进行实时查看,并及时修正系统,现场终端实现对生产设备和人员的监视,保证生产安全性与稳性定。PLC 集控系统配置见图2。

图2 PLC 集控系统配置关系

2 集中控制系统设计原则和功能

生产过程集中控制系统可在主界面上模拟整个生产工艺流程,该控制系统分为四大模块,分别是原煤系统、原煤粉碎系统、筛分系统以及主洗系统。其中主洗系统包括重介分选系统、加压过滤系统以及浓缩系统。主要控制模式有集中控制和就地控制两种,集中控制主要用于生产过程,就地控制用于检修,通过系统搭建实现二者之间的无扰动切换。通过以上原则建立的集中控制系统具有以下功能:

(1)紧急停车功能。在集中控制模式下,当设备处于逐台启车模式或者按照逆煤流方向启车时,需要按照顺煤流方向停车,无论是怎样的启停顺序,在启动和正常运行过程中,各台设备之间都有电气连锁,在非常情况下,中控室可以实现紧急停车。

(2)无论采用哪种控制系统都能实现就地停车。集控模式下,参与集控的各设备不能就地开车,要实现开车需要提前通过控制室向现场发送开车命令。经过一段时间,调度员操作启车,同时系统中的各台设备已经按照闭锁关系和时间顺序的逻辑命令实现启车,并通过系统网络向现场发送预警信号,实现系统启车过程。但中控室可以撤销终止。一旦设备发生故障,系统就会报警,对于影响设备安全和操作人员安全的事故在报警的同时还会停车。需要指出的是,在现场层设备允许的情况下均可以在中控室实现远程单台车启停。

(3)选煤生产过程中主洗配电室内设有PLC 主站和PLC 控制远程站,其中筛分配电室内设有现场控制箱,操作人员可以在就地状态下通过控制箱上的按钮实现设备的启停;当系统集中控制运行时,现场控制箱除停车按钮外其他按钮将处于无效状态,现场操作人员可以实现来煤方向上的连锁停车。其中平带输送机设置有拉线开关以及跑偏开关,供现场操作人员使用。

(4)集中控制系统主控室内配备2 台互为备用的计算机,保证系统全自动开车,实现人机共同操作,保证现场多台设备的自动化操作,大大提升工作效率,减少人员参与,保证一线设备的有序启停,有效降低人员的投入和人为因素导致的失误,大大减轻了工人的劳动强度,为实现全面自动化垫定了基础。

3 结语

结合选煤厂生产过程的集中控制系统,可以实现在中控室内对各个设备控制层的监视和控制,并利用软件实现系统监控、程序调试和编程,大大降低了选煤设备的维护频次,并可以提前识别设备故障,降低维修工作量。

通过PLC 技术的深入使用,进一步优化了洗煤工艺以及系统的控制能力,大大提升了选煤效率,保证了生产的安全性和设备的可操作性,为企业高效安全发展奠定基础。