MC-75混砂车管汇系统的改进与应用

2019-10-26林蕾,付刚

林 蕾,付 刚

(中国石油集团长城钻探工程有限公司压裂公司,辽宁盘锦 124000)

0 引言

压裂是油气田增产稳产不可缺少的一项措施。混砂车是压裂作业的关键设备,主要负责按一定的比例和程序将液体、添加剂、支撑剂进行充分混合,并把混合液体供给压裂车,压裂车将混合液体加压后通过高压管汇泵注到井底。

混砂车整车结构主要由底盘、上装发动机、液压系统、控制系统、混合系统、输砂系统、管汇系统等部分组成。MC-75 混砂车吸入和排出集液管各有8 个接口,由于其管汇系统存在缺陷,压裂作业现场只能满足6 m3/min 排量以下的施工要求,遇到大排量施工时,需要1 台供液车配合使用来增加流量,且两侧集管位置偏高,车载液罐液位与集管的液位差较小,混砂车作业时难以将车载液罐的液体收尽,造成残液无法回收,影响施工质量,同时也浪费原材料。为了提高混砂车的吸液能力,在不使用供液车配合的情况下尽可能满足大排量(8 m3/min 以上)的施工要求,将混砂车吸入和排出两侧的集管整体下沉,同时吸入侧和排出侧各增加4 个、2 个接口,管汇系统改进后能满足8 m3/min 排量的施工要求,同时可将车载液罐液体收尽,避免残液落地污染井场。

1 混砂车管汇系统工作原理

管汇系统具有双面吸入和排出的功能:通过操作相应的阀件,可分别实现右侧吸入左侧排出和左侧吸入右侧排出两种吸排液方式,便于压裂作业时混砂车在井场的摆放和连接。

1.1 吸入泵及管路

整个系统由吸入供液泵、吸入管汇、蝶阀及流量计等组成。由其完成压裂液的吸入,主要管线为8"(即203.2 mm),配8"电磁流量计。8"出口管线与混合罐入口间安装8"蝶阀,电液控制。吸入口有8 个,进口为4"外扣由壬。吸入泵出口带有8"蝶阀控制(电液控制)的旁通管路,直通引到排出泵的出口,可以不经混合罐将液罐中抑制酸液和其它物质直接泵入压裂车。

1.2 排出泵及管路

整个系统由排出离心泵、排出管汇、蝶阀及流量计等组成。由其完成压裂液的排出,主要管线为8",排出泵出口处装有8"排出流量计。流量计上带有相应的传感器和电缆将排出液量信号传递到仪表台和仪表车上。排出口有8 个,出口为4"外扣由壬。排出泵的吸入端与混合罐底部连接,排出口管路上引一条带阀门管线返回到混合罐,便于观察液体交联状况及排出砂泵工作时空气的排出。

2 混砂车管汇系统的改进

2.1 改进方案

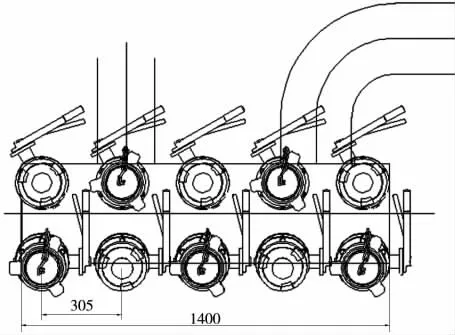

2.1.1 吸入集管的改进

离心泵及集管整体下沉200 mm,新加工离心泵底座,并连接一段竖直方向的管路。增加吸入口,由原来的8 套增加为12套,集管母体尺寸要增加到1700 mm,在现有长度1290 mm 的基础上增加410 mm(图1~图2)。

2.1.2 排出集管的改进

图1 改进后的吸入端集管

图2 吸入端改进后的阀门位置与数量

(1)对排出集管的改进,类似吸入集管,排出口由原来的8套增加到10 套,连接吸入泵的10"管设置到管汇上方,以避开排出泵马达降低集管高度,集管整体下沉100 mm。

(2)由于原有涡轮流量计内置叶轮容易堵塞,需要定期清洗维护,而且测量精度不高,故将涡轮流量计更换为电磁流量计,电磁流量计相比涡轮流量计没有机械结构,不会发生被杂物堵塞后计数不准确的情况,而且精度更高(图3~图4)。

图3 排出端改进后的阀门位置与数量

图4 涡轮流量计改为电磁流量计

3 管汇系统改进后的实践应用

3.1 清水试验

现场进行清水测试,吸入端排量最高能达到11 m3/min,在保证排出压力在0.3 MPa 的情况下,最大排出能到8 m3/min;通过现场模拟抽空,抽空后混合罐液面恢复能力较以前有了明显改善,1 min 内液面能恢复正常。

3.2 现场应用

改进后的MC-75 混砂车在辽河油田作业现场进行了12 口井/16 层的压裂施工测试,通过测试发现改进后的混砂车管汇系统各项性能达到了常规直井大排量压裂的作业要求。MC-75 混砂车参与辽河油田压裂作业井的现场施工曲线如图5 所示。

图5 现场应用施工曲线

4 小结

MC-75 混砂车管汇系统在未改进前,吸入泵和排出泵作业时的压力分别为0.1 MPa 和0.2 MPa、排量最大分别为6 m3/min和5.5 m3/min,改进后吸入、排出两侧集管最大压力分别为0.2 MPa和0.35 MPa、最大排量分别为11 m3/min 和10 m3/min。在辽河油区进行了12 口井/16 层的压裂作业,吸入、排出流量和压力运行稳定,满足现场的施工排量和压力要求。