某直升机尾减速器唇形油封渗漏失效分析

2019-10-26朱卓宇叶金祥

朱卓宇,叶金祥,张 川

(1.直升机传动技术重点试验室,湖南株洲 412002;2.中国航发中传机械有限公司,湖南长沙 410200)

0 引言

皮碗(唇形油封密封圈)密封是一种常用于低速轴端的密封结构,一般由橡胶件、骨架和弹簧组成,用于圆周线速度≤18 m/s,内外压差≤0.03 MPa 的转轴轴端密封。材料一般选用能耐合成润滑油且硬度稍高的氟橡胶材料[1]。唇形油封密封圈具有重量轻,耗材少,结构简单,安装腔体结构紧凑,轴向尺寸小,容易加工制作,拆装容易,检修方便等特点,广泛应用于减速器中、低速和无压力润滑处的轴端密封。

1 故障现象

某直升机尾减速器在外场飞行到118 h 时,发现尾减输入唇形油封处滑油渗漏量超过维护手册允许值1 cm3/h(相当于每小时20 滴)),按照维护手册要求现场更换唇形油封,经检查未发现磨损、破损、老化等现象。

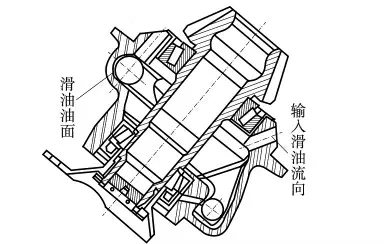

尾减在直升机上工作时,输入端与水平面夹角为50°,为向下倾斜姿势,尾减输入端部分零件如油封和圆锥滚子轴承均处于油面以下(图1)。尾减输入唇形油封工况比较特殊,工作时长期浸泡在滑油中,滑油重力会作用在唇冠部位,且唇形油封离输入端圆锥滚子轴承较近,轴承旋转带动滑油飞溅,对唇口有一定的冲击。

2 失效分析

针对尾减输入唇形油封滑油渗漏的现象,从设计、试制、安装3 个方面对尾减输入唇形油封和唇形油封相配件进行分析、排查。

2.1 设计

2.1.1 唇形油封设计

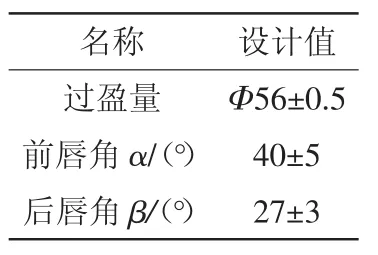

(1)油封结构尺寸。影响唇形油封密封效果的主要因素包括唇形油封的唇口过盈量、前唇角α 和后唇角β,该尾减输入唇形油封设计值见表1。

图1 尾减输入油封安装结构

表1 唇形油封结构尺寸设计复查

唇口过盈量过大则易于磨损老化,影响密封寿命;过盈量过小则影响密封性能。一般来说,如果轴的转速较低,可适当大些,反之,则适当小些。另外还应考虑橡胶材料的弹性、耐热性等性能。根据相关文献资料[4]推荐,可按表2 选取不同轴颈的尺寸唇形油封唇口的过盈量。

表2 不同轴径时唇口过盈量

前唇角α 又称油面角,它不仅可以调整唇口的位置,而且还可调整密封性能。目前国内外一般取α=45°±5°。

后唇角β 又称空气角,它对唇口与轴的接触宽度有影响。一般β<α,且相差较大。具体原则:低速下后唇角β 可以适当小些,一般选18°~20°,最低不得低于12°,高速下一般选25°~28°。

通过上述唇口过盈量、前唇角和后唇角的分析,发现唇口过盈量设计公差较大,会影响密封效果。

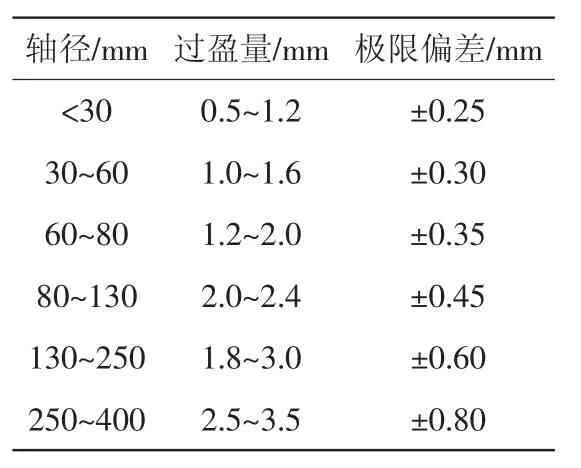

(2)油封材料。唇形油封的橡胶材料除应满足适当的硬度、机械强度、耐老化性能、耐高低温性能等一般要求外,还必须具有良好的耐介质性能和耐磨性能,以确保油封不会被密封介质损坏,同时具有更高的使用寿命。氟橡胶F223 材料性能与《旋转轴唇形密封圈橡胶材料》HG/T 2811—1996 要求中规定的主要指标进行对比,结果见表3。

表3 材料性能主要指标

从表3 可以看出,相对于《旋转轴唇形密封圈橡胶材料》(HG/T 2811—1996)[2]标准中对橡胶材料指标的规定,氟橡胶F223 耐介质试验体积变化率设计值选取不合适。

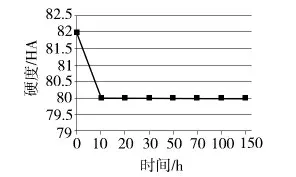

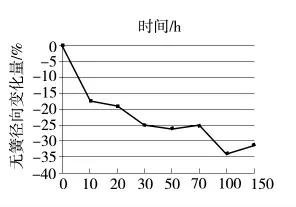

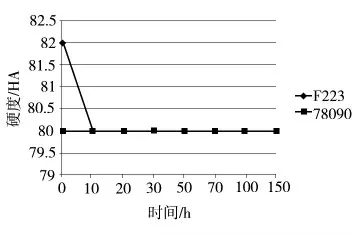

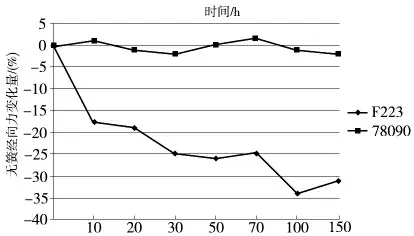

考虑到尾减输入唇形油封工作时一直浸泡在油中,如果橡胶的耐介质性能差,橡胶发生溶胀,体积变化,就会引起尺寸和硬度的变化,破坏形成“泵吸”效应的微观结构,引起滑油泄漏。针对该种特性,对氟橡胶F223 及其加工的油封产品分别进行了模拟工况耐介质试验:将胶料试片、无簧油封产品放入在70 ℃(试飞中尾减滑油实测值)滑油DOD-PRF-85734A 中浸泡150 h(考虑目前外场故障出现在100 h 左右),在试验不同时间段后检测相关参数的变化。试验结果见图2、图3,结果表明随着浸泡时间的增加,胶料F223 硬度下降,无簧油封产品的径向力减小,且径向力变化量较大,在试验至100 h 时,径向力下降最大,约下降35%。

图2 胶料硬度变化

图3 无簧油封产品径向力变化

2.1.2 相配件设计

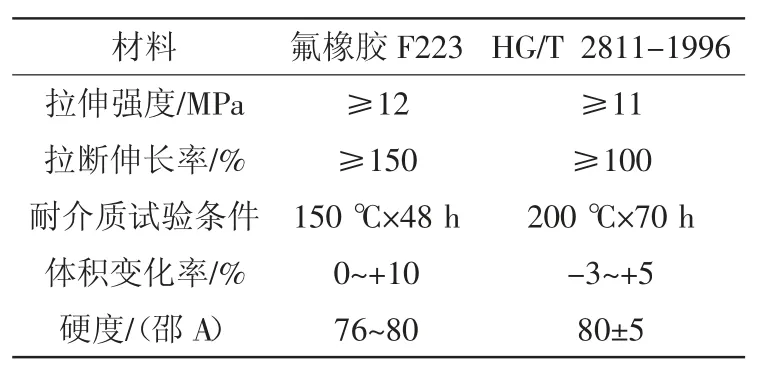

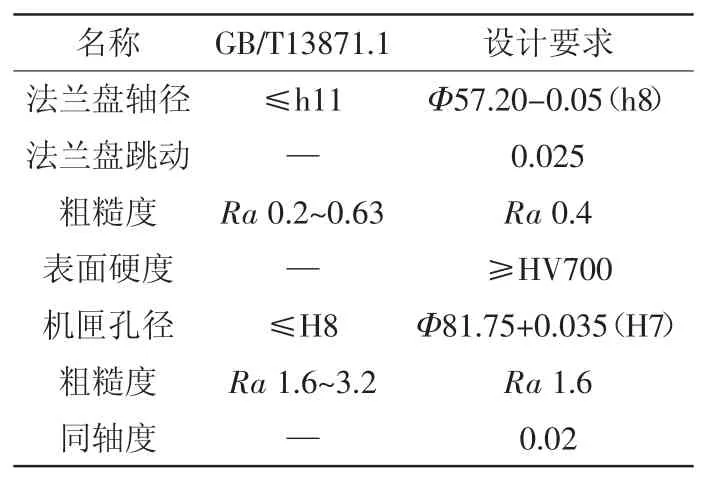

唇形油封相配件包括相配轴(法兰盘)和孔(输入机匣),其结构配合件尺寸及公差的设计值与《旋转轴唇形油封第1 部分—基本尺寸和公差》(GB/T 13871.1—2007)[3]的要求进行对比,对比结果见表4。

通过对比,唇形油封相配件设计值满足标准GB/T 13871.1—2007 中的规定值。但是通过对尾减输入唇形的工作条件的分析,发现输入唇形油封位于圆锥轴承大端外侧,在正常工作中,轴承把滑油从小端一侧送到大端,由于唇形油封离轴承较近,滑油会对唇形唇口有一定的扰动和冲击作用,影响唇形油封的密封效果。

2.2 试制

通过对唇形油封、法兰盘、输入机匣相关配合加工尺寸进行复查,未发现超差现象,均满足设计要求。

2.3 安装

尾减输入油封是通过专用工装压入机匣内孔中,其内孔轴线与机匣的同轴度可以较好的保证,但由于装配图样没有给出唇形油封与轴承的轴向安装距离尺寸,因此在装配过程会导致唇形油封唇口离圆锥轴承大端很近,其“泵送”作用会对唇口产生一定的扰动和冲击,引起滑油渗漏现象。

表4 尾减输入唇形油封相配件设计复查

2.4 失效分析结论

根据上述对原因故障的定位分析,得出导致尾减输入唇形油封滑油渗漏的原因主要为3 个方面:

(1)尾减输入唇形油封唇口尺寸公差设计不合理。

(2)唇形油封材料(氟橡胶F223)的耐介质性能差,随着在滑油中浸泡时间的增加,油封唇口内径尺寸增大,径向力下降,引起滑油渗漏。

(3)唇形油封轴向安装位置无定位要求,无法保证其与轴承的距离,如果安装不当,唇形油封离轴承太近,其轴承对滑油的“泵送”作用所引起的扰动和冲击将会影响唇形油封的密封。

3 改进措施

(1)对尾减输入唇形唇口尺寸公差进行调整,将唇口尺寸由Φ56±0.5 改为Φ56±0.3,保证合理的过盈量。

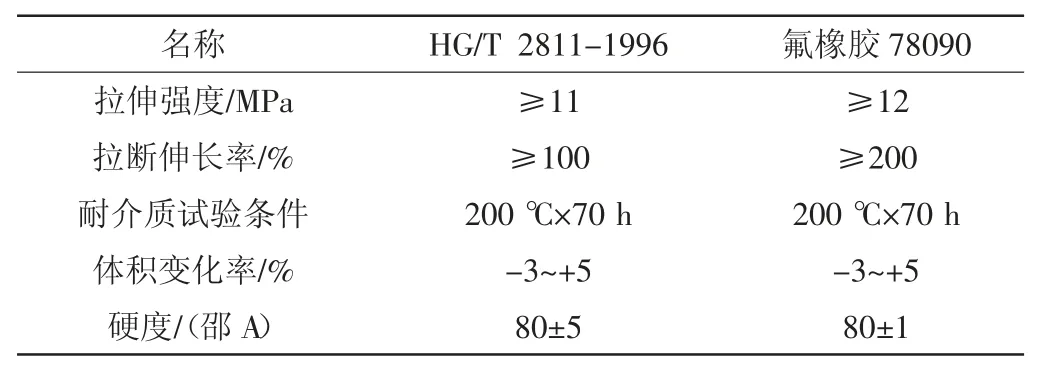

(2)选用耐介质性能优于氟橡胶F223 的材料,通过分析,选取氟橡胶78090,性能指标见表5,并对氟橡胶78090 进行了耐介质试验,试验结果表明氟橡胶78090 的耐介质性能优于F223(2 种材料的耐介质试验结果对比见图4、图5)。

表5 氟橡胶78090 性能指标

图4 胶料硬度变化对比

(3)增加尾减输入唇形油封在轴向位置定位尺寸“A”,装配时通过检查该尺寸,保证唇形油封与圆锥滚子轴承之间的距离。降低滑油对唇口的扰动和冲击影响。

4 试验验证

图5 无簧油封产品径向力变化

改进措施已通过360 h 的台架试验和200 多小时的飞行考核,改进效果明显,试验过程中尾减输入唇形油封未发现超过维护手册所规定的渗漏量,达到设计指标要求。

5 结论

通过对某尾减速器输入唇形滑油渗漏现象的失效分析,从油封设计、油封材料、安装3 个方面提出改进措施,得出以下结论:

(1)适当的提高唇形油封唇口的公差要求,保证合理的过盈量。

(2)对于长期浸入滑油的唇形油封,要考虑选用耐介质性强的橡胶材料为基体的唇形油封。

(3)对于圆锥滚子轴承外端的唇形油应保持一定的轴向距离,降低由圆锥滚子轴承引起的滑油“泵送”对油封唇口的冲击影响。

图6 油封装配图